- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

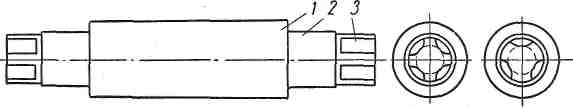

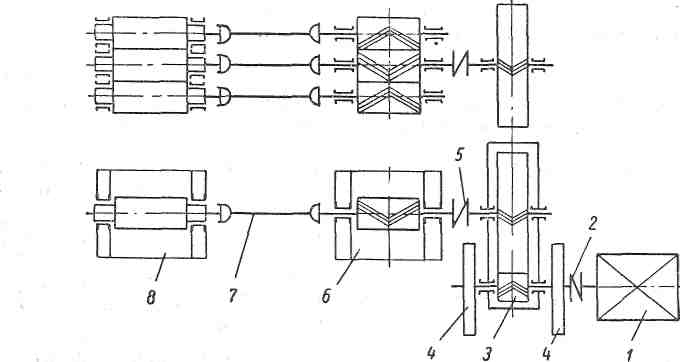

§ 113. Прокатное оборудование

Как было сказано ранее, процесс прокатки осуществляют путем пропуска металла в зазоре между двумя вращающимися валками.

В зависимости от профиля прокатываемого изделия валки могут быть гладкие (фиг. 118), применяемые для прокатки листов, лент и т. п., ступен-

чатые, например для прокатки полосового железа, и, наконец, ручьевые (с калибрами) для изготовления сложных профилей (фиг. 119).

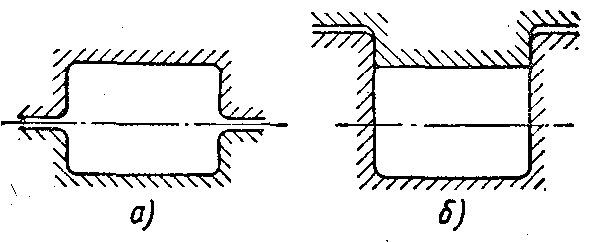

Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует калибр. Место, где граница профиля переходит с одного валка на другой, называется разделом калибра. Если

линия ограничения раздела параллельна оси валков, то калибр будет открытым (фиг. 120, а), если же эти линии перпендикулярны (фиг. 120, б), то калибр является закрытым. На каждой паре ручьевых валков обычно размещают несколько калибров.

Формы калибров весьма разнообразны и зависят от

п рофиля

металла, который

необходимо получить. Профиль

рофиля

металла, который

необходимо получить. Профиль

этот получают из исходной заготовки

последовательными пропусками заготовки через

серию калибров, часто расположенных не только на

нескольких валках, но и на нескольких прокатных станах, Фиг.120 Виды калибров

о которых будет сказано ниже. При передаче заготовки

из одного калибра в другой часто бывает необходимо

повернуть заготовку вокруг ее оси или, как говорят, кантовать.

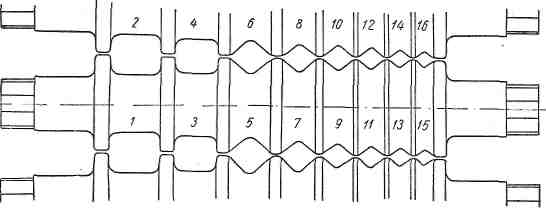

Разработку системы последовательных калибров, необходимых для получения того или иного профиля из данной заготовки, называют калибровкой. Калибровка является сложным и ответственным процессом. Неправильная калибровка может повести не только к снижению производительности, но и к браку изделий. Чем больше разница в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем большее количество калибров требуется для его получения. В зависимости от стадии процесса прокатки различают калибры обжимные, черновые и чистовые.

На фиг. 121 в качестве примера показана калибровка валков для получения рельсов.

Кроме перечисленных выше основных типов валков, существуют валки специальной формы.

С обеих сторон тела валка, называемого бочкой 1 (фиг. 118), имеются шейки 2, к которым примыкают крестообразные концы, называемые трефами 3.

Фиг. 121. Калибровка рельсов.

Шейки валков вращаются в подшипниках двух вертикальных станин, соединенных между собой опорными плитами, наглухо установленными на фундамент. Станина снабжена установочными (или нажимными) механизмами, служащими для изменения расстояния между валками. Комплект прокатных валков со станинами носит название рабочей клети

Фиг. 122. Схема прокатного стана.

Вращение валкам передается от шестеренной клети. К шейкам зубчатых колес, так же как и к шейкам валков, примыкают трефы. При помощи шпинделей и муфт через трефы происходит соединение шеек зубчатых колес с валками. Шестеренная клеть соединяется с двигателем через редуктор. Вследствие наличия шестеренной клети все валки рабочей клети являются ведущими. Рабочая клеть со стороны, противоположной шестеренной клети, может быть соединена со второй рабочей клетью и т. д.

Совокупность

привода, шестеренной клети* одной или

нескольких рабочих клетей образует

прокатный

стан.

Кроме

соединений валков клетей при помощи

трефов, шпинделей и муфт, применяют

и другие.

Клеть прокатных

станов, предназначенных для изготовления

сортового и листового проката, может

иметь различное количество и расположение

валков.

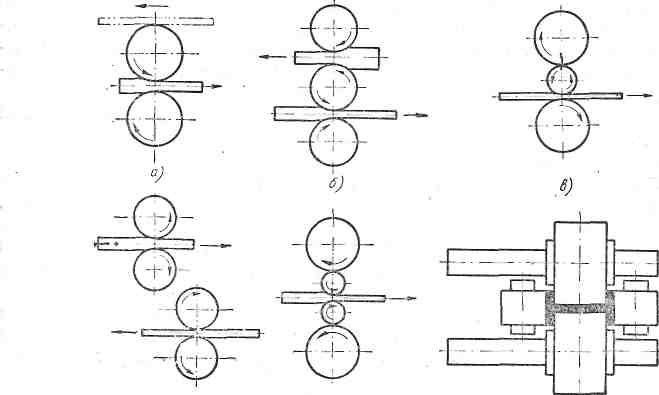

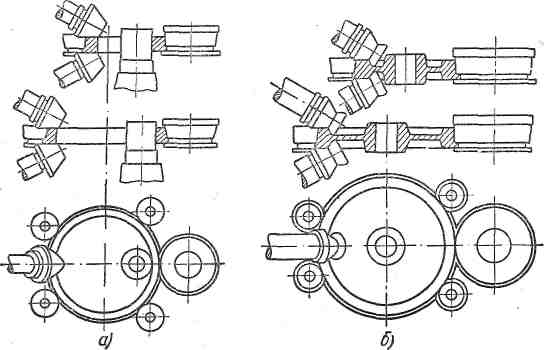

Дуо-с таны имеют в каждой клети по два валка (фиг. 123, а). Дург станы в свою очередь разделяются на нереверсивные, имеющие постоянное

г) д) е)

Фиг. 123. Схемы расположения валков в рабочей клети:

а — дуо-стана; 6 — трио-стана; в — трио-стана с плавающим валком; г- двойного дуо; д — кварто-стана; е универсального стана

направление вращения валков, и реверсивные, в которых направление вращения можно менять и, следовательно, осуществлять пропуски прокатываемого материала в обе стороны (туда и обратно).

Реверсивные дуо-станы применяют для прокатки крупных профилей и толстых листов, нереверсивные дуо-станы применяют для высокопроизводительной прокатки заготовок и сортового металла, причем в этом случае обрабатываемый металл идет непрерывно в одном направлении из одной клети в другую (непрерывные станы).

Нереверсивные станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. При этом верхний валок используют для обратной подачи заготовки после пропуска между валками (фиг. 123, а).

Три о-с таны имеют в каждой клети по три валка (фиг. 123, б). Прокатываемая заготовка идет в одну сторону между средним и нижним валком, а в обратную сторону — между средним и верхним. Эти станы служат для прокатки блюмов, балок, рельсов и других крупных профилей, а также для прокатки сортового металла, если не требуется высокой производительности.

Разновидностью трио-станов является трио-стан с плавающим валком (фиг. 123, в), отличающийся тем, что средний валок имеет диаметр меньший, чем у крайних, не имеет привода и вращается за счет трения между ним и одним из двух валков, поскольку он имеет свободу перемещения вверх или вниз ив процессе каждого пропуска прижимается соответственно к верхнему или нижнему приводному валку. Такие станы применяют для прокатки листов толщиной обычно от 3 мм и больше.

Двойные дуо-станы (фиг. 123, г) характерны тем, что имеют клети, представляющие собой как бы комбинацию из двух клетей с валками, вращающимися попарно в противоположных направлениях. Прокатка на этих станах ведется так же, как и на трио-станах, в обе стороны, а точность получаемых профилей выше, так как имеется возможность независимой настройки каждой пары валков. Эти станы применяют для прокатки мелких и средних профилей, но вследствие сложности и громоздкости большого распространения они не получили.

Многовалковые станы имеют два рабочих валка, а остальные являются поддерживающими (опорными), служащими для уменьшения прогиба рабочих валков и повышения точности проката по толщине. Четырехвалковые так называемые кварто-станы (фиг. 123, д) используют для горячей и холодной прокатки листов, широких полос и л'ент, все же остальные — шестивалковые, 12-валковые, 20-валковые — исключительно для холодной прокатки тонких листов и лент.

Станы универсальные отличаются наличием вертикальных валков в добавление к валкам горизонтальным. На универсальных станах металл обжимается при каждом пропуске и в вертикальном направлении, и в горизонтальном. Горизонтальных валков может быть как два (универсальный дуо-стан), так и три (универсальный трио-стан). Вертикальные валки располагаются с одной стороны от горизонтальных (одна пара) или с обеих сторон (две пары) (фиг. 123, е).

Универсальные станы применяют для прокатки слябов (заготовки из слитка для последующей прокатки на лист) и широких листовых полос, а также для прокатки широкополочных двутавровых-балок высотой 300— 1800 мм.

По назначению, т. е. по роду выпускаемой продукции, прокатные станы, разделяются на обжимные, заготовочные, рельсобалочные, сортовые, проволочные, листовые, трубопрокатные, бандаже и колесопрокатные и различные станы специального назначения.

Обжимные станы предназначены для обжатия стальных слитков в крупную заготовку. Основными типами обжимных станов являются блюминги и слябинги. Блюминги представляют собой мощные одноклетьевые или двухклетьевые реверсивные прокатные дуо-станы с валками диаметром 800—1400 мм, с бочкой длиной до 3000 мм. Окружная скорость валков (скорость прокатки) доходит до 7 м/сек. Вес всего оборудования стана составляет до 6000 т. В двуклетьевом блюминге рабочие клети расположены последовательно. Современные блюминги прокатывают слитки весом иногда до 20 т, однако обычный вес исходных слитков составляет 2—8 т. Производительность блюминга составляет до 2,5 млн. т металла в год и даже более.

Продукцией блюмингов являются блюмы сечением от 125 X 125 до 450 X X 450 мм, идущие как на дальнейшую прокатку, так и на. последующую ковку, и слябы толщиной 75—300 мм и шириной 400—1600 мм. Слябы служат преимущественно для последующей прокатки в заготовку для листов.

Слябинги являются мощными универсальными реверсивными дуо-станами, состоящими из двух клетей. Они предназначены для прокатки слябов. Одна клеть имеет горизонтальные валки диаметром до —-1100 мм, другая — вертикальные диаметром до 700 мм. Валки слябингов гладкие, в отличие от валков блюмингов, которые имеют участки с калибрами, необходимыми для прокатки блюмов. Наличие вертикальных валков облегчает прокатку слябов, так как для получения ровных боковых граней не требуется делать припусков на ребро, как это необходимо про прокатке слябов на блюминге. Размеры слябов, прокатываемых на слябинге, такие же, какие были указаны для блюминга. Вес установки одного из советских слябингов с валками (горизонтальными) диаметром 1100 мм составляет 5500 т.

Кроме указанных обжимных станов — блюмингов и слябингов, для обжима относительно небольших слитков, до 1,7—2,5 т, применяют обжимные трио-станы (трио-блюминги) с валками диаметрами 700—850 мм.

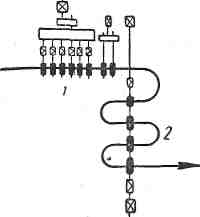

Современные заготовочные станы являются станами непрерывной прокатки, т. е. металл здесь идет в одном направлении, проходя ряд дуо-клетей, расположенных последовательно одна за другой. Окружная скорость вращения валков каждой последующей клети больше, чем предыдущей, так как длина прокатываемой заготовки после каждого пропуска увеличивается.

Сортовые станы служат для прокатки, . фиг 124 Схема . полунепрерывного стана,

разнообразных профилей и разделяются на крупносортные, с валками диаметром 500—750 мм (прокатка крупных профилей, например, квадратных и круглых 80—200 мм, двутавровых балок и швеллеров высотой 120—240 мм и т. п.), среднесортные, с валками диаметром 350—500 мм (средние профили, например, квадрат и круг 38—100 мм, двутавровые балки и швеллеры высотой до 160 мм, угловая сталь от 50 X 50 до 120 X 120 мм и т. п.), и мелкосортные, с валками диаметром 250—350 мм (прокатка мелких профилей).

В сортовых станах применяют как дуо-клети (нереверсивные и реверсивные), так и трио-клети, а также двойное дуо в различных сочетаниях, имеющих целью обеспечить максимальную производительность и удобство прокатки в зависимости от сортамента изделий, для прокатки которых предназначен стан.

Проволочные станы. На специальных проволочных станах прокатывают проволоку диаметром 5—9 мм. Меньшие диаметры получают путем волочения, а более крупные — на мелкосортных станах. Для прокатки проволоки применяют в основном полунепрерывные и непрерывные станы. В полунепрерывных станах черновая группа / (фиг. 124) конструируется как непрерывная, а чистовая 2 расположена в линию. Металл одновременно находится во всех клетях чистовой линии, образуя петли на участках между калибрами. В непрерывных станах петель нет и металл идет с некоторым натяжением. По выходе из последнего калибра проволока наматывается на мотовила. Скорость прокатки в последней клети непрерывного проволочного стана превышает 20 м/сек, вес бунта проволоки свыше 200 кг, а производительность доходит до 200 000—300 000 т проволоки в год.

Листопрокатные станы разделяются на толстолистовые и тонколистовые. Последние в свою очередь могут быть станами горячей и холодной прокатки. Толстые листы (т. е. толщиной свыше 4 мм) катают из слябов. Для прокатки широко применяют трио-клети с плавающим валком, а также реверсивные дуо и за последнее время — реверсивные кварто, как обеспечивающие большую равномерность толщины широких листов. Большое распространение до сих пор имеет одноклетьевой трио-стан с плавающим валком, а также станы многоклетьевые, часто представляющие собой комбинацию клетей различных типов, распределенных в черновую и чистовую группы. При этом все большее распространение получают станы типа полунепрерывных и непрерывных, обеспечивающих наибольшую производительность (например, 1 млн. m в год). Длина бочки валков листовых станов, естественно, должна быть больше ширины прокатываемых листов, поэтому валки этих станов отличаются огромными размерами. Так, например, валки кварто-стана для прокатки броневых листов имеют бочку длиной 5440 мм, а диаметры валков составляют 1100 мм (рабочие) и 1650 мм (поддерживающие).

Разновидностью толстолистовых станов являются станы для прокатки листовых полос (например, толщиной 6—50 мм, шириной 300—1000 мм). Клети этих станов выполняют в виде универсальных, т. е. с дополнительными вертикальными валками.

Листы после прокатки проходят различные отделочные операции; главными из них являются правка на правильных машинах и обрезка кромок на ножницах (листы толщиной до 50 мм) или кислородно-ацетиленовым пламенем (при толщине листов свыше 50 мм).

Тонкие горячекатаные листы прокатывают обычно из легких слябов или сутунки. При малых объемах производства для горячей прокатки тонких листов служат дуо-станы с количеством клетей до трех; в этом случае одна из клетей бывает трио. Сперва раскатывают слябы или сутунку до получения листа толщиной около 2 мм, дальше идет прокатка парочкой, т. е. два листа, наложенных один на другой. По мере уменьшения толщины листов прокатку ведут четверткой и, наконец, восьмеркой, когда толщина листов станет ~0,2 мм. Иначе говоря, тонкие листы катают пакетом.

В- настоящее время широкое применение получают непрерывные листопрокатные станы, полностью механизированные и обладающие огромной производительностью (750 000—800 000 m металла в год).

Горячекатаные тонкие листы проходят ряд отделочных операций, из которых обязательными являются резка и правка. Так как прокатка заканчивается при сравнительно низких температурах (600—800°), листы подвергают отжигу для снятия наклепа. Если лист назначен в качестве исходного материала для штамповки или для последующей холодной прокатки, а также для покрытия оловом, цинком и т. п., то необходимо травление для удаления окалины. Отожженный и травленый горячекатаный лист носит название декапированного.

Холодную прокатку листов и ленты производят для уменьшения толщины горячекатаного материала, для получения точности по толщине и улучшения качества поверхности, а также для увеличения твердости за счет наклепа, что требуется в ряде случаев.

Для холодной прокатки листов применяют почти исключительно два типа станов: реверсивный кварто из одной клети и непрерывный из трех клетей кварто. Исходным материалом служат преимущественно горячекатаные полосы толщиной 1,6—3 мм. Перед станом устанавливают разматыватель рулонов, а после стана — наматывающий барабан (моталку).

После холодной прокатки материал проходит отделочные операции: обрезку продольных кромок и переднего конца, разрезку на мерные листы и т. п. Для этой цели служат специальные механизированные агрегаты.

Кроме того, холоднокатаный материал часто подвергают отжигу или нормализации, травлению и дрессировке, т. е. правке путем пропуска с незначительным обжатием в специальном прокатном стане типа кварто, иногда дуо.

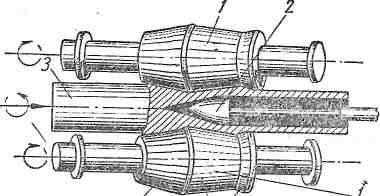

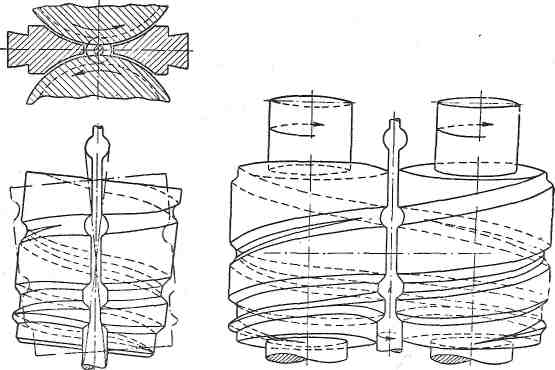

Трубопрокатные станы. По способу производства. трубы делятся на две категории — бесшовные и сварные. Несмотря на значительное разнообразие конструкций станов для прокатки бесшовных труб, схема процесса их изготовления одна и та же. Процесс разделяется всегда на две стадии: получение пустотелой гильзы из слитка или прокатной заготовки и получение из гильзы готовой трубы — раскатка данной гильзы. В связи с этим во всех случаях исходная заготовка прежде всего проходит один или два прошивных прокатных стана.

Прошивной стан имеет два валка, оси которых расположены под некоторым углом друг к другу. Валки имеют вращение в одном направлении (фиг. 125) в отличие от всех ранее рассмотренных станов. Слиток или заготовка задается в валки в направлении их осевого раствора. Так как валки вращаются в одном направлении, то заготовка получает вращательное движение (фиг. 125), а поскольку оси валков наклонены друг к другу, то, кроме вращательного движения, заготовка получает и поступательное движение вдоль осей валков (если пренебречь незначительным углом между этими осями), в то время как в ранее рассмотренных станах заготовка двигается перпендикулярно осям вращения валков. Рассмотренные ранее станы осуществляют так называемую продольную прокатку, а процесс прокатки в описываемом прошивном стане характерен для поперечной прокатки.

В связи с формой валков в зоне прошивки

(фиг.125)

связи с формой валков в зоне прошивки

(фиг.125)

Фиг. 125. Схема прошивки гильзы: / —

валки; 2 — пробка на стержне; 3 —

заготовка

между валками постепенно уменьшается, т. е. окружная скорость точек их поверхности увеличивается. Это ведет к тому, что заготовка в зоне прошивки будет подвергаться скручиванию с возникновением в металле напряжений. Вместе с тем валки сжимают заготовку с двух диаметрально противоположных сторон, придавая в каждый данный момент овальную форму ее сечению. При этом непосредственно обжимаемые валками поверхности вследствие вращения заготовки все время меняются. В результате металл стремится течь в радиальном направлении. Наконец, течение металла по длине заготовки неравномерно: периферийные слои стремятся течь интенсивнее внутренних. Таким образом, металл находится в весьма сложных условиях пластической деформации, создающих настолько значительные напряжения в осевой зоне слитка, что сплошность металла в этой зоне нарушается и последняя как бы разрыхляется с образованием внутренней полости.

Пройдя зону прошивки, металл переходит в зону раскатки, где валки имеют обратную конусность, а разрыхленная сердцевина заготовки встречает пробку, удерживаемую на стержне. В зоне раскатки металл подвергается поперечной прокатке между валками и пробкой, причем внутреннее отверстие формируется по диаметру пробки, а толщина стенок уменьшается.

После прошивки заготовки следует раскатка полученной гильзы для образования трубы со стенками требуемой толщины. При раскатке толщину стенок уменьшают за счет обжатия наружного диаметра гильзы. Внутрь раскатываемой гильзы вставляют оправку. Прокатку производят на специальных станах.

Исходным материалом для изготовления прокаткой сварных труб является плоская заготовка (штрипсы), выпускаемая в полосах или рулонах, а также заготовка, нарезанная из листов. Изготовление трубы требует следующих основных операций: получения трубной заготовки путем свертывания плоской заготовки, сварки трубы, калибровки, отделки и правки. Для сварки труб применяют следующие основные способы: печная сварка, электрическая, водяным газом и автогенная.

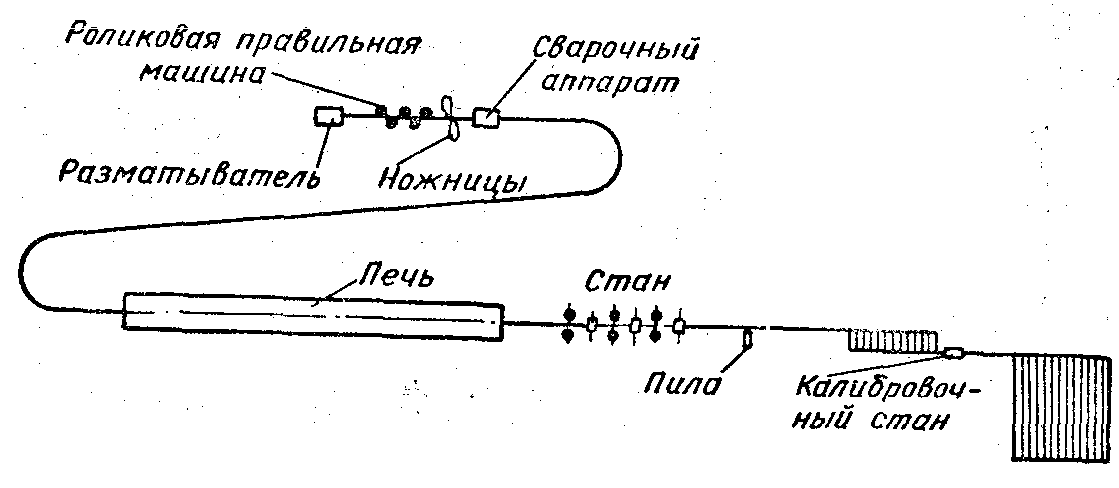

Наиболее распространенным является способ прокатки труб печной сварки на непрерывном стане. Рулоны исходного материала сначала разматывает специальная машина (фиг. 126), затем они проходят роликовую правильную

Фиг. 126. Схема изготовления сварных труб печной сварки

машину и сварочный аппарат, где конец впереди идущего рулона сваривается с началом последующего (предварительно свариваемые концы обрезают на ножницах), и далее лента поступает в длинную (например, 40 м) газовую печь. Из печи лента, нагретая по кромкам до сварочной температуры (~1350°), попадает в непрерывный прокатный стан. Стан имеет шесть пар валков с калибрами, которые, постепенно изгибая ленту, свертывают ее

Фиг. 127. Схема действия станов:

а — бандажепрокатного; б — колесопрокатного.

в трубу, а прижимаемые одна к другой нагретые до сварочного жара кромки свариваются. Выходящую из стана трубу непрерывно разрезают пилой на куски требуемой длины и далее калибруют на калибровочном стане.

Производительность всего агрегата достигает 42 000—150 000 т труб в год (большая производительность — для труб большего диаметра).

При электросварке исходную заготовку формуют в трубы на непрерывном стане, имеющем 5—12 клетей, а затем шов сваривают электросварочным аппаратом, и труба поступает в калибровочный стан. Электросварные трубы имеют более чистый шов, могут быть получены с более тонкой стенкой и, наконец, для их изготовления можно применять не только мягкую, но и твердую сталь, в том числе легированную. Трубы газовой и автогенной сварки изготовляют аналогично.

Ранее указывалось, что прокаткой можно получать не только профили, листы, трубы и т. п., но и отдельные детали.

Существуют специальные станы для прокатки бандажей и дисковых колес. Схема действия этих станов показана на фиг. 127. В настоящее время прокатываются отдельные детали, например вагонные оси, шарики, зубчатые колеса с зубьями и т. п.

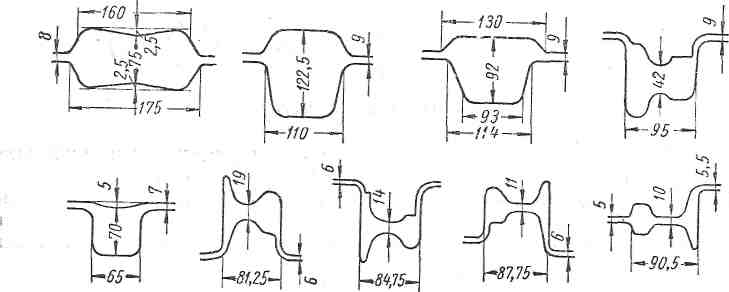

Фиг. 128. Схема стана для периодического проката

На специальных раскаточных машинах, работающих по методу прокатки, изготовляют кольца крупных шарикоподшипников и т. п. Большое значение получает периодический прокат, т. е. прокат с периодически изменяющимся по длине профилем. Периодический прокат является весьма удобной заготовкой для последующей штамповки из нее различных деталей. Естественно, для каждой отдельной детали необходим периодический прокат специальной конфигурации.

На фиг. 128 представлена схема одного стана для периодического проката. Валки стана имеют вращательное движение в одном направлении и расположены под углом друг к другу. Калибры на валках расположены по винтовой линии. Прокатываемая заготовка имеет и поступательное (вдоль осей валков), и вращательное движение. Таким образом, здесь осуществляется поперечная прокатка.