- •Тема 1: Виробничий та технологічний процеси в машинобудуванні

- •1 Верстат

- •2 Верстат

- •Тема 2: Точність механічної обробки. Якість поверхонь деталей машин.

- •Тема 3: Заготівки деталей машин

- •Відливки

- •В оболонкові форми

- •По виплавляємим моделям

- •Відливання в кокіль

- •Відливання під тиском

- •Центрове відливання

- •Ковка, штамповка

- •Поковки ковані

- •Поковки штамповані

- •Порошкова металургія

- •Зварні заготівки

- •Тема 4: Технологічність конструкції деталей машин.

- •Відпрацювання на технологічність

- •Тема 5: Вибір баз при обробці заготовок

- •Класифікація баз

- •Принципи базування

- •Чистові та чорнові бази

- •Тема 6: Припуски на механічну обробку

- •Порядок ведення розрахунків припуску аналітичним способом:

- •Тема 7: Основні принципи та методика проектування технологічних процесів

- •Класифікація технологічних процесів

- •Всі перелічені технологічні процеси бувають:

- •Вихідна інформація для проектування технологічних процесів:

- •При розробці операційного технологічного процесу складається план оцерації та виконується її нормування.

- •План операції:

- •Нормування операції:

- •Тема 8: Норма часу та її структура

- •Обробка на розточувальних верстатах.

- •Свердління глибоких отворів.

- •Тема 13: Обробка різевих поверхонь.

- •Розрізняють три класи точності:

- •Заміна допусків різі

- •Нарізання зовнішньої різі

- •Точність та якість різі при різних видах обробки

- •Обробка різі в отворах.

- •Нові методи обробки різевих поверхонь.

- •Зведена таблиця умовних позначень різей

- •На кресленнях (на 1 січня 1984 р.)

- •Тема 14: Обробка заготовок на верстатах токарної групи.

- •Тема 15: Обробка заготовок на свердлувальних та розточувальних верстатах.

- •Паралельна та послідовна схеми обробки

- •Тема 16: Обробка заготівок на фрезерувальних верстатах.

- •Обробка циліндричною фрезою.

- •Обробка торцевою фрезою

- •Фрезерування паза типу ластівчин хвіст кутовою фрезою.

- •Режими різання

- •Тема 17: Обробка деталей на стругальних та довбальних верстатах. Нормування.

- •Різальний інструмент при струганні.

- •Види робіт, виконуваних на стругальних верстатах.

- •Нормування стругальних робіт

- •Нормування довбальних робіт

- •Тема 18: Обробка заготовок на протяжних верстатах. Нормування.

- •Тема 19: Обробка на шліфувальних верстатах. Нормування.

- •Тема 21: Обробка зубчатих поверхонь

- •Групи передач

- •Т ермообробка

- •Методи нарізування циліндричних зубчастих коліс. Метод копіювання:

- •Метод обкатування:

- •Шляхи підвищення якості шевінгування

- •Шліфування зубчастих коліс.

- •Способи шліфування

Принципи базування

Принцип постійності баз:

Спостерігається при такому базуванні деталей під час механічної обробки, коли у якості контактних технологічних баз на різних операціях технологічного процесу використовують одні і ті ж самі поверхні. Це приводить по постійності та стабільності похибок базування, завдяки чому підвищується точність обробки. Прикладом використання цього принципу є базування вала в центрах на центрових отворах протягом усього техпроцесу.

Принцип сумісності баз:

Полягає у тому, що в одній поверхні, по можливості, необхідно утворювати різні бази за призначенням.

Наприклад, базування шестерні.

Центральний

отвір 100

в процесі механічної обробки є основною

технологічною базою 1,2,3,4 (ПНБ), а під час

контролю биття

![]() отвір 100

– вимірювальна база. Під час експлуатації

шестерні у виробі отвір 100

– основна конструкторська база (шестерня

працює на валу).

отвір 100

– вимірювальна база. Під час експлуатації

шестерні у виробі отвір 100

– основна конструкторська база (шестерня

працює на валу).

Чистові та чорнові бази

Чорнова база – це контактна технологічна база, що є базовою певерхнею на першій операції механічної обробки.

Вимоги щодо чорнових баз:

відсутність штамповочних нахилів, трішин, раковин, окалин, заусенців;

достатні розміри для надійного закріплення.

Чистові бази - це поверхні деталі які оброблюються при закріпленні деталі за чорнові бази.

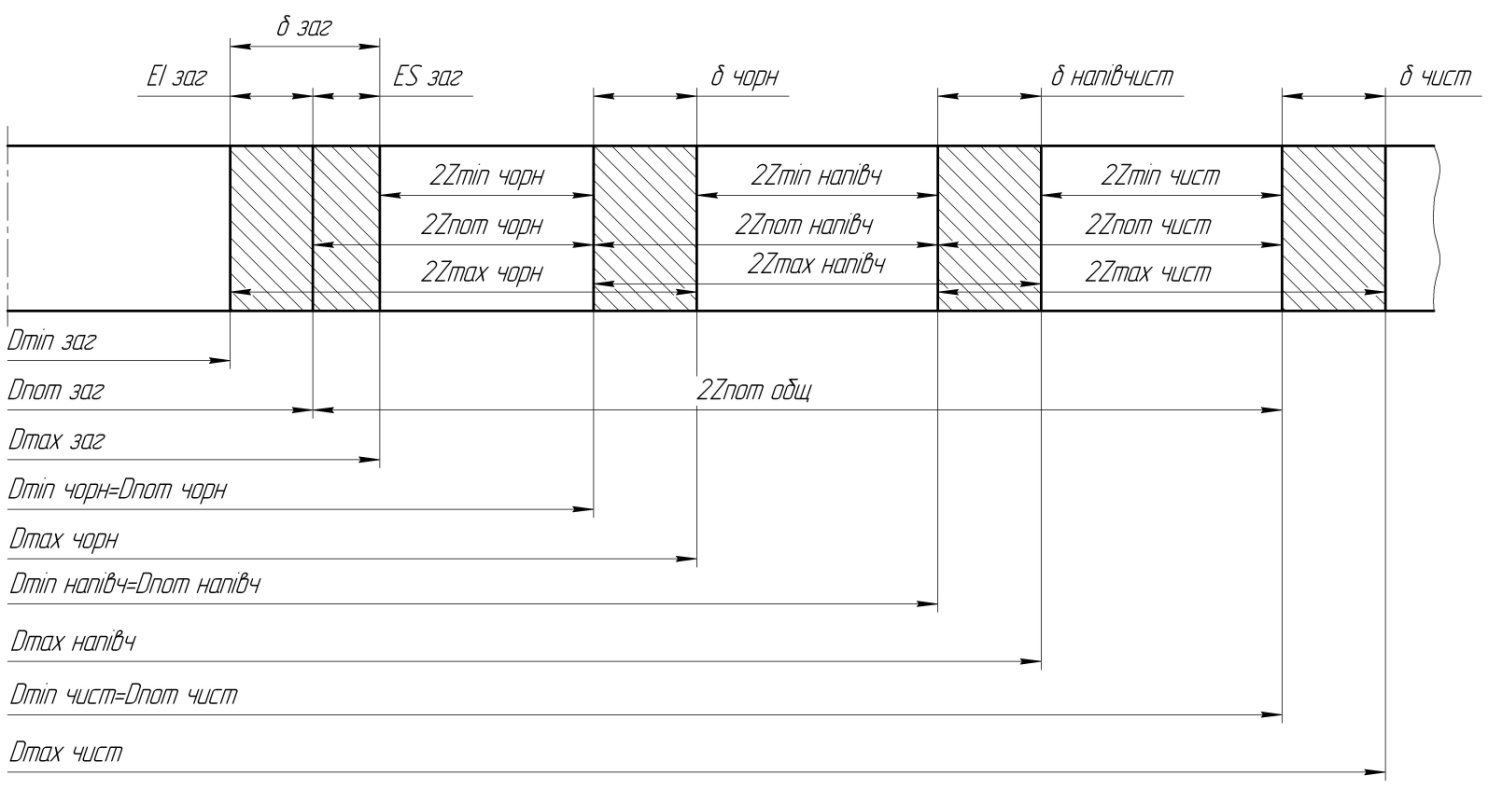

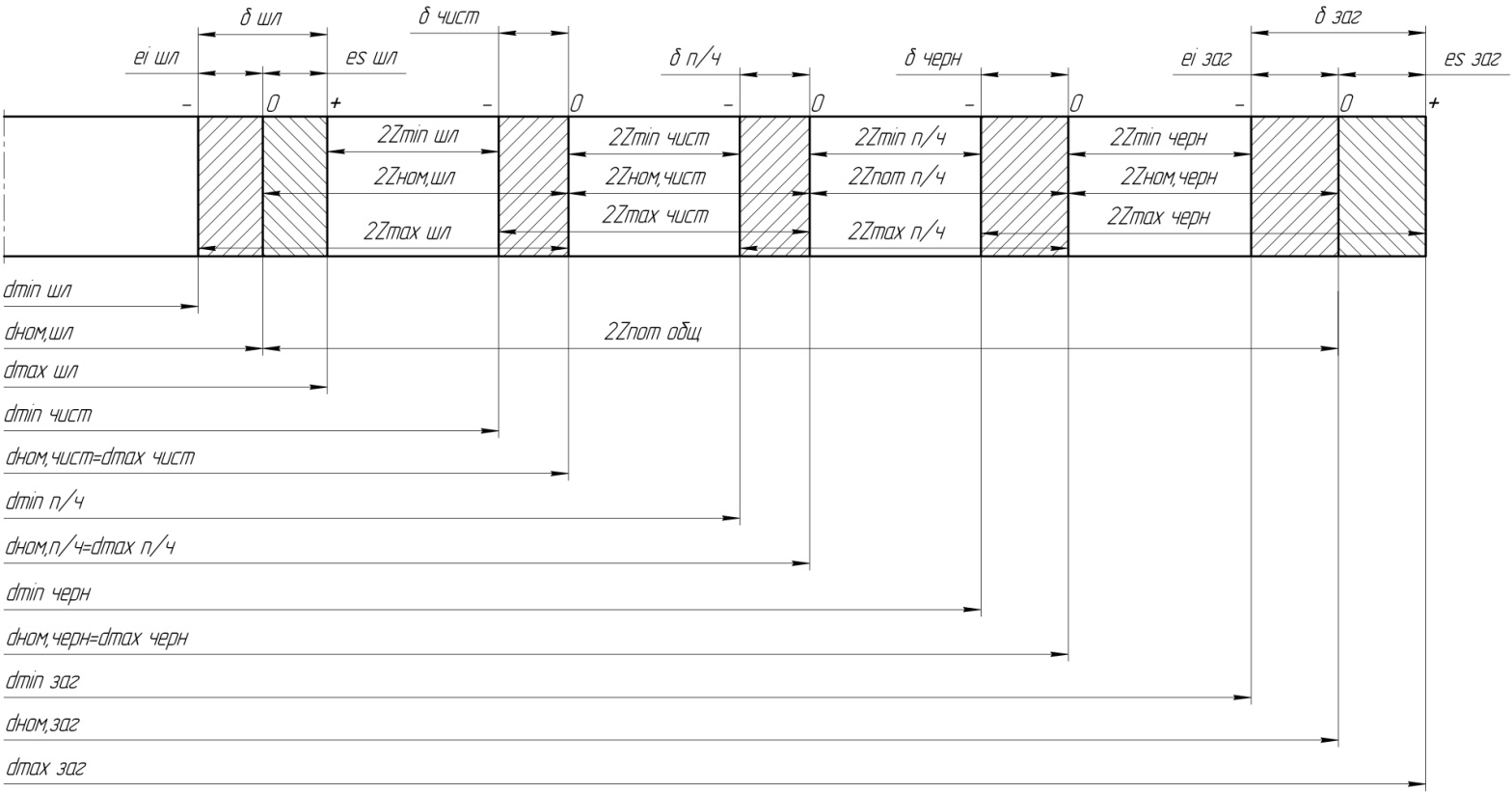

Тема 6: Припуски на механічну обробку

Поняття про загальний та між операційний припуск.

Вплив величини припуску на економічність технологічного процесу.

Чинники, які впливають на величину мінімального припуску.

Схеми розташування припусків та допусків при обробці валу та отвору.

Методичні рекомендації щодо розрахунку припусків розрахунково-аналітичним методом.

Знати: Методику розрахунку припусків розрахунково-аналітичним способом.

Вміти: Користуючись довідковою літературою, проводити розрахунки для визначення величини загального номінального та між операційних припусків на обробку заданої поверхні.

Література: Л.4 с.75-82; Л.5 с.175-197; Л.8 с.109-111; Л.9 с.57-73.

Загальний припуск – шар металу, що видаляється в процесі обробки деталі на всіх її стадіях.

Міжопераційний припуск – шар металу, який видаляється на окремій операції (стадії) механічної обробки.

Z – припуск на сторону

2Z – припуск на діаметр

Розбивка загального припуску на міжопераційні ведеться тому, що кожна попередня стадія готує поверхню для виконання наступної. При переході від грубої до точної стадії підвищується точність, взаєморозташування. Загальна сила, необхідна для подолання припуску, розподіляється на декілька частин, що приводить до перерозподілу внутрішніх напруг, які викликають змореність металлу.

Існує 2 методи визначення припусків:

табличний – коли в залежності від методу одержання заготовки призначаються загальні припуски на обробку та визначаються напуски.

Цей метод досить приближений, використовується в умовах одиничного та дрібносерійного виробництв. Не дає можливості визначення міжопераційних припусків.

розрахунково-аналітичний метод – ведеться розрахунок припусків на кожну стадію обробки, визначається загальний припуск, формуються розміри заготовки (серійне, масове виробництво).

Призначений припуск повинен бути оптимальним – давати можливість одержати необхідну точність, якість при найменшій собівартості обробки та одержання заготівки.

Величина припуску впливає на:

кількість робочих ходів;

трудоємність операцій;

витрати електроенергії;

знос інструменту та верстату;

розходи матеріалу.

Але необґрунтоване зменшення припуску не забезпечить якість поверхонь як після їх одержання так і під час їх експлуатації.

На величину мінімального припуску впливають:

![]()

де: Rz(i-1) - висота мікронерівностей профілю на попередньому переході (операції), мкм;

T(i-1) - глибина дефектного поверхневого шару на попередньому переході (операції), мкм;

(i-1) - сумарні значення просторових відхилень форми на попередньому переході (операції), мкм.

Σyi - похибки установки заготовки на переході, що виконується, мкм.

Приклад розташування величин припусків та розмірів поверхонь на стадіях

Вал

Отвір