- •Тема 1: Виробничий та технологічний процеси в машинобудуванні

- •1 Верстат

- •2 Верстат

- •Тема 2: Точність механічної обробки. Якість поверхонь деталей машин.

- •Тема 3: Заготівки деталей машин

- •Відливки

- •В оболонкові форми

- •По виплавляємим моделям

- •Відливання в кокіль

- •Відливання під тиском

- •Центрове відливання

- •Ковка, штамповка

- •Поковки ковані

- •Поковки штамповані

- •Порошкова металургія

- •Зварні заготівки

- •Тема 4: Технологічність конструкції деталей машин.

- •Відпрацювання на технологічність

- •Тема 5: Вибір баз при обробці заготовок

- •Класифікація баз

- •Принципи базування

- •Чистові та чорнові бази

- •Тема 6: Припуски на механічну обробку

- •Порядок ведення розрахунків припуску аналітичним способом:

- •Тема 7: Основні принципи та методика проектування технологічних процесів

- •Класифікація технологічних процесів

- •Всі перелічені технологічні процеси бувають:

- •Вихідна інформація для проектування технологічних процесів:

- •При розробці операційного технологічного процесу складається план оцерації та виконується її нормування.

- •План операції:

- •Нормування операції:

- •Тема 8: Норма часу та її структура

- •Обробка на розточувальних верстатах.

- •Свердління глибоких отворів.

- •Тема 13: Обробка різевих поверхонь.

- •Розрізняють три класи точності:

- •Заміна допусків різі

- •Нарізання зовнішньої різі

- •Точність та якість різі при різних видах обробки

- •Обробка різі в отворах.

- •Нові методи обробки різевих поверхонь.

- •Зведена таблиця умовних позначень різей

- •На кресленнях (на 1 січня 1984 р.)

- •Тема 14: Обробка заготовок на верстатах токарної групи.

- •Тема 15: Обробка заготовок на свердлувальних та розточувальних верстатах.

- •Паралельна та послідовна схеми обробки

- •Тема 16: Обробка заготівок на фрезерувальних верстатах.

- •Обробка циліндричною фрезою.

- •Обробка торцевою фрезою

- •Фрезерування паза типу ластівчин хвіст кутовою фрезою.

- •Режими різання

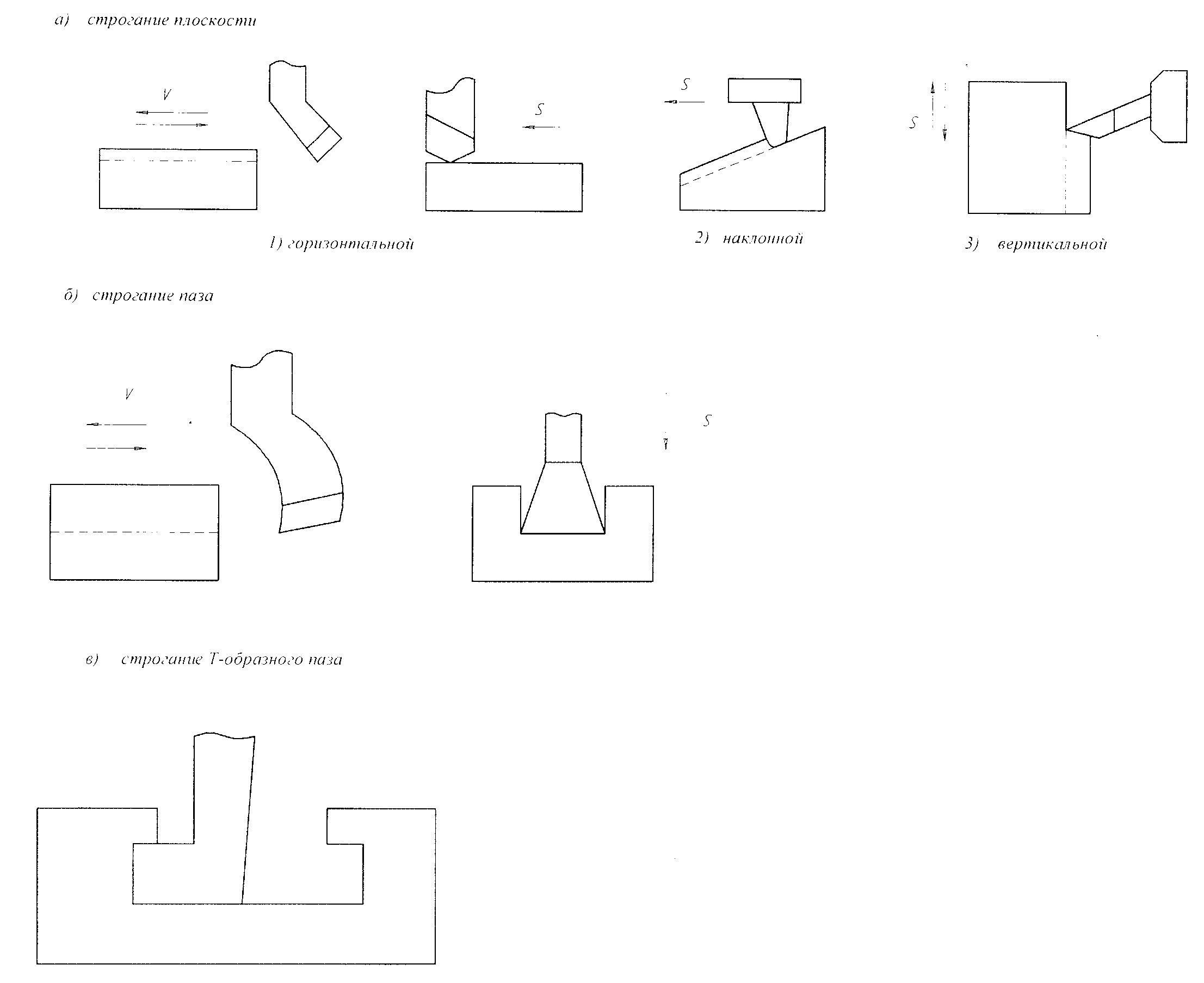

- •Тема 17: Обробка деталей на стругальних та довбальних верстатах. Нормування.

- •Різальний інструмент при струганні.

- •Види робіт, виконуваних на стругальних верстатах.

- •Нормування стругальних робіт

- •Нормування довбальних робіт

- •Тема 18: Обробка заготовок на протяжних верстатах. Нормування.

- •Тема 19: Обробка на шліфувальних верстатах. Нормування.

- •Тема 21: Обробка зубчатих поверхонь

- •Групи передач

- •Т ермообробка

- •Методи нарізування циліндричних зубчастих коліс. Метод копіювання:

- •Метод обкатування:

- •Шляхи підвищення якості шевінгування

- •Шліфування зубчастих коліс.

- •Способи шліфування

Види робіт, виконуваних на стругальних верстатах.

Нормування стругальних робіт

Подача, S мм/хв – вибирається по нормативах.

Швидкість різання, V м/хв – вибирається по нормативах.

Потужність споживана на різання

![]()

Pz – сила різання, залежить від:

,

подачі S

,

подачі SЧисло подвійних ходів nдв.хід = 1000V/Lx (1 + m), де

Lx – довжина ходу столу (інструмента)

Lx = l + l1

де: l – довжина оброблюваної поверхні

l1 – величина перебігув напрямку головного руху (в обидва боки);

m – відношення швидкості робочого ходу до щвидкості холостого ходу.

![]()

Розрахункова довжина обробки.

![]()

де: b – ширина оброблюваної поверхні.

![]() -

величина врізання і перебігу.

-

величина врізання і перебігу.

Основний технологічний час.

![]() (хв.)

(хв.)

і – кількість проходів

Допоміжний час.

![]() - по

нормативах,

- по

нормативах,

Оперативний : Топ = Те + Тв

Час на обслуговування робочих місць, відпочинок і особисті потреби.

Тобс + Тотд у відсотках від Топ ( по нормативах)

Штучний час

![]() (хв.)

(хв.)

Нормування довбальних робіт

[16] ст.47

Вибір Р.І.

Розміри місць обробки:

довжина оброблюваної поверхні l, ширина b

Глибина різання t дорівнює ширині шпонкового паза (t = b)

Число проходів різця (якщо одним різцем, ширина якого дорівнює ширині паза, то і = 1. Якщо ширина різця = 1 , то і = 1 т.д)

Подача S мм/дв.хід – швидкість переміщення Р.І. у мм. На один подвійний хід.

Швидкість різання V м/хв.

Число подвійних ходів n дв.хід/хв

Де l1,l2 – величина різання і перебігу по ходу головного руху.

Для верстата 7А420 мінімальне число подвійних ходів – 40 при довжині ходу довбяка 200 мм. Припустима тягова сила Рст = 883 кН.

Розрахункова довжина обробки (мм):

![]()

де: lвр

– величина

врізання (![]() )

)

![]() - глибина

паза.

- глибина

паза.

Основний технологічний час.

![]() (хв.)

(хв.)

де:

![]() -

число подвійних ходів по паспорту

верстата.

-

число подвійних ходів по паспорту

верстата.

Допоміжний час:

![]()

Час на обслуговування, відпочинок, особисті потреби – визн. по нормативах.

Тпз

Тема 18: Обробка заготовок на протяжних верстатах. Нормування.

Схеми протягання

Протягання площин і отворів. Устаткування, Р.И.

Нормування.

Знати: Технічні можливості різних протяжних верстатів, схеми обробки, методику нормування.

Вміти: Скласти план протяжної операції при обробці заданої деталі.

Література: Л4 ст.210-213 ст.258-261; Л5 ст.335-341, тім 1 ст.228; ст.163; Л12 ст.173 (Міллер) Л16 (Стародубцева) ст.85-92

Протягання - процес обробки поверхні спец. Інструментом - протяганням, зуби

якого за 1 хід знімає весь припуск !

Існують:

Внутрішнє протягання, застосовується для обробки круглих, багатогранних, шліцевих

отворів; з різним профілем прямих і гвинтових канавок, шпонкових і інших пазів в

отворі деталі.

( отв. 5-400 мм (найчастіше 10-75 мм) L /d (1 до 10 м )

ширина пазів 1,5-100 мм

Розрізняють 3 види протягання:

• За профільною схемою - протяганнями, усі зуби якої мають профіль, подібний

до профілю поперечного переріза оброблюваної поверхні.

Кожен зуб знімає шар матеріалу за формою профілю обр. поверхні. Застосовується при протяганні зі зняттям тонкого шару матеріалу по всій ширині обробки. По кірці обробка не виробляється.

• За генераторною схемою

+ - спрощене виготовлення протягань тому що немає необхідності в заточенні зуба по усій фасонній потилиці.

• Прогресивна форма

[Л4 ст.211]

Зовнішнє протягання застосовується замість фрезерування, стругання поверхонь, площею 100-200 мм . при протяганні неопрацьованих поверхонь застосовують прогресивне різання: крайки, що ріжуть, розташовані похило до оброблюваної поверхні (І 0,4....0,8 мм/зуб), а що калібрують - зачищають поверхня по всій ширині. Протягають усі види матеріалів і пластмас.

+ - продуктивність у 3-12 разів вище інших способів обробки. Застосовують у масовому виробництві.

Припуски при протяганні отв. 0,5-1,5 мм на . Точність обробки 9...7 квалитет Rа 1,6-0,4

Припуски при зовнішнім протяганні 2-6 мм - при протяганні раніше не оброблених поверхонь; 0,25-1 мм - при протяганні по попередньо обробленій поверхні. Rа 1,6...0,8

Найбільш поширене протягання на горизонтально протяжливих верстатах (Л 4 ст. 211 мал. 145)

Плоскі поверхні обробляються на протяжливих вертикальних верстатах (Л 4 стор. 260 мал. 187); на верстатах безупинної дії (мал. 188) і на карусельно-протяжливих верстатах (Л 4 ст. 261 мал. 189)

Види протяжок: (Л 4 ст. 212 мал. 146)

Кругові (іноді бувають збірні з метою економії)

З гвинтовими зубами

Уплотняюча з округленими зубами

Шліцеві з - прямим профілем; - кутовим; - ялинковим

Квадратні, шестигранні, прямокутні й інші профілі.

Комбіновані

Матеріал для виготовлення протяжок

В основному протягання виготовляються з БРС Р9; Р18 - раніш; Р6М5-зараз (крупносерійне виробництво, Тd < 0,03 мм стали НВ > 229; чавуни НВ > 180).

Протягання з легованих інструментальних сталей ХВГ мають ( стійкість у порівнянні зі швидкорізальними (серійне виробництво стали, чавуни НВ < 180 сталі НВ < 229 ).

3)3 твердосплавними що ріжуть і вигладжують зубами.

Д/3 Основні напрямки в розвитку протягання. Способи керування якості протягненої поверхні. (Л 5 тім 1 ст. 337)

Нормування протяжних робіт

Подача на 1 зуб Sz. - різниця розмірів двох сусідніх зубів (з геометрії Р.И.)

Швидкість різання V м/хв - залежить від групи швидкості І, II, III, IV; і виду Р.И. (Л5 тім 1 ст.229 т 52)

2.1. Група швидкості залежить від виду і твердості оброблюваного матеріалу (Л 5 тім 1 ст.299 т 53)

3. Сила різання Р, (Н) на 1 мм довжини леза зуба протягання.

4. ТO- основний час.

![]()

q - число одночасне оброблюваних деталей.

5. Твсп - по нормативах

6. Тобс= ТОП * 3/100 (3% від оперативного)

Топ = Те + ТВСП

7.

Тотлн

- залежить від коефіцієнта зайнятості

![]()

ТВН – допоміжне неперекр.; ТВП – допоміжне перекр.; ТОТЛН = 4% від ТОП

8. ТШ=ТЕ+ТВ+ТОБС+ТОТЛН

9. ТШТ=ТШ+ТПЗ / n