- •Тема 1: Виробничий та технологічний процеси в машинобудуванні

- •1 Верстат

- •2 Верстат

- •Тема 2: Точність механічної обробки. Якість поверхонь деталей машин.

- •Тема 3: Заготівки деталей машин

- •Відливки

- •В оболонкові форми

- •По виплавляємим моделям

- •Відливання в кокіль

- •Відливання під тиском

- •Центрове відливання

- •Ковка, штамповка

- •Поковки ковані

- •Поковки штамповані

- •Порошкова металургія

- •Зварні заготівки

- •Тема 4: Технологічність конструкції деталей машин.

- •Відпрацювання на технологічність

- •Тема 5: Вибір баз при обробці заготовок

- •Класифікація баз

- •Принципи базування

- •Чистові та чорнові бази

- •Тема 6: Припуски на механічну обробку

- •Порядок ведення розрахунків припуску аналітичним способом:

- •Тема 7: Основні принципи та методика проектування технологічних процесів

- •Класифікація технологічних процесів

- •Всі перелічені технологічні процеси бувають:

- •Вихідна інформація для проектування технологічних процесів:

- •При розробці операційного технологічного процесу складається план оцерації та виконується її нормування.

- •План операції:

- •Нормування операції:

- •Тема 8: Норма часу та її структура

- •Обробка на розточувальних верстатах.

- •Свердління глибоких отворів.

- •Тема 13: Обробка різевих поверхонь.

- •Розрізняють три класи точності:

- •Заміна допусків різі

- •Нарізання зовнішньої різі

- •Точність та якість різі при різних видах обробки

- •Обробка різі в отворах.

- •Нові методи обробки різевих поверхонь.

- •Зведена таблиця умовних позначень різей

- •На кресленнях (на 1 січня 1984 р.)

- •Тема 14: Обробка заготовок на верстатах токарної групи.

- •Тема 15: Обробка заготовок на свердлувальних та розточувальних верстатах.

- •Паралельна та послідовна схеми обробки

- •Тема 16: Обробка заготівок на фрезерувальних верстатах.

- •Обробка циліндричною фрезою.

- •Обробка торцевою фрезою

- •Фрезерування паза типу ластівчин хвіст кутовою фрезою.

- •Режими різання

- •Тема 17: Обробка деталей на стругальних та довбальних верстатах. Нормування.

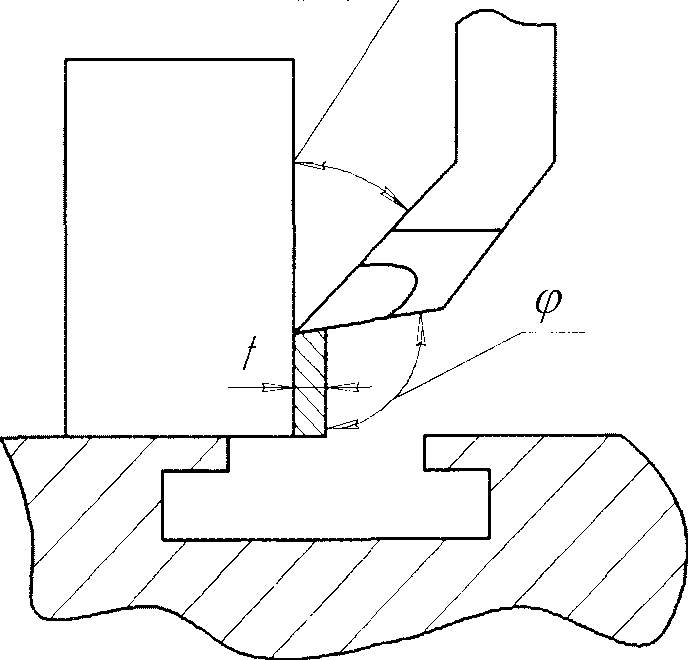

- •Різальний інструмент при струганні.

- •Види робіт, виконуваних на стругальних верстатах.

- •Нормування стругальних робіт

- •Нормування довбальних робіт

- •Тема 18: Обробка заготовок на протяжних верстатах. Нормування.

- •Тема 19: Обробка на шліфувальних верстатах. Нормування.

- •Тема 21: Обробка зубчатих поверхонь

- •Групи передач

- •Т ермообробка

- •Методи нарізування циліндричних зубчастих коліс. Метод копіювання:

- •Метод обкатування:

- •Шляхи підвищення якості шевінгування

- •Шліфування зубчастих коліс.

- •Способи шліфування

Режими різання

Глибина фрезерування t і ширина фрезерування В - це поняття, зв'язане з розмірами шару заготівки знімаємого при фрезерованні.

t - тривалість контакту зубів фрези з заготівкою. t вимірюють перпендикулярно до осі фрези.

В - довжина леза зуба фрези приймаючого участь в різанні. Виміряється паралельно осі фрези.

При торцевому фрезеруванні ці поняття міняються місцями

1) Подачі:

а) подачі на зуб Sz (мм/зуб)

б) подача на один оборот Sоб (мм/про)

в) подача хвилинна SМИН (мм/хв)

Sмин = Soб * n = SZ * z * n

Швидкість різання V м/хв

Частота обертання n про/хв n =1000 V / П D , де D - діаметр фрези

Потужність різання N (квт) - по 0/1В.

Тема 17: Обробка деталей на стругальних та довбальних верстатах. Нормування.

Стругальні верстати й область їхнього застосування.

Різальний інструмент при струганні, оброблювані поверхні.

Нормування стругальних та довбальних робіт.

Знати: Технологічні можливості строгальних та довбальних верстатів. Способи установки заготівок, інструмент та техоснащення.

Вміти: Скласти план строгальної та довбальної операції для обробки заданої деталі.

Література: Л8 ст.215; Л4 ст.245

Стругання застосовується в основному в дрібносерійному і серійному виробництві.

Стругальні роботи виконуються на повздовжньо-стругальних верстатах - де деталь закріплюється на столі верстата і робить разом з ним прямолінійні зворотньо-поступальні рухи при нерухомо закріпленому різці чи на поперечно-стругальних верстатах, де деталь нерухома, а різець робить прямолінійний зворотньо-поступальний рух.

Різальний інструмент при струганні.

У зв'язку з тим, що стругальний різець працює з ударним навантаженням, у різців зі швидкорізальної сталі, передній кут у робиться 5 - 10°, менше ніж у.токарських. Кут на фасці у, = - 15°.

Для збереження часу і зменшення руйнування різця кут нахилу головної крайки, що ріже, А, у прохідного і підрізного стругального різців, робиться позитивним (к = + 20°).

Радіус при вершині г = 1 - 2 мм; у відрізних г = 0,5 - 2,5 мм.

При струганні чавунів для чорнової обробки рекомендується V = 15 - 20 м/хв, для остаточної обробки: V = 4 - 12 м/хв. Подача 0,7 - 0,3, залежить від ширини різця.

Критерії вибору верстатів для обробки площин:

При перетині припуску від 10 до З0 мм - повздошно-стругальні верстати (установка декількох деталей у ряд - одиничне, дрібносерійне виробництво). У крупносерійному виробництві - агрегатно-фрезерні верстати.

При і перетині припуску 5-8 мм - фрезерні верстати як більш продуктивні (різні, у залежності від розмірів деталі і можливості установки).

Обробка виливків і кувань - на стругальних верстатах (через великі нерівності поверхні і збільшення жорсткості інструмента).

Фасонні поверхні - на фрезерних верстатах з можливістю використання фасонного інструмента, що ріже, і ЧПУ.

Точність обробки при струганні 0,1 - 0,2 мм на 1 мм довжини.

Шорсткість поверхні при чистовому струганні Rа 0,8 -6,3 мкм.

Стругальні різці з напаянйми пластинами з твердого сплаву Т15 до 6 і Т5 до 10 для обробки стали; ВК6, ВК8 - для обробки чавуна.

Швидкості різання невеликі З0 - 35 м/хв - чавун

25 -30 м/хв - сталі

через ірраціональні умови, що виникають при русі столу і діють у механізмі столу в момент зміни напрямку руху ходу.