- •Тема 1: Виробничий та технологічний процеси в машинобудуванні

- •1 Верстат

- •2 Верстат

- •Тема 2: Точність механічної обробки. Якість поверхонь деталей машин.

- •Тема 3: Заготівки деталей машин

- •Відливки

- •В оболонкові форми

- •По виплавляємим моделям

- •Відливання в кокіль

- •Відливання під тиском

- •Центрове відливання

- •Ковка, штамповка

- •Поковки ковані

- •Поковки штамповані

- •Порошкова металургія

- •Зварні заготівки

- •Тема 4: Технологічність конструкції деталей машин.

- •Відпрацювання на технологічність

- •Тема 5: Вибір баз при обробці заготовок

- •Класифікація баз

- •Принципи базування

- •Чистові та чорнові бази

- •Тема 6: Припуски на механічну обробку

- •Порядок ведення розрахунків припуску аналітичним способом:

- •Тема 7: Основні принципи та методика проектування технологічних процесів

- •Класифікація технологічних процесів

- •Всі перелічені технологічні процеси бувають:

- •Вихідна інформація для проектування технологічних процесів:

- •При розробці операційного технологічного процесу складається план оцерації та виконується її нормування.

- •План операції:

- •Нормування операції:

- •Тема 8: Норма часу та її структура

- •Обробка на розточувальних верстатах.

- •Свердління глибоких отворів.

- •Тема 13: Обробка різевих поверхонь.

- •Розрізняють три класи точності:

- •Заміна допусків різі

- •Нарізання зовнішньої різі

- •Точність та якість різі при різних видах обробки

- •Обробка різі в отворах.

- •Нові методи обробки різевих поверхонь.

- •Зведена таблиця умовних позначень різей

- •На кресленнях (на 1 січня 1984 р.)

- •Тема 14: Обробка заготовок на верстатах токарної групи.

- •Тема 15: Обробка заготовок на свердлувальних та розточувальних верстатах.

- •Паралельна та послідовна схеми обробки

- •Тема 16: Обробка заготівок на фрезерувальних верстатах.

- •Обробка циліндричною фрезою.

- •Обробка торцевою фрезою

- •Фрезерування паза типу ластівчин хвіст кутовою фрезою.

- •Режими різання

- •Тема 17: Обробка деталей на стругальних та довбальних верстатах. Нормування.

- •Різальний інструмент при струганні.

- •Види робіт, виконуваних на стругальних верстатах.

- •Нормування стругальних робіт

- •Нормування довбальних робіт

- •Тема 18: Обробка заготовок на протяжних верстатах. Нормування.

- •Тема 19: Обробка на шліфувальних верстатах. Нормування.

- •Тема 21: Обробка зубчатих поверхонь

- •Групи передач

- •Т ермообробка

- •Методи нарізування циліндричних зубчастих коліс. Метод копіювання:

- •Метод обкатування:

- •Шляхи підвищення якості шевінгування

- •Шліфування зубчастих коліс.

- •Способи шліфування

Тема 15: Обробка заготовок на свердлувальних та розточувальних верстатах.

1. Схема установки.

2. Види обробки в залежності від очікуваного результату.

3. Паралельна та послідовна схеми обробки отворів.

4. План свердлувальної операції.

5. Нормування свердлувальної операції.

Знати: Основні технологічні схеми установки заготівок на свердлильних та розточних верстатах. Послідовність типових способів обробки.

Вміти: Скласти план свердлильної та розточної операції для обробки заданої деталі.

Література: Л5, т.1, ст.307; Л.4; нормативи ЧПУ, ч.2.

На верстатах свердлувальної групи окрім звичайних операцій по обробці отворів (свердлування, зенкерування, розгортання, зняття фасок) підрізають торці, розточують отвори та канавки, обточують поверхні зовні, нарізають різі.

Можливе одержання декількох поверхонь за один перехід - при використанні комбінованого інструменту (комбіноване свердло, свердло-зенкер, свердло циковка та ін ). При цьому бажано обробляти наскрізні отвори.

Вибір методу обробки залежить від діаметра отвору, глибини свердлування, точності отвору та розташування його осі від інших елементів, обробляємого матеріалу та ін. факторів.

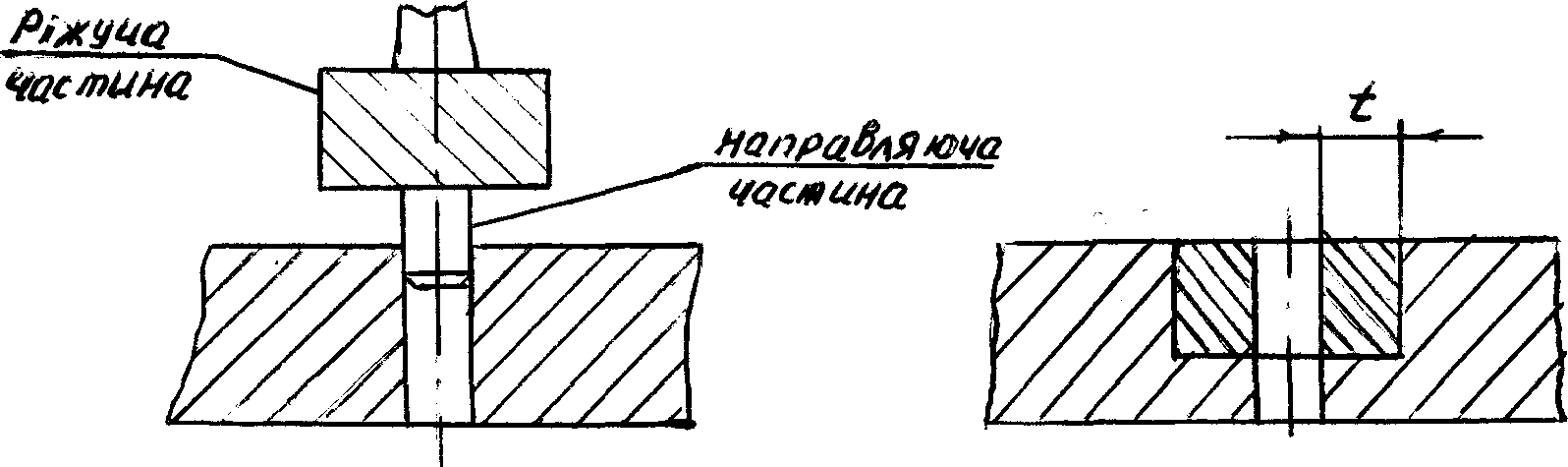

Спіральні свердла забезпечують при обробці деталей у кондукторах точність розташування ±0,15 мм. Застосування кондукторних втулок штучно здовжує свердло, знижуючи при цьому його стійкість.

Для забезпечення більш точного позиційного розташування отворів використовують зацентровку та послідовну схему обробки.

Базування деталей на свердлувальних верстатах виконується безпосередньо на столі верстату за допомогою прйхватів (корпусні та призматичні деталі); із використанням центровочних пристосувань (патрони, оправки); у тисках.

Особливе значення надається встановленню заготовок при обробці їх на верстатах з ЧПУ. Завжди є необхідність позбавлення деталі 6-ти ступенів волі.

В залежності від шорхності та точності отвору, їх конструкції існують різноманітні методи:

Свердлування.

Виконують для отворів 12-14 квалітетів. Перед обробкою іноді виконують зацентровку або засвердлування коротким свердлом, для попередження уводу інструмента та підвищення точності розташування отвору.

Отвори діаметром до 14 мм свердлять у суцільному металі, вище 14мм - одержують розсвердлюванням.

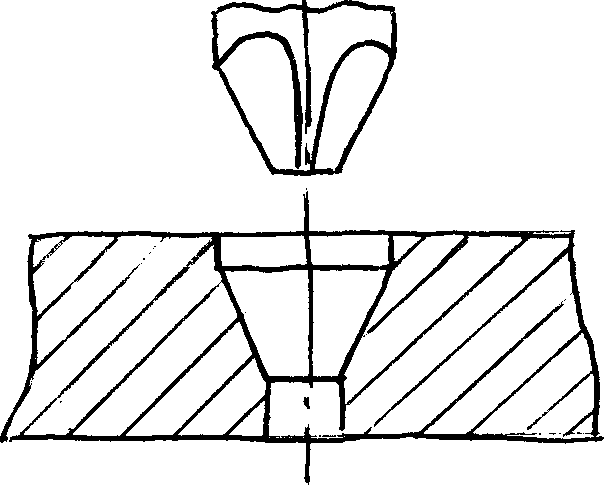

Зенкерування,

Попередня обробка відлитих, штампованих або просвердлених отворів під подальше розгортання, розточування, протягування.

При точності 11-13 квалітет та шорхності Rа 6,3 мкм зенкерування може бути останнім методом.

Розгортання.

Чистова обробка отворів із точністю 7-11 квалітет, що не змінює розташування вісей отвору.

Існує чорнове, напівчистове та чистове розсортування. Розгортки можуть бути машинні та ручні, циліндричні та конічні.

Цикування.

Метод обробки для одержання ступінів в отворі або обробки торця чи бобишки. Інструмент - циковка (циліндрична зенківка).

Вид обробки для одержання конуса чи фаски в отворі.

В отворах діаметром до 10мм фаски знімають свердлом із відповідним кутом при вершині; від 10 до 40мм використовують зенківки; більше 40 мм - пластинчасті зенківки. Зняття фасок часто супроводжується вібрацією та з'явленням рифлень на поверхні.

Канавки в отворах розточують спеціальними розточувальними головками на свердлувальних або розточувальних верстатах.