- •5. Диаграммы состояния (фазового равновесия) сплавов

- •Компоненты и фазы в сплавах железа с углеродом

- •Легированные стали

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Стали и сплавы для режущего инструмента

- •Особенности термообработки литейных сталей

- •Раздел VIII. Материалы на основе полимеров

- •Раздел I. Строение и свойства металлов 22

- •Раздел I. Строение и свойства металлов 22

- •Глава 38. Стали и сплавы пищевой промышленности

- •Биметаллы в пищевой промышленности

- •Наплавка износостойкими материалами

- •Раздел I. Строение и свойства металлов

- •Глава 1

- •Общая характеристика металлов и сплавов

- •Дефекты строения кристаллических тел

- •Степень переохлатдения- Температура

- •Глава 2 деформация и разрушение металлов

- •Свойства металлов и сплавов

- •Упругая и пластическая деформация

- •Хрупкое и вязкое разрушение

- •Факторы, определяющие характер разрушения

- •Наклеп и рекристаллизация

- •Глава 3

- •Металлографические методы испытаний

- •Испытания механических свойств

- •Специальные методы испытаний

- •3.7. Неразрушающие методы контроля

- •Раздел II. Строение и свойства сплавов

- •Глава 4

- •Характеристика основных фаз в сплавах

- •4.2. Структура сплавов

- •4.4. Пути упрочнения сталей и сплавов

- •Напряжение трения решетки

- •Содержание элементов, %

- •Глава 5

- •Основные типы диаграмм состояния

- •Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода)

- •Раздел III. Железо и его сплавы

- •Глава 6

- •6.2. Диаграмма состояния системы железо - цементит (метастабильное состояние)

- •Глава 7 углеродистые стали

- •Общая характеристика

- •Влияние углерода на свойства стали

- •7.3. Влияние примесей на свойства стали

- •Классификация углеродистых сталей

- •Глава 8 легированные стали

- •Карбиды в легированных сталях

- •Классификация легированных сталей

- •Раздел I. Строение и свойства металлов 22

- •Маркировка сталей по национальным стандартам Японии

- •Глава 9 чугуны

- •Разновидности чугунов

- •9.2. Процесс графитизации чугунов

- •Легированные чугуны

- •Раздел IV. Термическая обработка стали

- •Глава 10

- •Общие сведения

- •Превращения в стали при нагреве.

- •Мартенситное превращение аустенита

- •Глава 11

- •Отжиг стали

- •Закалка стали

- •Отпуск стали

- •Поверхностная закалка

- •Азотирование стали

- •Раздел V. Промышленные стали и сплавы

- •Глава 13

- •Влияние модифицирования на ударную вязкость и критическую температуру хрупкости стали 08гфл

- •Глава 14 конструкционные стали

- •Общая характеристика

- •Цементируемые стали

- •Рессорно-пружинные стали

- •Судостроительные стали (гост 5521-93)

- •Марки и сортамент

- •Глава 15 инструментальные стали и сплавы

- •Стали для измерительного инструмента

- •Штамповые стали

- •Стали для штампов горячего деформирования

- •Глава 16

- •16.1. Общие сведения

- •Виды электрохимической коррозии

- •Оценка коррозионной стойкости

- •Методы защиты от коррозии

- •Глава 17

- •17.1. Жаростойкие стали (heat resistant steel)

- •Критерии жаропрочности

- •Раздел I. Строение и свойства металлов 22

- •Суперсплавы

- •Глава 18

- •Радиационно-стойкие материалы

- •Свойства и применение аморфных сплавов

- •Особенности наноструктурных материалов

- •Глава 19 литейные стали

- •19.1. Характеристика литейных сталей

- •19.4. Особенности применения литейных сталей

- •Глава 20

- •Общие сведения

- •Конструкционные материалы

- •Антифрикционные материалы (гост 26802-86)

- •Фрикционные материалы

- •Пористые фильтрующие элементы

- •Инструментальные порошковые стали

- •Карбидостали

- •Раздел VI. Цветные металлы и сплавы

- •Глава 21

- •Основные свойства магния

- •Деформируемые магниевые сплавы

- •Литейные магниевые сплавы

- •Применение магниевых сплавов

- •Глава 22

- •Основные свойства бериллия

- •Сплавы бериллия

- •Применение бериллия

- •Глава 23 алюминий и его сплавы

- •Основные свойства алюминия

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Маркировка алюминиевых сплавов

- •Глава 24

- •Основные свойства титана

- •Глава 25

- •Основные свойства меди

- •Сплавы меди с цинком, или латуни

- •25 3 Бронзы

- •25.4. Антифрикционные сплавы, припои, легкоплавкие сплавы

- •Раздел VII. Хладостойкие металлы и сплавы

- •Глава 26 хладостойкие стали

- •Общие сведения

- •Стали криогенной техники

- •Метастабильные аустенитные стали

- •Глава 27

- •Алюминий и его сплавы

- •27.2. Титан и его сплавы

- •Раздел VIII. Материалы на основе полимеров

- •Глава 28 характеристика полимеров

- •Состав и строение полимеров

- •Основные свойства полимеров

- •Раздел I. Строение и свойства металлов 22

- •Общая характеристика пластмасс

- •Термопластичные пластмассы (термопласты)

- •Раздел I. Строение и свойства металлов 22

- •Глава 30 резины

- •Глава 32 лакокрасочные материалы

- •Глава 33 стекло

- •Глава 34 древесина

- •Строение и химический состав древесины

- •34.3. Общая характеристика видов древесины

- •Изделия из древесины

- •Долговечность и консервация древесины

- •Глава 35

- •Общие сведения

- •Пластмассы

- •Клеящие материалы

- •Раздел IX. Керамические и композиционные материалы

- •Глава 36 керамические материалы

- •Глава 37 композиционные материалы

- •37.1. Общая характеристика и классификация

- •Волокнистые композиционные материалы

- •Слоистые композиты

- •Глава 38

- •Биметаллы в пищевой промышленности

- •Металлическая тара и упаковка

- •Раздел X. Покрытия в машиностроении

- •Глава 39

- •Глава 40 металлические покрытия

- •Цинковые покрытия

- •Оловянные и хромсодержащие покрытия

- •Наплавка износостойкими материалами

- •Лакокрасочные покрытия

- •Раздел XI. Проблемы выбора и применения

- •Глава 42

- •Технические условия и стандарты

- •Технологические свойства

- •Глава 43 примеры выбора материалов

Поверхностная закалка

Поверхностная закалка состоит в нагреве поверхностного слоя стали выше Д,3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

Рис. 12.1. Поверхностная закалка с нагревом токами высокой частоты:

1

-

закаливаемая деталь; 2

- индуктор; 3

-

охладитель

1

-

закаливаемая деталь; 2

- индуктор; 3

-

охладитель

Высокая скорость высокочастотного нагрева (сотни градусов в секунду) обусловливает смещение фазовых превращений в область более высоких температур.

Следовательно, температура высокочастотной закалки должна быть выше температуры закалки при обычном печном нагреве и тем выше, чем больше скорость нагрева и грубее выделения избыточного феррита в доэвтектоидных сталях. Например, сталь 40 при печном нагреве закаливают с температур 840-860 °С, при индукционном нагреве со скоростью 250 °С/с - с температур 880-920 'С, а при скорости нагрева 400 °С/с - с 930-980 °С.

Нагрев под закалку производят токами высокой частоты (ТВЧ) - наиболее распространенным способом, в расплавленных металлах или солях, пламенем газовых или кислородно-ацетиленовых горелок, а также лазерным излучением.

При нагреве ТВЧ магнитный поток, создаваемый переменным током, проходящим по проводнику (индуктору), индуцирует вихревые токи в металле детали, помещенной внутри индуктора (рис. 12.1).

Форма индуктора соответствует внешней форме изделия. Индуктор представляет собой медные трубки с циркулирующей внутри водой для охлаждения. Скорость нагрева зависит от количества выделившейся теплоты, пропорционального квадрату силы тока и сопротивлению металла.

Плотность тока по сечению детали неравномерна, по поверхности она значительно выше, чем в сердцевине. Основное количество теплоты выделяется в тонком поверхностном слое. Глубина проникновения тока в металл зависит от свойств нагреваемого металла и обратно пропорциональна квадратному корню из частоты тока. Чем больше частота тока, тем тоньше получается закаленный слой. Обычно применяют машинные генераторы с частотой 500-15000 Гц и ламповые генераторы с частотой до 10е Гц. При использовании машинных генераторов толщина закаленного слоя составляет 2-10 мм, ламповых - от десятых долей миллиметра до 2 мм.

После нагрева в индукторе деталь охлаждают с помощью специального охлаждающего устройства. Через имеющиеся в нем отверстия на поверхность детали разбрызгивается охлаждающая жидкость.

Структура закаленного слоя состоит из мартенсита, а переходной зоны - из мартенсита и феррита. Глубинные слои нагреваются до температур ниже критических и при охлаждении не упрочняются. Для повышения прочности сердцевины перед поверхностной закалкой деталь иногда подвергают нормализации или улучшению. Нагрев длится обычно до 10 с, причем скорость нагрева составляет 100-1000 °С/с.

Преимуществами поверхностной закалки ТВЧ являются регулируемая глубина закаленного слоя; высокая производительность и возможность автоматизации; отсутствие обезуглероживания и ока- линообразования; минимальное коробление детали. К недостаткам относятся высокая стоимость индуктора (индивидуального для каждой детали) и, следовательно, малая применимость ТВЧ к условиям единичного производства.

Для поверхностной закалки применяют обычно углеродистые стали, содержащие около 0,4 % С. Глубокая прокаливаемость при этом методе не используется, поэтому легированные стали обычно не применяют. После закалки проводят низкий отпуск при 200 °С или даже самоотпуск. После закалки и отпуска твердость стали 45-55 HRC на поверхности и 25-30 HRC в сердцевине.

Высокочастотной закалке подвергают шейки коленчатых валов, кулачковых валов, гильзы цилиндров, поршневые пальцы, детали гусениц, пальцы рессоры и т. д. Выбор толщины упрочняемого слоя зависит от условий работы детали. Если от детали требуется только высокая износостойкость, толщина упрочняемого слоя составляет 1,5-3 мм, в случае высоких контактных нагрузок и возможной перешлифовки оптимальная толщина возрастает до 5-10 мм.

Для поверхностной закалки может использоваться нагрев лазером. Это позволяет избежать необходимости изготовления индивидуальных индукторов. Лазеры - это квантовые генераторы оптического диапазона, в основу работы которых положено усиление электромагнитных колебаний за счет индукционного излучения атомов (молекул). Лазерное излучение распространяется очень узким пучком и характеризуется высокой концентрацией энергии. Источниками генерируемого излучения служат твердые тела (рубины, алюминиевые граниты, иттрий, стекла) и газы (Не, Ne, Аг, С02).

Под действием лазерного излучения поверхность деталей за короткий промежуток времени (10 3—10 7 ч) нагревается до высоких температур. После прекращения облучения нагретые участки быстро охлаждаются благодаря интенсивному отводу теплоты холодными объемами металла. Происходит закалка тонкого поверхностного слоя.

Лазерная обработка поверхности стальных и чугунных деталей существенно увеличивает их износостойкость, предел выносливости при изгибе и предел контактной выносливости. Лазерная обработка - перспективный метод поверхностного упрочнения изделий сложной формы, работающих в условиях износа и усталостного нагружения.

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ Общие сведения

Химико-термической обработкой (ХТО) называют процесс, сочетающий в себе поверхностное насыщение стали тем или иным элементом при высокой температуре и термическое воздействие, в результате которых происходит изменение химического состава, микроструктуры и свойств поверхностных слоев деталей.

Химико-термическая обработка включает в себя цементацию, азотирование, цианирование, алитирование, силицирование и т. д. Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей насыщающий элемент в активном состоянии, и выдержке при этой температуре. Среды, выделяющие насыщающий элемент, могут быть газообразными, жидкими и твердыми.

В отличие от поверхностной закалки при химико-термической обработке разница в свойствах достигается изменением не только структуры металла, но и его химического состава. ХТО не зависит от формы деталей. Она обеспечивает получение упрочненного слоя одинаковой толщины по всей поверхности. ХТО дает более существенное различие в свойствах поверхности и сердцевины деталей. ХТО изменяет химический состав и структуру поверхностного слоя, а поверхностная закалка - только структуру. Вместе с тем ХТО уступает поверхностной закалке по производительности.

Основные элементарные процессы любого вида химико-термической обработки следующие:

Диссоциация — выделение насыщающего элемента в активном атомарном состоянии в результате разложения исходных веществ: 2С0 -> С02 + С; 2NH3 —> ЗН2 + 2N и т. д. Степень распада молекул газа (%) называют степенью диссоциации.

Абсорбция - захват поверхностью металла свободных атомов насыщающего элемента. Атомы металла, находящиеся на поверхности, имеют свободные валентности. При подаче к поверхности детали атомов насыщающего элемента эти свободные валентности вступают .в действие, что уменьшает поверхностную энергию металла. С повышением температуры абсорбционная способность металла увеличивается. Развитию процесса абсорбции способствует возможность диффундирующего элемента образовывать с основным металлом твердые растворы или химические соединения.

Диффузия - проникновение насыщающего элемента в глубь металла. В результате абсорбции химический состав поверхностного слоя меняется, при этом создается градиент концентраций насыщающего элемента в поверхностных и нижележащих слоях. Диффузия протекает легче при образовании твердых растворов внедрения (С, N), чем твердых растворов замещения (Al, Cr, Si). Поэтому при диффузионной металлизации процесс ведут при более высоких температурах.

Поверхностный слой детали, отличающийся от исходного материала по химическому составу, называется диффузионным слоем. Материал детали под диффузионным слоем с неизменившим- ся химическим составом называется сердцевиной.

Цементация стали

Цементацией называется процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом. Цель цементации - достижение высокой твердости и износостойкости поверхности детали в сочетании с вязкой сердцевиной. На цементацию поступают механически обработанные детали с припуском на шлифование 50-100 мкм. В тех случаях, когда цементации подвергается только часть детали, остальные участки защищают либо специальными огнеупорными обмазками, либо тонком слоем (20-40 мкм) меди, нанесенным электролитическим способом.

Цементации подвергают стали с низким содержанием углерода (0,1-0,2 % С). После цементации на поверхности концентрация углерода достигает 1,0%. Глубина цементированного слоя (при содержании углерода порядка 0,4 %) обычно лежит в пределах 0,5-2,5 мм. Для достижения высокой твердости поверхности и вязкой сердцевины после цементации всегда проводят закалку с низким отпуском.

Различают два основных вида цементации: в твердой и газовой средах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных стальных ящиках, в которых детали укладывают попеременно с карбюризатором. Ящики закрывают крышками и замазывают огнеупорной глиной для предотвращения утечки газов. В качестве твердого карбюризатора используют дубовый и березовый древесный уголь и активизаторы ВаС03 или Na2C03. При нагреве до температуры 930-950 °С идут реакции:

2С + 02 2СО; ВаС03 + С —> BaO f 2СО; 2СО -> С02 + С. 282

Образующиеся активные атомы углерода диффундируют в решетку у-железа.

f

Газовая цементация является основным процессом массового производства. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация проходит быстро, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6-7 ч.

После цементации характерно неравномерное распределение углерода по сечению детали. Полученный в результате цементации наружный слой содержит более 0,8 % С и имеет структуру заэвтектоидных сталей - перлит и вторичный цементит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее - слой с феррито-перлитной структурой.

После цементации из-за длительной выдержки при высоких температурах сталь становится крупнозернистой. Это обстоятельство необходимо учитывать при назначении обязательной после цементации термической обработки. Целью термической обработки является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины.

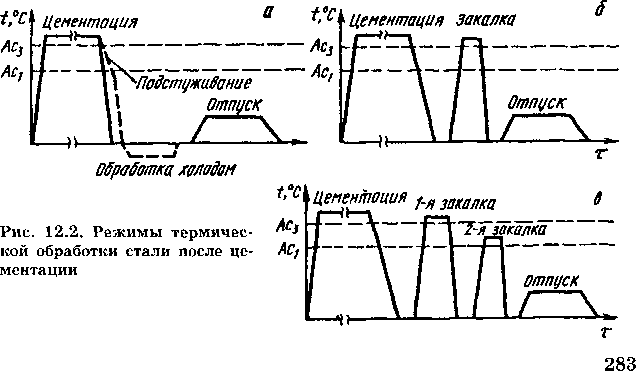

В зависимости от назначения детали применяют различные варианты термической обработки (рис. 12.2).

Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском

(рис. 12.2, а). Крупное зерно аустенита, выросшее в результате длительной цементации, дает грубокристаллический мартенсит отпуска в поверхностном слое и крупнозернистую феррито-пер- литную структуру в сердцевине детали. Эти недостатки в определенной мере устраняются при использовании наследственно мелкозернистых сталей и применении газовой цементации, сокращающей время пребывания стали при высокой температуре. Подстуживание при закалке до 750-800 °С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое.

При более высоких требованиях к структуре после цементации детали подвергают охлаждению на воздухе, однократной закалке с нагрева выше Ас3 и низкому отпуску (рис. 12.2, б). При этом в сердцевине и на поверхности детали происходят перекристаллизация и измельчение зерна. Однако в поверхностном высокоуглеродистом слое наблюдается некоторый перегрев, так как оптимальный закалочный нагрев заэвтектоидных сталей - это нагрев выше Ас1, но ниже Аст.

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском (рис. 12.2, в). При первой закалке с температуры на 30-50 °С выше Ас3 происходит перекристаллизация сердцевины детали с образованием мелкого аустенит- ного зерна, обеспечивающего мелкозернистость продуктов распада. Одновременно при этом цементитная сетка в поверхностном слое растворяется. При нагреве под вторую закалку мартенсит, полученный после первой закалки, претерпевает отпуск, и при этом образуются глобулярные карбиды, увеличивающие твердость поверхностного заэвтектоидного слоя. Кроме того, при второй закалке с температуры выше Ас) на 30-50 °С обеспечивается мелкое зерно в поверхностном слое.

После такой термообработки поверхностный заэвтектоидный слой имеет структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины определяется химическим составом стали. При цементации углеродистой стали из-за низкой прокаливаемости сердцевина имеет феррито-перлитную структуру.

Легированная сталь при цементации позволяет получать в сердцевине структуру сорбита, троостита или даже мартенсита, но благодаря низкой концентрации углерода сердцевина будет иметь высокую ударную вязкость.