- •2. Режимы резанья

- •Выбор режущего инструмента

- •Выбор и назначение глубины резания

- •Выбор величины подачи

- •Выбор значения периода стойкости

- •3. Шероховатость поверхности

- •Параметры шероховатости

- •4. Геометрические параметры режущего инструмента

- •5. Влияние геометрических параметров инструмента на резание и качество обработанной поверхности

- •6. Физическая сущность резанья

- •7.Силовое взаимодействие инструмента и заготовки

- •8.Тепловые явления при резании

- •9.Износ и стойкость инструмента

- •10.Влияние вибраций на качество обработки резанием

- •11. Инструментальные стали

- •12.Твердые сплавы

- •13) Синтетические сверхтвердые и керамические инструментальные материалы

- •13.1) Режущая керамика

- •13.2) Сверхтвердые синтетические поликристаллические инструментальные материалы

- •14)Классификация металлорежущих станков

- •15) Обработка заготовок на токарных станках

- •16)Обработка заготовок на сверлильных и расточных станках

- •17)Обработка заготовок на фрезерных станках

- •18)Обработка заготовок на шлифовальных станках

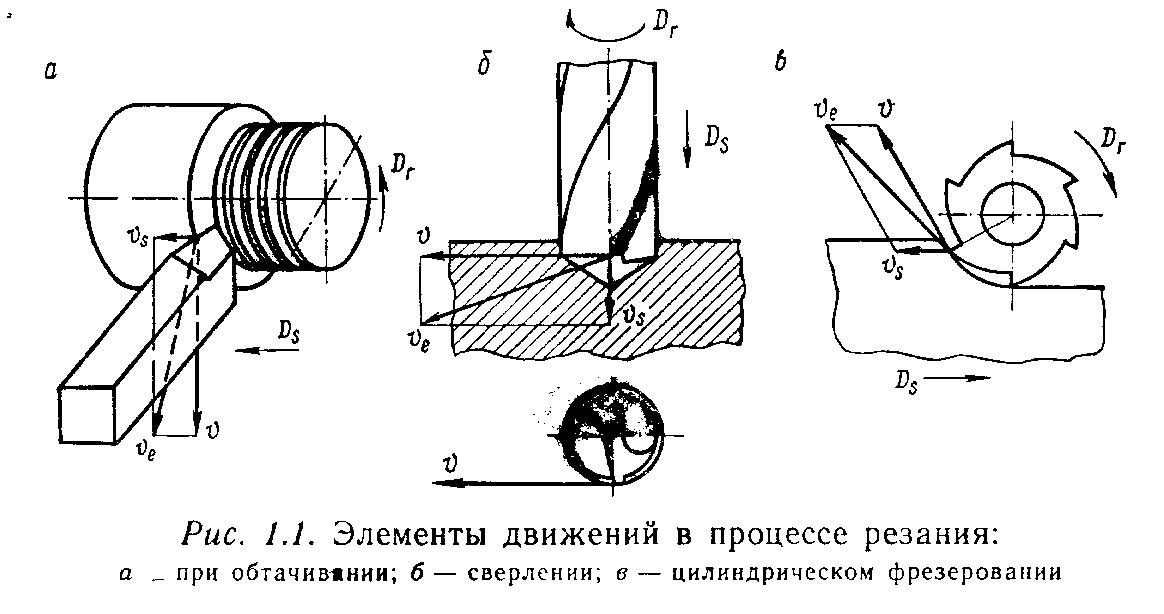

1.КИНЕМАТИКА

РЕЗАНИЯ

Главные

и вспомогательные движения при различных

видах обработки резанием.

Главное

движение резания Dr –

поступательное или вращательное движение

заготовки или режущего инструмента,

происходящее в процессе резания с

наибольшей скоростью .

Движение

подачи Ds –

поступательное или вращательное движение

инструмента или заготовки, скорость

которого s меньше

скорости главного движения

резания.

-Продольная

подача при точении –

перемещение резца параллельно оси

заготовки.

-Поперечная

подача при точении –

перемещение резца перпендикулярно оси

заготовки.

-Кинематическая

схема резания –

сочетание движений, сообщаемых механизмом

станка в процессе резания инструменту

и обрабатываемой детали.

Г.И.

Грановский систематизировал кинематические

схемы резания по группам:

Движение

подачи Ds –

поступательное или вращательное движение

инструмента или заготовки, скорость

которого s меньше

скорости главного движения

резания.

-Продольная

подача при точении –

перемещение резца параллельно оси

заготовки.

-Поперечная

подача при точении –

перемещение резца перпендикулярно оси

заготовки.

-Кинематическая

схема резания –

сочетание движений, сообщаемых механизмом

станка в процессе резания инструменту

и обрабатываемой детали.

Г.И.

Грановский систематизировал кинематические

схемы резания по группам:

Одно прямолинейное движение (строгание, протягивание);

Два прямолинейных движения;

Одно вращательное движение;

Одно вращательное и одно прямолинейное движения (точение, сверление, фрезерование плоских поверхностей);

Два вращательных движения (фрезерование тел вращения);

Два прямолинейных и одно вращательное движения;

Два вращательных и одно прямолинейное движения (нарезание зубчатых колес методом обкатки);

Три вращательных движения.

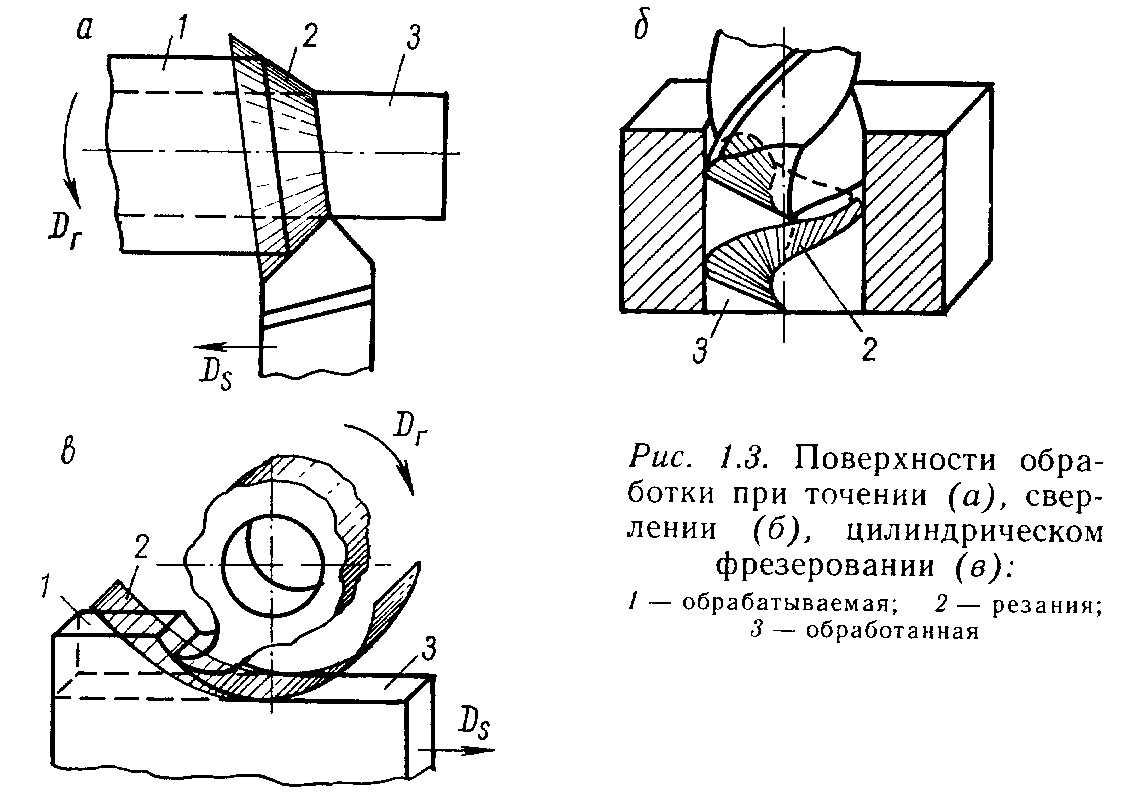

Поверхности

обработки.

На обрабатываемой заготовке при снятии стружки различают три поверхности: обрабатываемую, которая частично или полностью удаляется при обработке;обработанную, образованную на заготовке в результате обработки; поверхность резания, образуемую режущей кромкой в результирующем движении резания.

ИЛИ ЭТО:

Обработка металлов резанием - это процесс срезания режущим инструментом с поверхностей заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Чтобы с заготовки срезать слой металла, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке и т. д. Движения рабочих органов станков делят на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение и. движение подачи.

За главное принимают то движение, которое определяет скорость деформирования и отделения стружки. За движение подачи принимают то Движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, а по своему характеру вращательными, поступательными, возвратно-поступательными и т. д. Скорость главного движения обозначают и, величину подачи s.

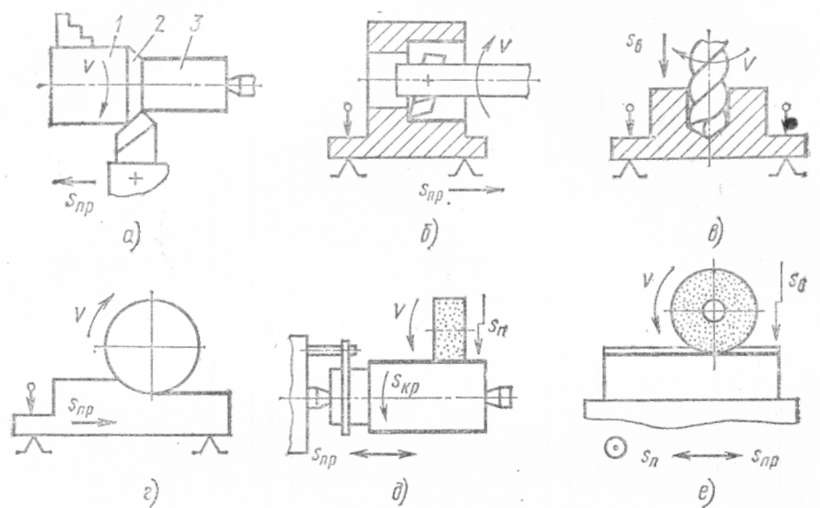

Рис. 47. Элементы схем обработки и схемы обработки заготовок точением (а), растачиванием (б), сверлением (в), фрезерованием (г), шлифование 1а на кругло-, (д) и плоскошлифовальных станках (е)

Движения, обеспечивающие взаимное расположение инструмента и заготовки для срезания с нее определенного слоя материала, называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка на холостом ходу, переключение скоростей резания и подачи и т. п.

Для любого процесса резания можно составить схему обработки. На схеме условно изображают обрабатываемую заготовку, ее установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движения резания (рис. 47). Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют другим цветом или утолщенными линиями. На схемах обработки показывают характер движений резания и их технологическое назначение, используя условные обозначения. Различают подачи: продольную snp, поперечную s вертикальную sB, круговую sKP, окружную s0, тангенциальную sT. В процессе резания на заготовке различают (рис. 47, а) обрабатываемую поверхность 1, с которой срезается слой металла, обработанную поверхность 3, с которой металл уже срезан, и поверхность резания 2, образуемую в процессе обработки главной режущей кромкой инструмента.

2. Режимы резанья

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно - справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно - значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

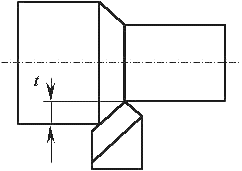

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм Ra > 0,8 мкм) t = 0,5 - 0,1.

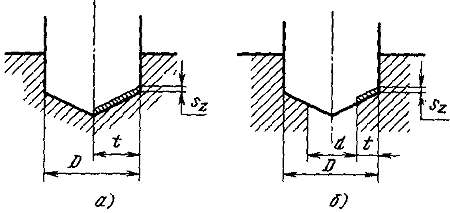

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании иразвертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента, d - диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании