- •Методические указания и варианты заданий к практическим работам по автоматизированному электроприводу Содержание

- •Основные обозначения

- •Контрольное задание №1 «Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Основные формулы

- •2. Общие сведения

- •3. Основные формулы

- •4. Контрольные вопросы

- •«Разработка функциональной и структурной схемы главного электропривода»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Контрольные вопросы

- •Контрольное задание №4 «Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •3. Контрольные вопросы

- •Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка.

- •Расчет усилия подачи на быстрых ходах.

- •Контрольное задание №5 «Выбор источника питания электродвигателя подачи»

- •1. Цель и порядок выполнения работы

- •2. Контрольные вопросы

- •Контрольное задание №6 «Расчет точности контурной отработки»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •4. Контрольные вопросы

- •Рекомендуемая литература

3. Основные формулы

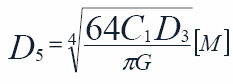

Диаметр ведущего вала:

где диаметр ведомой шестерни определяется как:

D3=D4 i (м),

i – передаточное число редуктора (из лабораторной работы №1) по условию i=imin=i2.

G= 8.1010 н/м2 – модуль упругости

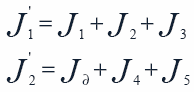

Диаметр ведомого вала:

![]()

Учитывая, что требуемая жесткость составляет:

![]()

Момент инерции элемента:

![]()

где γ =7800 кг/м3 – удельная плотность стали.

Суммарная жесткость передачи определяется как:

![]()

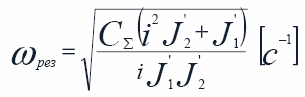

Резонансная частота редуктора:

4. Контрольные вопросы

1. Основные параметры главного привода.

2. Момент сопротивления механизма.

3. Приведение момента сопротивления механизма от одной оси вращения к другой.

4. Приведение моментов инерции к одной оси вращения.

5. Приведение масс.

6. Расчет диаметров ведущего и ведомого валов.

7. Резонансная частота редуктора.

Контрольное задание №3

«Разработка функциональной и структурной схемы главного электропривода»

1. Цель и порядок выполнения работы

Цель работы

Получение навыков разработки функциональных и структурных схем электропривода главного движения в соответствии с выбранным типом электродвигателя и его расчетными параметрами.

Содержание работы

Необходимо разработать функциональную и структурную схемы ЭПГ в соответствии с выбранным типом ЭДГ и его рассчитанными параметрами. Для определения параметров структурной схемы нужно рассчитать и выбрать основные элементы силовой схемы преобразователя, после чего выбрать параметры регуляторов, построить частотные характеристики, переходные процессы по возмущающему воздействию и оценить полосу пропускания ЭПГ с учетом полученных результатов в контрольном задании №2.

Исходные данные

Исходными данными в лабораторной работе являются параметры электродвигателя, выбранного в результате выполнения предыдущих лабораторных работ по данному курсу.

Порядок выполнения работы

1. В соответствии с выбранным типом ЭД выбрать преобразователь, обеспечивающий 2-х зонный закон регулирования скорости.

2. Рассчитать параметры силовой схемы. Разработать функциональную и структурную схемы ЭПГ.

Наиболее перспективный вариант ЭПГ – ПЧ−АД. Приемлема система с ЭДП.

3. Пользуясь методом подчиненного регулирования, определить параметры регулирования тока и скорости; построить частотные характеристики и оценить полосу пропускания системы ωп.

Оценить возможность пренебрежения упругим звеном при ωрез >5ωп.

4. Построить переходные функции тока и скорости ЭП по возмущающему воздействию.

2. Общие сведения

В теории электропривода механические, электрические и магнитные переменные, характеризующие работу двигателя (скорость, ускорение, положение вала, момент, ток, мощность, магнитный поток и т.д.), часто называют координатами (иногда их называют регулируемыми величинами электропривода). Используя этот термин, можно сказать, что управление движением исполнительного органа электрическим способом осуществляется за счет регулирования координат (переменных) электродвигателя.

Следует отметить, что регулирование координат электропривода должно осуществляться для управления как установившимся, так и неустановившимся движением исполнительного органа.

Регулированием скорости является принудительное изменение скорости двигателя в целях регулирования скорости движения исполнительных органов рабочих машин и механизмов. В общем случае регулирование скорости двигателей (а под этим понимается также и поддержание скорости на заданном уровне) может осуществляться двумя способами: параметрическим и в замкнутых системах.

При параметрическом способе регулирование достигается изменением каких-либо параметров электрических цепей двигателей или питающего напряжения за счет включения, например, различных дополнительных элементов: резисторов, конденсаторов, индуктивностей. Качество такого регулирования скорости обычно оказывается не очень высоким.

При необходимости получения процесса регулирования скорости с высокими качественными показателями переходят к замкнутым системам электропривода, в которых воздействие на двигатель обычно осуществляется изменением или подводимого к двигателю напряжения, или частоты этого напряжения, или того и другого вместе. Для этой цели служат различные силовые преобразователи постоянного и переменного тока.

Наряду с регулированием основной выходной координаты электропривода (его скорости) очень часто требуется регулировать ток и момент двигателя. Такая необходимость возникает при регулировании ускорения исполнительного органа, ограничения тока и момента двигателя, натяжения обрабатываемого материала и во многих других случаях.

Регулирование ускорения. Для многих рабочих машин (лифты, подъёмные краны, экскаваторы, конвейеры и др.) на участках разгона и торможения ускорение должно находиться на заданном уровне. Регулирование ускорения исполнительного органа может быть осуществлено соответствующим изменением момента (или усилия) электропривода. В свою очередь, изменение момента или усилия электродвигателя осуществляется регулированием тока якоря двигателя.

Ограничение тока и момента двигателей. Подавляющее большинство двигателей по условиям своей нормальной работы требуют ограничения тока и момента. В первую очередь это относится к двигателям постоянного тока обычного исполнения, для которых по условиям нормальной работы коллекторно-щеточного узла и допустимым механическим и тепловым нагрузкам ток не должен превышать даже кратковременно более чем в 1,5–2 раза номинальный. Необходимость в ограничении тока и моментов возникает и для других типов двигателей, чаще всего в переходных процессах, когда токи и моменты могут существенно превосходить допустимые значения.

Задача по ограничению тока и момента возникает также для электроприводов рабочих машин, у которых по условиям технологического процесса может возникнуть режим стопорения ИО. Такой режим соответствует короткому замыканию (останову) двигателя, в котором, если не предпринять соответствующих мер, по цепям двигателя будут протекать недопустимо большие токи. Двигатель при этом будет развивать значительный момент, который может вызвать поломку элементов кинематической цепи электропривода. Ограничение момента необходимо также для уменьшения динамических нагрузок на элементы кинематической цепи в переходных процессах.

Регулирование тока и момента. Рабочие машины, для которых по условиям технологического процесса должно обеспечиваться регулирование натяжения в обрабатываемом материале, требуют регулирования тока и момента. К таким машинам относятся, например, моталки прокатных станов, бумагоделательные и ткацкие машины, механизмы по изготовлению электрических проводов и кабелей. Так как создаваемое ИО этих машин натяжение пропорционально прикладываемому к нему со стороны электропривода моменту или усилию, то регулирование тока и момента двигателя достигается регулированием натяжения.

Регулирование (ограничение) тока и момента, так же как и скорости, во всех случаях связано с получением и формированием требуемых искусственных характеристик двигателя с помощью параметрических способов или в замкнутых системах. Основным показателем регулирования тока и момента является точность.

Необходимость регулирования положения исполнительных органов в пространстве, или их позиционирование, возникает для многих рабочих машин и механизмов. К ним относятся подъемно-транспортные машины, механизмы подачи станков, роботы и манипуляторы, графопостроители, клапаны, задвижки и т.д.

Как и при регулировании остальных координат движения исполнительного органа, эта задача решается путем регулирования положения вала электродвигателя в разомкнутых и замкнутых системах.