- •Методические указания и варианты заданий к практическим работам по автоматизированному электроприводу Содержание

- •Основные обозначения

- •Контрольное задание №1 «Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Основные формулы

- •2. Общие сведения

- •3. Основные формулы

- •4. Контрольные вопросы

- •«Разработка функциональной и структурной схемы главного электропривода»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Контрольные вопросы

- •Контрольное задание №4 «Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •3. Контрольные вопросы

- •Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка.

- •Расчет усилия подачи на быстрых ходах.

- •Контрольное задание №5 «Выбор источника питания электродвигателя подачи»

- •1. Цель и порядок выполнения работы

- •2. Контрольные вопросы

- •Контрольное задание №6 «Расчет точности контурной отработки»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •4. Контрольные вопросы

- •Рекомендуемая литература

3. Основные формулы

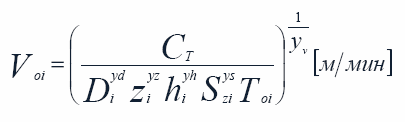

Оптимальная скорость резания при фрезеровании:

CT - 2·1013 торцевое фрезерование стали твердым сплавом;

CT - 2·107 концевое фрезерование стали быстрорезом;

yd=yz=yh=0,25; ys=1; yv=5;

Di,hi –[мм]; Si –[мм/зуб]; Toi –[мин].

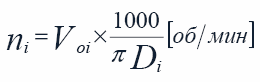

Обороты шпинделя:

Минутная подача:

![]()

Мощность резания при фрезеровании:

Cp - 5·10-3 торцевое фрезерование стали твердым сплавом;

Cp - 4·10-3 концевое фрезерование стали быстрорезом:

xh=0,9; xs=0,75.

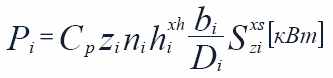

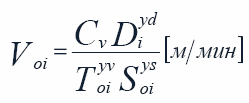

Оптимальная скорость резания при сверлении:

Cv=7; yd=0,5; yv=0,125; ys=0,5.

Момент резания при сверлении:

![]()

Усилие подачи при сверлении:

![]()

CF=400; xd=0,4; xs=0,75.

Мощность резания при сверлении:

![]()

Оптимальная скорость резания при точении:

Cv=100; yh=0,2; yv=0,15; ys=0,5.

Окружное усилие при точении (расточке):

![]()

xh=0,2; xs=0,75; xv=0,1 - твердый сплав.

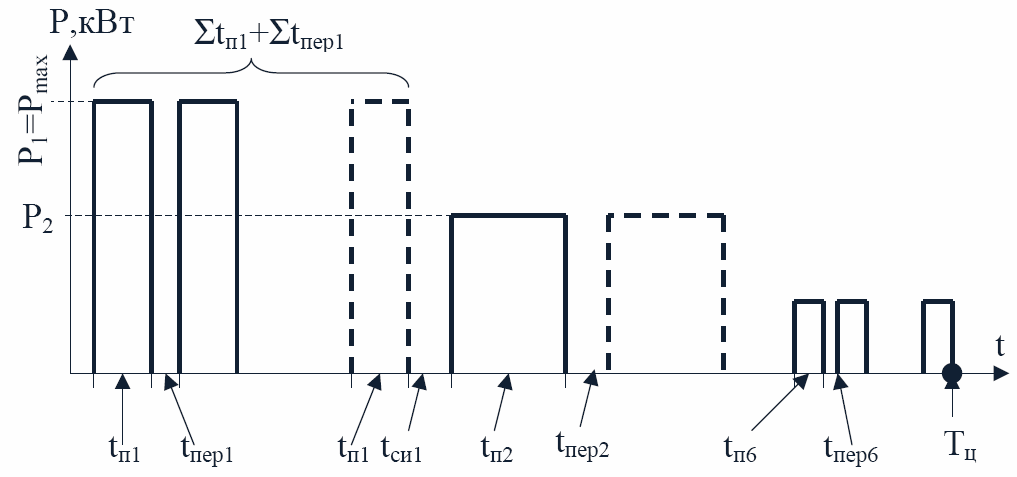

Момент и мощность резания при точении:

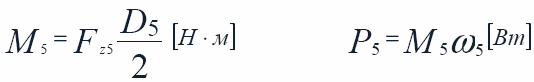

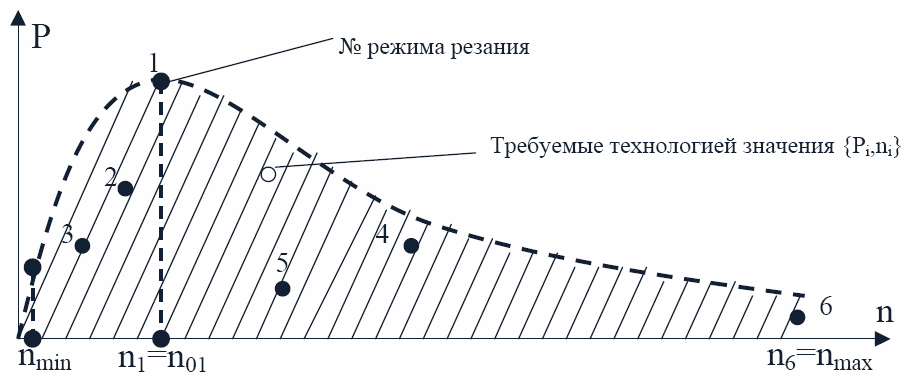

Построение диаграмм

Примеры построения технологических диаграмм представлены на рис. 2,3. Диапазон регулирования при Р=const Dp=nmax/n0:

Рис. 2. Пример построения технологических диаграмм (1 вариант)

Рис. 3. Пример построения технологических диаграмм (2 вариант)

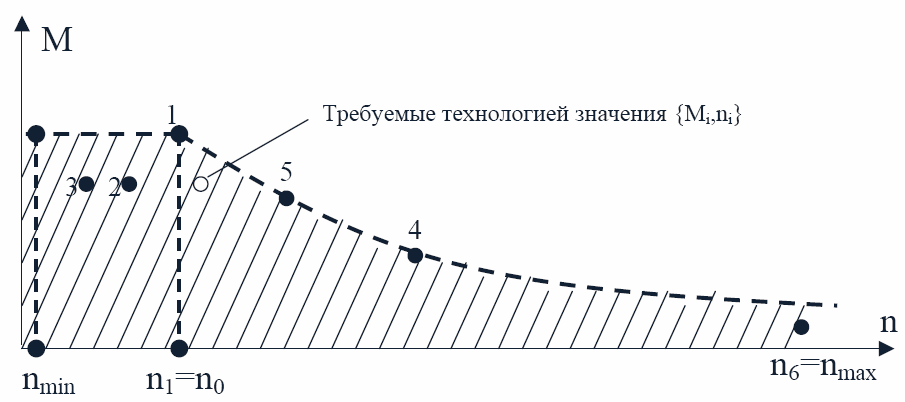

На рис. 4 приведен пример построения нагрузочной диаграммы. Если Σtп1≥ 10 мин., то номинальная мощность ЭД выбирается для продолжительного режима: Рн ≥ Рmax= P1.

Рис. 4. Пример построения нагрузочных диаграмм

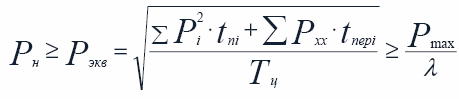

Если Σtп1< 10 мин., то Рн ЭД выбирается методом эквивалентной мощности:

Рэкв ≥ Р2, где λ≈1,5 – коэффициент перегрузочной способности ЭП по току (моменту, мощности).

4. Контрольные вопросы

Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка.

Построение нагрузочных диаграмм.

Построение технологических диаграмм.

Построение циклограммы Mi (ti).

Метод эквивалентного момента.

Контрольное задание №2

«Расчет параметров механического главного привода»

1. Цель и порядок выполнения работы

Цель работы

Получение навыков расчета параметров главного механического привода.

Содержание работы

По заданным характеристикам необходимо рассчитать параметры главного МП, причем передаточное число двухступенчатого редуктора принимается минимальным из полученных результатов в лабораторной работе №1. А полученные значения резонансной частоты следует учитывать в лабораторной работе №3.

Исходные данные

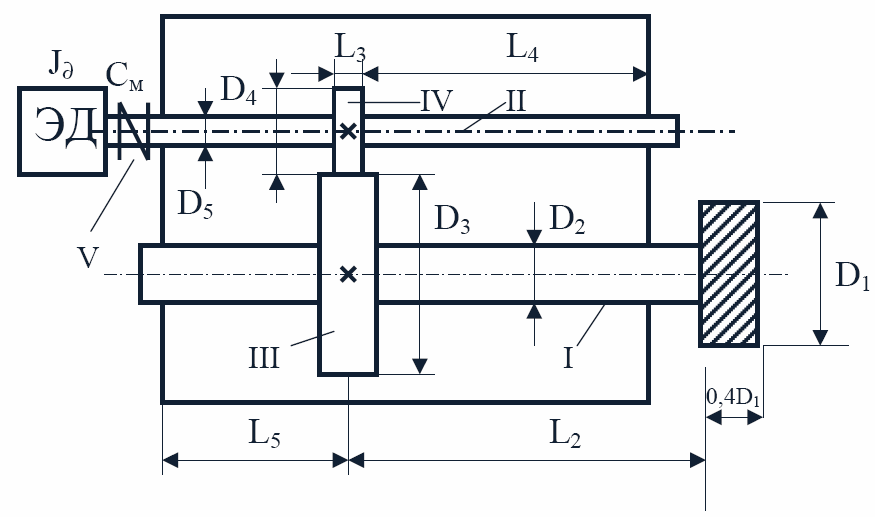

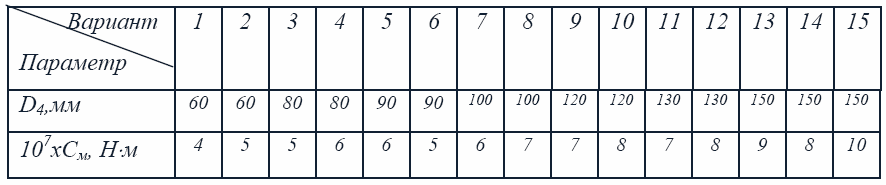

Чертеж редуктора представлен на рис. 5.

Рис. 5. Чертеж одноступенчатого редуктора шпиндельного узла

L2=2,5D3; L4=2D3; L5=2D3; L3=0,4D4;

I, II – валы; III, IV – шестерни; V – соединительная муфта

Значения исходных параметров (по вариантам)

Порядок выполнения работы

1. Рассчитать диаметры валов I, II исходя из требуемой жесткости.

2. Рассчитать моменты инерции элементов, приведенных к ведущему и ведомому валам.

3. Рассчитать суммарную жесткость передачи.

4. Определить резонансную частоту редуктора.

2. Общие сведения

Механическое движение от вала двигателя к исполнительному органу передается с помощью механического передаточного устройства (МПУ), которое в общем случае включает в себя различные механические элементы - шестерни, валы, муфты сцепления, шкивы и т.д. Эти элементы вращаются или движутся поступательно с разной скоростью, имеют определенную жесткость и момент инерции (массу), а соединения между ними в общем случае содержат зазоры. Наличие этих свойств элементов МПУ вносит определенные искажения в процесс передачи движения от двигателя к исполнительному органу и требует соответствующего учета. Анализ механического движения осуществляется с помощью расчетных схем электропривода, получаемых по определенным правилам.

Механическое движение элементов электропривода описывается с помощью законов электромеханики. Из курса физики известно, что движение материального тела определяется вторым законом Ньютона, причем уравнение этого движения имеет вид:

для твердого тела, вращающегося вокруг неподвижной оси

![]()

и для поступательно движущегося тела

![]() ,

,

где

![]() и

и

![]() - векторные суммы моментов или сил,

действующих на тело;

- векторные суммы моментов или сил,

действующих на тело;

![]() и

и

![]() - момент инерции и масса тела;

- момент инерции и масса тела;

![]() угловое

ускорение вращающегося тела;

угловое

ускорение вращающегося тела;

![]() -

ускорение поступательно движущегося

тела.

-

ускорение поступательно движущегося

тела.

Эти

уравнения позволяют однозначно определить

характер механического движения

электропривода. Если

![]() или

или

![]() ,

то электропривод совершает движение с

ускорением. Если

,

то электропривод совершает движение с

ускорением. Если

![]() или

или

![]() ,

то электропривод движется с установившейся

скоростью или находится в состоянии

покоя.

,

то электропривод движется с установившейся

скоростью или находится в состоянии

покоя.

В некоторых случаях момент инерции или масса могут зависеть от времени или положения тела. Эти случаи относительно редко встречаются в практике электропривода.

Обычно двигатель приводит в действие производственный механизм через систему передач, отдельные элементы которой движутся с различными скоростями. Часто в рабочих механизмах один из элементов совершает вращательное движение, другие - поступательное, например, в таких машинах, как подъемник, кран, строгальный станок и т.п.

В большинстве практических случаев в инженерных расчетах при решении задач, не требующих большой точности, и для механических звеньев, обладающих небольшими зазорами и незначительной упругостью (большой жесткостью), можно пренебречь зазорами и упругостью, приняв механические связи абсолютно жесткими. При этом допущении движение одного элемента дает полную информацию о движении всех остальных элементов, поэтому движение электропривода можно рассматривать на каком-либо одном механическом элементе. Обычно в качестве такого элемента принимают вал двигателя.

Расчетную

схему механической части привода,

следовательно, можно свести к одному

обобщенному жесткому механическому

звену, имеющему

эквивалентную

массу с моментом инерции

,

на которую воздействует электромагнитный

момент двигателя

![]() и суммарный приведенный к валу двигателя

момент сопротивления (статический

момент сопротивления)

и суммарный приведенный к валу двигателя

момент сопротивления (статический

момент сопротивления)

![]() ,

включающий все механические потери в

системе, в том числе механические потери

в двигателе.

,

включающий все механические потери в

системе, в том числе механические потери

в двигателе.

Момент

сопротивления механизма

![]() ,

возникающий на валу рабочей машины,

состоит из двух слагаемых, соответствующих

полезной работе и работе трения.

,

возникающий на валу рабочей машины,

состоит из двух слагаемых, соответствующих

полезной работе и работе трения.

Моменты сопротивления можно разделить на две категории:

1) реактивные моменты;

2) активные, или потенциальные, моменты.

В первую категорию включаются моменты сопротивления от сжатия, резания, моменты трения и т.п., препятствующие движению привода и изменяющие свой знак при изменении направления вращения.

Во вторую категорию входят моменты от силы тяжести, а также от растяжения, сжатия и скручивания упругих тел. Эти моменты могут тормозить движение привода или, наоборот, способствовать его движению.

Приведение

моментов сопротивления от одной оси

вращения к другой может быть произведено

на основании энергетического баланса

системы. При этом потери мощности в

промежуточных передачах учитываются

введением в расчеты соответствующего

КПД -

![]() .

Обозначим через

.

Обозначим через

![]() угловую скорость вала двигателя, а

угловую скорость вала двигателя, а

![]() -

угловую скорость вала производственного

механизма. На основании равенства

мощностей получим

-

угловую скорость вала производственного

механизма. На основании равенства

мощностей получим

![]()

откуда

![]()

где

- момент сопротивления производственного

механизма,

![]() ;

;

![]() - тот же момент сопротивления, приведенный

к скорости вала двигателя,

;

- тот же момент сопротивления, приведенный

к скорости вала двигателя,

;

![]() - передаточное число.

- передаточное число.

При

наличии нескольких передач между

двигателем и механизмом с передаточными

числами

![]() и соответствующими КПД

и соответствующими КПД

![]() момент сопротивления, приведённый к

скорости вала двигателя, определяется

формулой

момент сопротивления, приведённый к

скорости вала двигателя, определяется

формулой

![]()

Приведение

моментов инерции

к одной оси

вращения основано на том, что суммарный

запас кинетической энергии движущихся

частей привода, отнесённый к одной оси,

остаётся неизменным. При наличии

вращающихся частей, обладающих моментами

инерции

![]() и угловыми скоростями

и угловыми скоростями

![]() можно заменить их динамическое действие

действием одного момента инерции,

приведенного, например, к скорости вала

двигателя. В таком случае

можно заменить их динамическое действие

действием одного момента инерции,

приведенного, например, к скорости вала

двигателя. В таком случае

![]()

откуда результирующий или суммарный момент инерции, приведённый к валу двигателя,

![]() ,

где

,

где

![]() - момент инерции ротора двигателя и

других элементов (муфты, шестерни и

т.п.), установленных на валу двигателя.

- момент инерции ротора двигателя и

других элементов (муфты, шестерни и

т.п.), установленных на валу двигателя.

Приведение масс, движущихся поступательно, осуществляется также на основании равенства запаса кинетической энергии:

![]()

![]() .

.

Отсюда момент инерции, приведённый к валу двигателя,

![]()