- •Методические указания и варианты заданий к практическим работам по автоматизированному электроприводу Содержание

- •Основные обозначения

- •Контрольное задание №1 «Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Основные формулы

- •2. Общие сведения

- •3. Основные формулы

- •4. Контрольные вопросы

- •«Разработка функциональной и структурной схемы главного электропривода»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения

- •3. Контрольные вопросы

- •Контрольное задание №4 «Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •3. Контрольные вопросы

- •Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка.

- •Расчет усилия подачи на быстрых ходах.

- •Контрольное задание №5 «Выбор источника питания электродвигателя подачи»

- •1. Цель и порядок выполнения работы

- •2. Контрольные вопросы

- •Контрольное задание №6 «Расчет точности контурной отработки»

- •1. Цель и порядок выполнения работы

- •2. Общие сведения и основные формулы

- •4. Контрольные вопросы

- •Рекомендуемая литература

Методические указания и варианты заданий к практическим работам по автоматизированному электроприводу Содержание

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ 4

Контрольное задание №1 6

«Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка» 6

Контрольное задание №2 16

1. Основные параметры главного привода. 22

2. Момент сопротивления механизма. 22

3. Приведение момента сопротивления механизма от одной оси вращения к другой. 22

4. Приведение моментов инерции к одной оси вращения. 22

5. Приведение масс. 22

6. Расчет диаметров ведущего и ведомого валов. 22

7. Резонансная частота редуктора. 22

Контрольное задание №3 23

Контрольное задание №4 28

1. Выбор электродвигателя подачи фрезерно-сверлильно-расточного станка. 31

2. Расчет усилия подачи на быстрых ходах. 31

Контрольное задание №5 32

Контрольное задание №6 34

Рекомендуемая литература 40

Основные обозначения

МРС - металлорежущий станок

МП - механический привод

ГП - главный привод

ПП - привод подачи

ЭДП - электродвигатель подачи

ЭДГ - электродвигатель главного движения

ЭПП - электропривод подачи

ЭПГ - электропривод главного движения

РЭП (СЭП) - регулируемый (следящий) электропривод

РР - режим резания

ПР - процесс резания

ДПТ - двигатель постоянного тока

ВД - вентильный двигатель

АД - асинхронный двигатель

ТПЯ - тиристорный преобразователь якоря

ТПВ - тиристорный преобразователь возбуждения

ШИП - широтно-импульсный преобразователь

ПЧ - преобразователь частоты

АИТ - автономный инвертор тока

АИН - автономный инвертор напряжения

УС - упругая система

САУР - система автоматического управления резанием

САУТО - система автоматического управления точностью обработки

СТД - система технической диагностики

СЧПУ - система числового программного управления

УЦИ - устройство цифровой индикации

МК - микроконтроллер

ЭА - электроавтоматика

РТ -регулятор тока

РС -регулятор скорости

РП - регулятор положения

РМ - регулятор момента

ФП - функциональный преобразователь

СИФУ - система импульсно-фазового управления

ДТ - датчик тока

ДС - датчик скорости

ДП - датчик положения

ДПВ - датчик проводимости вентилей

ДМ - датчик момента

ДУ - датчик усилия

НЗ - нелинейное звено

БЛ - блок логики

БЗ - блок защиты

БУ - блок управления

Целью контрольной работы является приобретение навыков расчетов по автоматизированному электроприводу металлорежущих станков, обеспечивающих обработку заданных деталей с широким диапазоном типогабаритов инструмента на широкоуниверсальных тяжелых фрезерно−сверлильно-расточных станках.

Контрольное задание №1 «Выбор мощности главного электродвигателя фрезерно-сверлильно-расточного станка»

1. Цель и порядок выполнения работы

Цель работы

Получение навыков расчета и выбора мощности главного электродвигателя фрезерно-сверлильно-расточного станка.

Содержание работы

По заданным параметрам обрабатываемой детали необходимо рассчитать режимы резания для принятой технологии обработки, построить нагрузочную и технологическую диаграммы, выбрать ЭДГ и передаточное число редуктора, а также рассчитать годовую производительность станка для данной детали. Следует заметить, что требования задания и полученные результаты обосновывают применение регулируемого ЭДГ, причем кроме наиболее распространенного ДПТ наиболее перспективным является применение частотно-регулируемого АД. При недостаточном диапазоне регулирования ЭДГ во второй зоне при Р = const необходимо применить редуктор с переключением ступеней, обеспечивающий нужный диапазон в соответствии с рассчитанной технологической диаграммой.

Исходные данные

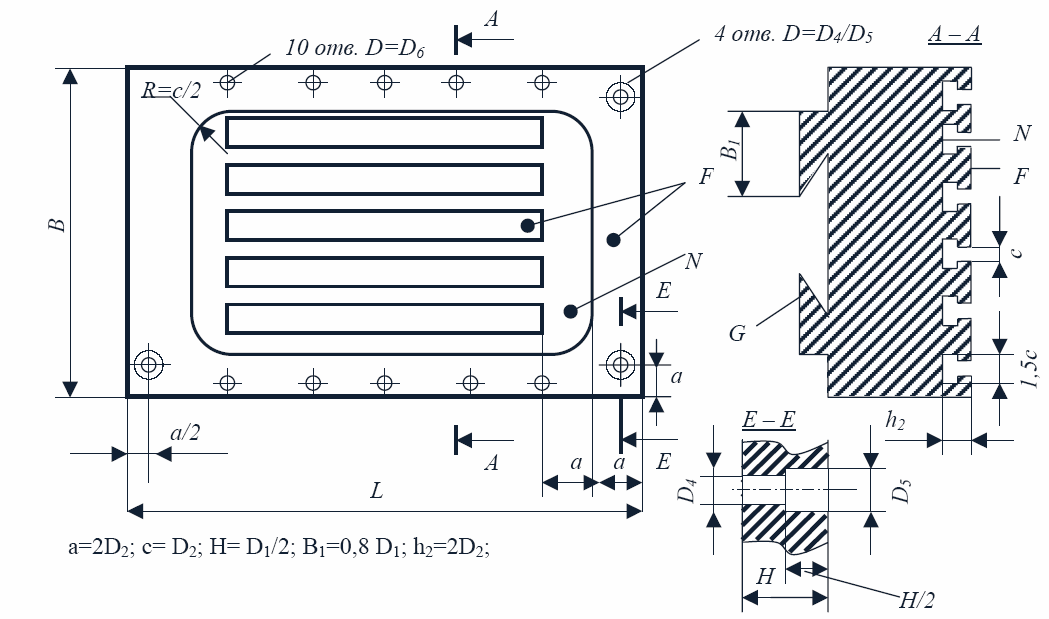

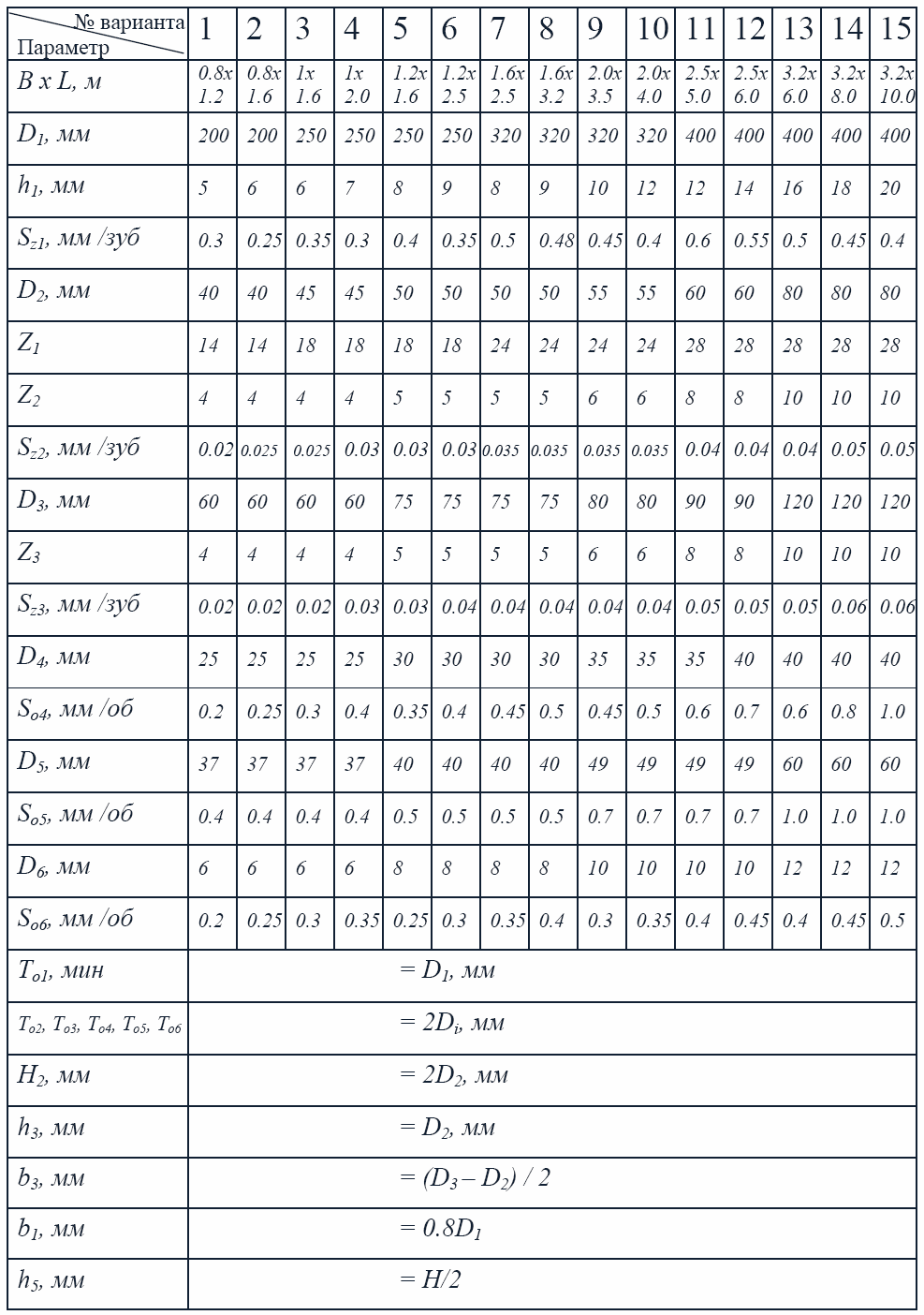

Чертеж обрабатываемой детали представлен на рис.1.

Рис. 1. Чертеж обрабатываемой детали

Технология обработки

Установка детали на опорную поверхность F – установка торцевой фрезы D1 – торцевое фрезерование поверхности G направляющих – перестановка детали на опорную поверхность G – торцевое фрезерование поверхности F (в т. проходов, m ≈ B/b1) – установка концевой фрезы D2 – фрезерование пазов и полостей до поверхности N в 10 проходов – установка концевой фрезы D3 – фрезерование низа пазов до размера 1,5с = D3 – в 6 проходов – установка сверла D6 – сверление 10 отверстий диаметром D6 глубиной H – установка сверла D4 – сверление 4-х отверстий D4 глубиной H1 – установка расточки D5 – расточка 4-х отверстий диаметром D5 глубиной Н/2.

Значения исходных параметров (по вариантам)

Порядок выполнения работы

1. Выбрать габарит стола для обработки детали.

2. По заданной стойкости Тoi и параметрам режима Di , Zi, Soi ( Szi), hi, bi рассчитать оптимальную скорость резания Voi (м/мин), обороты шпинделя ni (об/мин), минутную подачу Si (мм/мин), мощность резания Pi (квт), момент резания Mi (кНм), усилие окружное Foi (кН), составляющие усилий по осям X, Y, Z,− Fхi, Fyi, Fzi.

3. Построить технологическую диаграмму нагрузки Pi=F(ni), Mi=F(ni) и выбрать двигатель с учетом редукции i. Минимальная скорость nmin= 0,1n1; при этом Pmin=0,1P1.

4. Построить циклограммы Mi (ti) и ni (ti) и проверить двигатель по нагреву методом эквивалентного момента. Момент холостого хода Mxx=0,5Mmini, пусковой момент Мпуск = λ∙Мном. Время прохода tпi = Lni/Si, время перехода tперi Lперi/Sбх, время смены инструмента tсиi = Di[мм]/200[мин], время смены (переустановки) детали tсд = ЗВк [мин], где Вк – ширина детали по варианту в [м].

5. Определить время цикла обработки и годовую производительность Q= Tкал∙Kпот/Tцi при 2-х сменной работе, 250 рабочих дней в году и коэффициенте потерь Кпот = 0,75; Sбх=12 м/мин.