- •Ответы к экзамену по тэа

- •1. Понятие о тс автомобиля

- •12. То по наработке и то по состоянию

- •13. Классификация технико-эксплуатационных свойств автомобиля

- •18. Регулировочные работы по грм (диагностирование смотри выше, уже было!)

- •33 И 34. Тормоза

- •35. Балансировка колёс.

- •36. Замер и регулировка углов установки колёс.

- •37. Крепежные работы. Назначение, неисправности соединений, сборка соединений, оборудование. Защита резьбы.

- •38. Моечно - очистные работы. Оборудование, технология.

- •42. Контрольно-диагностические работы. Назначение, оборудование.

- •44. Слесарно-механические работы.

- •Организация техпроцесса то

- •Организация процесса тр

- •54. Планирование то-2 и д-2.

- •55. Оперативное управление производством

- •56) Нормирование расхода гсм

- •57. Ресурсосбережение на ат

- •63. Особенности эксплуатации автомобилей, использующих альтернативные виды топлива

Ответы к экзамену по тэа

1. Понятие о тс автомобиля

Автомобиль суть сложная система, состоящая из совместно действующих элементов – агрегатов и механизмов, обеспечивающих выполнение ее функций. Элементы агрегатов – это детали.

Детали, обеспечивающие БДД и надежность, являются главными объектами внимания производства, снабжения и технической эксплуатации.

ТС автомобиля определяется совокупностью изменяющихся свойств, характеризуемых текущим значением конструктивных параметров У.

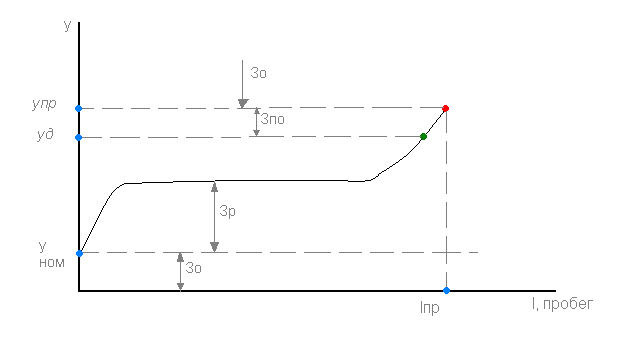

Рис. 1.Схема изменения конструктивных параметров.

Виды У: размер, прочность, точность обработки, люфты, зазоры, взаимное расположение элементов и узлов.

Обычно значения У связываются с наработкой.

Наработка – это продолжительность работы изделия, измеряющаяся либо в километрах пробега, либо во времени (ч) или количестве циклов. Бывает наработка с начала эксплуатации, до определенного состояния, либо интервальная наработка.

По мере увеличения наработки параметры ТС изменяются в следующих пределах: уном≤уi≤упр. Значение уi характеризует работоспособность (состояние, при котором изделие способно выполнять заданные функции с параметрами, установленными НТиКД).

2 варианта изменения уi: уменьшение (для валов) и увеличение (для отверстий).

2. Причины и последствия изменения ТС автомобилей в процессе эксплуатации

ТС автомобилей, агрегатов и механизмов изменяется под влиянием постоянно действующих причин, обусловленных работой механизмов, так и случайных причин, а также внешних условий, при которых работает автомобиль.

Основные причины изменения У:

взаимное перемещение элементов

нагружение элементов

воздействие тепловой и электрической энергии

воздействие химически активных компонентов

воздействие внешней среды

воздействие операторов

Последствия изменения У:

износ

коррозия

усталостное напряжение

пластичная деформация

3. Работоспособность и отказ

Работоспособность - состояние, при котором изделие способно выполнять заданные функции с параметрами, установленными НТиКД.

Ресурс – наработка до предельного состояния.

По практическим соображениям внутри зоны работоспособности выделяется зона предупреждения отказа. Если продолжать эксплуатацию за пределами ресурса, может возникнуть отказ.

Отказ – это изменение ТС, приводящее к прекращению транспортного процесса (невозможность его начать или его прерывание)

Классификация отказов:

по влиянию на работоспособность:

отказ элементов, вызывающий неисправность

отказ изделия

по источнику возникновения:

конструктивные (от несовершенства конструкции)

производственные

эксплуатационные

по связи с отказами других элементов:

зависимый

независимый

по характеру возникновения и возможности прогнозирования:

постепенные

внезапные

по влиянию на потери рабочего времени:

устраняемые без потери рабочего времени (при ТО, в межсменное и нерабочее время)

устраняемые с потерей рабочего времени

Отказ может быть зафиксирован в нескольких случаях в связи с ТС:

прекращение начатого транспортного процесса (линейный отказ)

опоздание с выходом на линию

досрочный возврат с линии

принудительно обоснованное недопущение к работе или ее прекращение (контроль)

Все прочие отклонения ТС от нормы могут быть зафиксированы как неисправности, перечень которых (и условий, запрещающих эксплуатацию) устанавливается на федеральном уровне.

4. Влияние отказов автомобиля на транспортный процесс

Специфика транспортного процесса автомобиля связана с тем, что он используется циклически: время непосредственной работы чередуется с простоем.

Циклы работы предприятий:

рабочее время

нерабочее время

межсменное время

В зависимости от места и времени возникновения отказы классифицируются так:

линейные – на линии в течение рабочего времени. Нарушают транспортный процесс. 2 вида:

устраняемые на линии с потерей рабочего времени

неустраняемые на линии

нелинейные – выявленные в нерабочее или межсменное время. 2 вида:

устраняемые в межсменное время и не влияющие на транспортный процесс

неустраняемые в межсменное время и вызывающие простои за счет рабочего времени

5. Методы определения ТС

ТС механизма определяется текущим значением конструктивного параметра уi. Есть 2 метода его определения – прямой и косвенный.

|

Прямой (контактный) |

Косвенный (диагностический) |

|

Непосредственное измерение уi (например, величина, размер, величина зазора, размеры деталей ЦПГ и зазоры в ней) |

О ТС судят по косвенным диагностическим параметрам Si (например, тормозной путь, замедление, свободный ход педали тормоза; компрессия, мощность, прорыв газов в картер, угар масла) |

Преимущества |

1. Точность 2. Наглядность 3. Достоверность 4. Простой инструмент 5. Простые технологии |

1. Меньшая трудоемкость 2. Оперативность 3. Не требует разборки 4. Возможность контроля неразборных сложных систем |

Недостатки |

1. Необходимость частичной или полной разборки 2. Большая трудоемкость 3. Интенсивность износа 4. Необходимость приработки 5. Невозможность комплексного контроля |

1. Оборудование 2. Большая стоимость контроля 3. Высокие требования к персоналу 4. Необходимость периодического метрологического контроля |

Вывод: каждое изменение уi может быть зафиксировано несколькими Si, из которых выбирается наиболее эффективный. Для этого необходимо использовать свойства диагностических параметров:

однозначности – при изменении у в неком диапазоне соотношение у/S меняется монотонно либо является постоянным

стабильности – измеренное значение уi соответствует конкретному значению Si в пределах заданной точности

чувствительности – изменение приращения Δ S при изменении Δу

информативности – снятие неопределенности при определении ТС, т.е. сведение к минимуму возможности принятия неисправного параметра за исправный.

6. Основные понятия о диагностике. Виды диагностирования

Для повышения эффективности ТО и Р автомобилей нужна индивидуальная информация о их ТС до и после обслуживания или ремонта, причем ее получение должно быть доступным, не требующим разборки агрегатов и механизмов и больших затрат труда. Она позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, контролировать качество выполняемых работ. Средством получения такой информации является техническая диагностика.

Техническая диагностика – это область знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его ТС без разборки, а также технологию и организацию систем диагностирования в процессе технической эксплуатации ПС.

Диагностирование – это процесс определения ТС объекта без его разборки, по внешним признакам путем измерения величин, характеризующих его состояние и сопоставления их с нормативами.

Комплекс, включающий объект, средства и алгоритмы диагностирования, образует систему диагностирования:

объект – характеризуется необходимостью и возможностью диагностирования. Необходимость определяется закономерностями изменения ТС автомобиля и затратами на поддержание работоспособности. Возможности обусловлены наличием внешних признаков, позволяющих определить неисправность без разборки и доступностью измерения этих признаков.

средства – специальные приборы и стенды, делятся на внешние и встроенные.

Системы диагностирования:

функциональные – диагностирование в процессе работы объекта

тестовые – работа объекта воспроизводится искусственно

универсальные – предназначены для нескольких диагностических параметров

специальные – только для одного диагностического процесса

общие – объектом является изделие в целом, а назначением – определение состояния на уровне пригодности

локальные – для диагностирования составных частей объекта

ручные

автоматические

Оценку ТС объекта в прошлом называют ретроспекцией, а прогнозирование ТС автомобиля – определение срока его исправной работы до возникновения предельного состояния.

Виды диагностирования:

периодическое – через определенные периоды наработки объекта перед ТО и Р

непрерывное – осуществляется при помощи встроенных на автомобиле диагностических средств в процессе эксплуатации

7. Виды диагностических параметров

Диагностические параметры – это косвенные признаки, отражающие ТС автомобиля.

Виды диагностических параметров:

рабочих процессов (непосредственно функциональные свойства автомобиля): мощность, тормозной путь, расход топлива

сопутствующих процессов (сопровождающих работу агрегата): температура, уровень шума, вибрация, содержание вредных веществ в отработанных газах

геометрические величины: зазоры, люфты, свободные хода, биения

Для обеспечения достоверности и экономичности диагностирования его параметры должны быть чувствительны, однозначны, стабильны и информативны.

8. Виды средств диагностирования

Их 2:

внешние (подсоединяются или работают совместно с изделием только в момент контроля, то есть не являются частью изделия):

стационарные

переносные

встроенные, или бортовые (являются конструктивным элементом изделия и осуществляют непрерывный или периодический контроль):

информационные (давление, частота вращения КВ, температура охлаждающей жидкости, скорость)

сигнализирующие (предупреждают о возможном наступлении предотказного состояния)

запоминающие (отслеживают и запоминают, чтобы в дальнейшем была возможность диагностировать)

смешанного типа – комбинация встроенных и внешних средств. Здесь используют встроенные датчики с выводами диагностического сигнала к централизованному разъему и внешние средства для снятия электрических сигналов, их измерения, обработки и фиксирования полученной информации. Недостаток – необходимость оборудования каждого автомобиля в отдельности дорогой аппаратурой. Поэтому целесообразно на специальных автомобилях сложной конструкции, требующих обеспечение повышенной безопасности, или как «подсказывающие» устройства, устанавливаемые временно для обучения экономичному и безопасному вождению.

При диагностировании используют не только измерительные приборы, но и возможности человека, его органы чувств, опыт, навыки. В простейших случаях используют субъективное диагностирование, а в сложных – объективное.

9. Стратегии обеспечения работоспособности

Для обеспечения работоспособности существуют три стратегии. Рассмотрим на примере тормозного механизма:

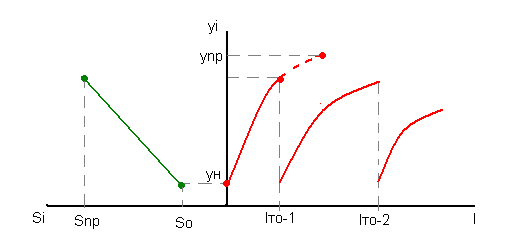

Рис. 2. Обеспечение работоспособности тормозного механизма:

y – зазор, S- тормозной путь; у может увеличиваться.

Стратегия упреждения отказов – проведение своевременных ТО

Стратегия восстановления работоспособности – это ремонт

Комбинированная – комплексное проведение ТО и Р по мере необходимости

Существующим Положением о ТО и Р ПС АТ основой технической политики является планово-предупредительная система ТО и Р. Она предусматривает, что ТО осуществляется планово через определенные промежутки времени или пробег, независимо от фактического состояния, а ремонты осуществляются по потребности.

10. ТО. Назначение, задачи, особенности работ

Необходимость поддержания высокого уровня работоспособности требует, чтобы большая часть отказов и неисправностей была предупреждена (работоспособность восстанавливается до возникновения отказа или неисправности).

Задача ТО – предупреждение возникновения отказов и неисправностей, что требует регламентации, то есть регулярного по плану выполнения определенных операций ТО с установленной периодичностью и трудоемкостью. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим ТО.

Назначение работ ТО:

ЕО :

общий контроль, направленный на каждодневное ОБД

поддержание надлежащего внешнего вида автомобиля

заправка автомобиля топливом, маслом, охлаждающей жидкостью

санитарная обработка кузовов.

Выполняется после работы ПС и перед выходом на линию.

ТО-1 и ТО-2:

снижение интенсивности изменения параметров ТС механизмов и агрегатов

выявление и предупреждение отказов и неисправностей путем своевременного выполнения контрольно-диагностических, крепежных, регулировочных и других работ.

Диагностические работы являются технологическим элементом ТО и Р автомобиля и дают информацию о его ТС при выполнении соответствующих работ.

ТО-1. Диагностирование в объеме Д-1. Проводится в межсменное время по плану через установленные интервалы по пробегу. Цель – обеспечение безотказной работы агрегатов и механизмов в пределах установленной периодичности.

ТО-2. Диагностические работы в объеме Д-2, обязательно перед ТО-2. Цель Д-2 – определение действительной потребности в выполнении операций путем сопоставления фактических значений с предельными и прогнозирование возникновения отказов и неисправностей. При выявлении большого объема работ по ТР обеспечивается переадесовка автомобиля в зону ТР. ТО-2 производится со снятием автомобиля с эксплуатации (для этого нужно заранее составлять планы). На крупных предприятиях зоны Д-1 и Д-2 объединяют на одном участке и централизуют все средства диагностирования.

СО. Проводится 2 раза в год. Цель – подготовка автомобиля к эксплуатации в холодное и теплое время года. СО проводится совместно с очередным ТО (желательно ТО-2). Рекомендуется проводить СО отдельно для автомобилей, работающих за полярным кругом.

Все виды ТО проводятся в объеме перечня основных операций, но это примерный перечень, поэтому ориентируемся на инструкцию к каждому отдельному автомобилю.

11. Ремонт. Назначение, виды, особенности работ

Ремонт – это устранение отказов и неисправностей после их наступления, т.е. восстановление работоспособности. В соответствии с характером и назначением различают:

текущий. Осуществляется на АТП и заключается в устранении мелких неисправностей и отказов, способствуя выполнению норм пробега до списания или капремонта. При ТР проводится диагностирование, его цель – выявление причин отказов и неисправностей и установление эффективного способа устранения. ТР в основном заключается в проведении разборо-сборочных, слесарных работ, а также замене узлов и агрегатов, причем агрегаты меняются только тогда, когда время их ремонта превышает время замены агрегата. За ТР условно принята замена 1 агрегата. ТР должен обеспечивать безотказную работу отремонтированных узлов и агрегатов на пробеге не меньшем, чем до очередного ТО-2.

капитальный. В настоящее время для автомобилей не делается, только для агрегатов на спецпредприятиях: проводится полная разборка на детали, их дефектовка, при необходимости – ремонт или замена, потом сборка, испытание – и либо в эксплуатацию, либо на склад. Но при капремонте диагностирование – это проверка качества ремонта. КР производится обезличенным методом, то есть непринципиально, что откуда взято. Положением предусматриваются нормы пробега автомобиля и агрегатов до капремонта.

Грузовики отправляются на капремонт при необходимости ремонта рамы, кабины и не менее 3 основных агрегатов. Легковые автомобили и автобусы направляются на КР при необходимости замены кузова. За весь срок службы ПС может подвергнуться 1 капремонту, не считая агрегатов.