- •16 «Конструирование и расчет соединений при обычных болтах»

- •17 «Конструирование и расчет соединений при высокопрочных болтах.»

- •18 «Диаграмма Прандтля и что она означает для предела несущей способности стальных конструкций.»

- •19 «Охарактеризовать коэффициенты безопасности конструкций по ответственности и по условиям работы.»

- •20. Охарактеризовать коэффициенты безопасности конструкций по материалам.

- •21. Охарактеризовать коэффициенты безопасности конструкций по нагрузкам.

- •22. Работа под нагрузкой растянутых элементов. Учет ослаблений и предельной гибкости.

- •Предельные гибкости стержней

- •23 «Работа под нагрузкой центрально-сжатых элементов. Расчет на устойчивость при упругой и неупругой стадиях. Коэффициент продольного изгиба. Почему он зависит от гибкости стержня»

- •24 «Работа стали при поперечном изгибе. Упругая и неупругая стадии. Шарнир пластичности балок»

- •25 Вопрос «Расчет неразрезных балок с учетом поочередного образования шарниров пластичности»

- •26 Вопрос «общая устойчивость металлических балок. Мероприятия против потери общей устойчивости»

- •27 Вопрос «ребра жесткости сварных балок, их назначение и конструкция. Мероприятия против потери устойчивости сжатых поясов балок»

- •35 «Конструкция и расчет опорных ребер жесткости»

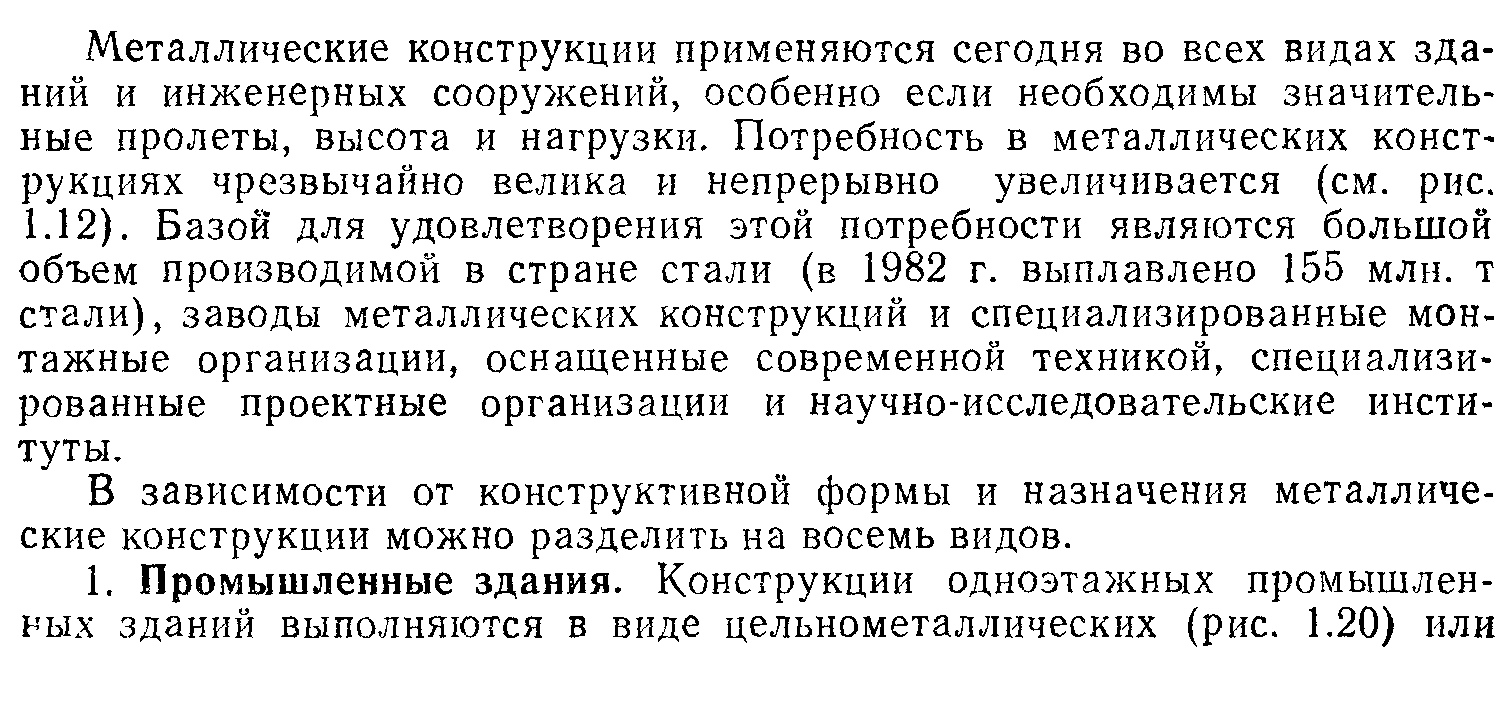

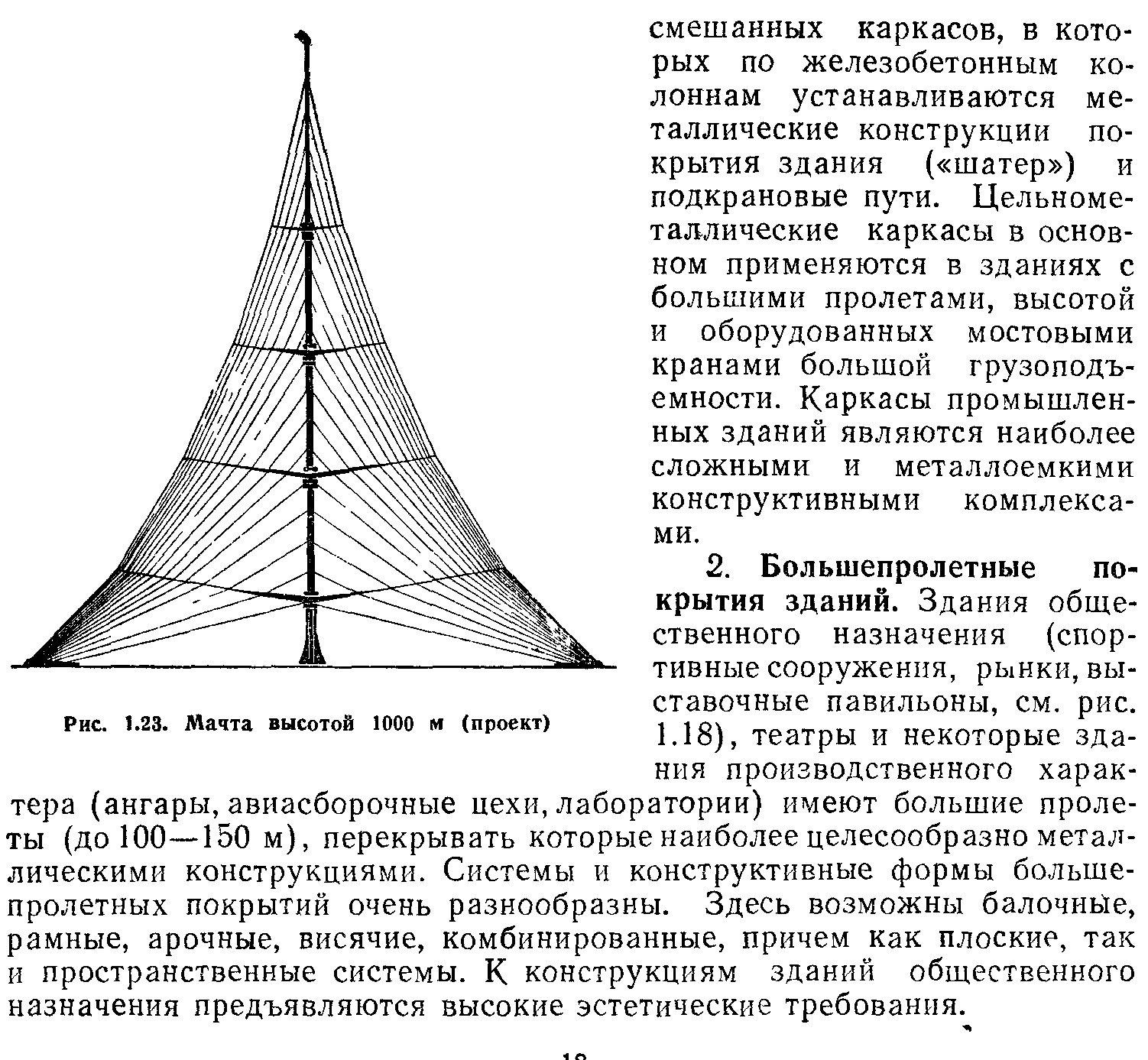

1 «Области применения стальных конструкций. Достоинства и недостатки.»

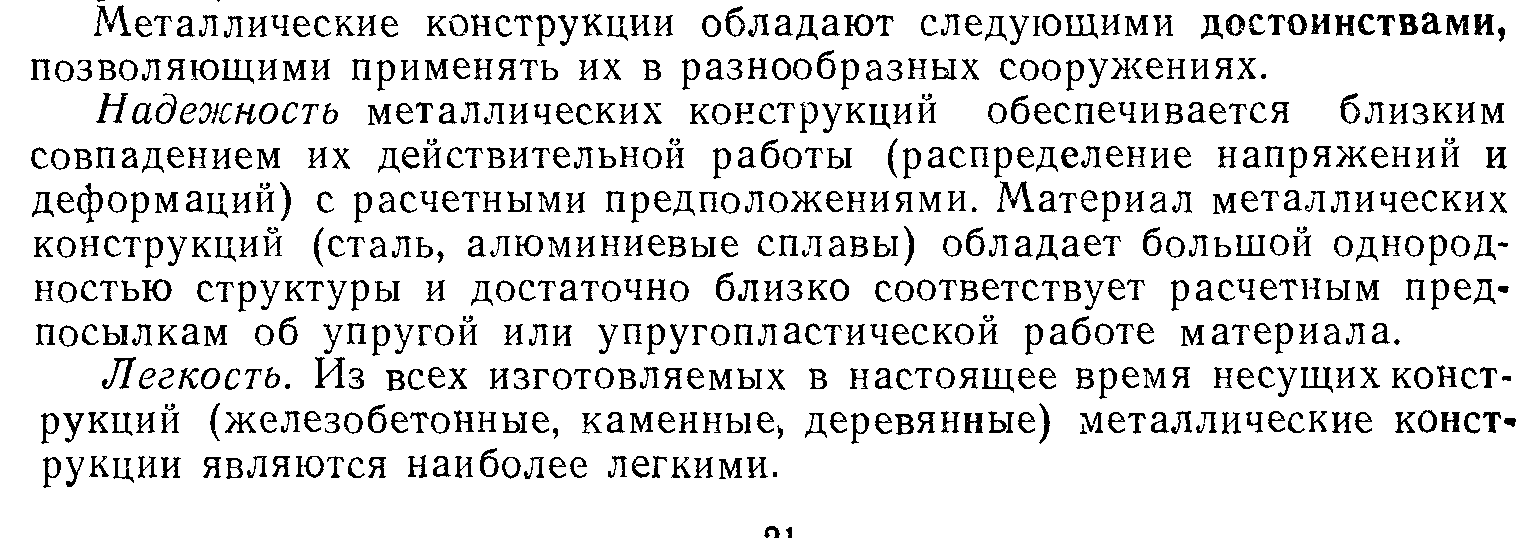

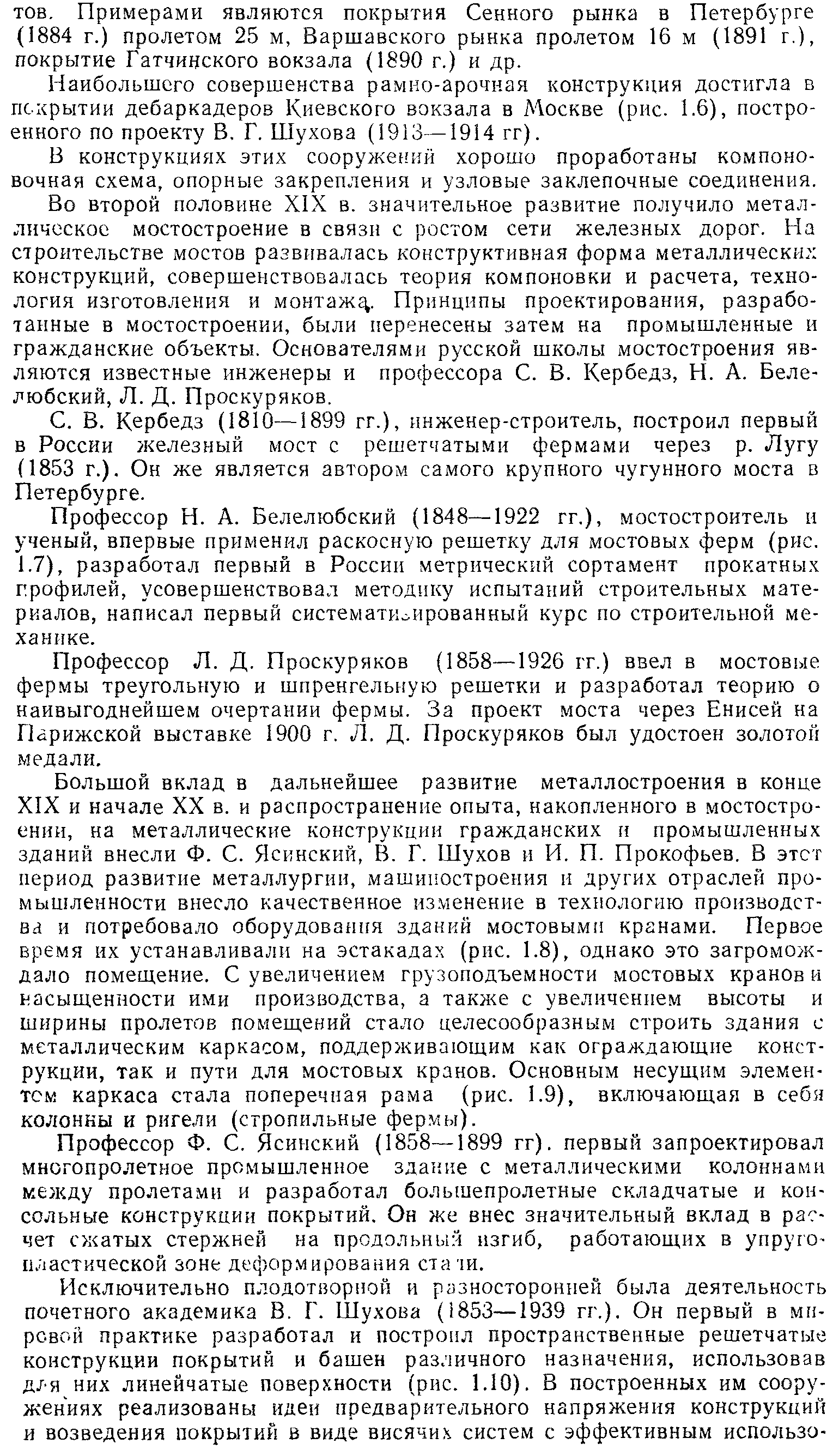

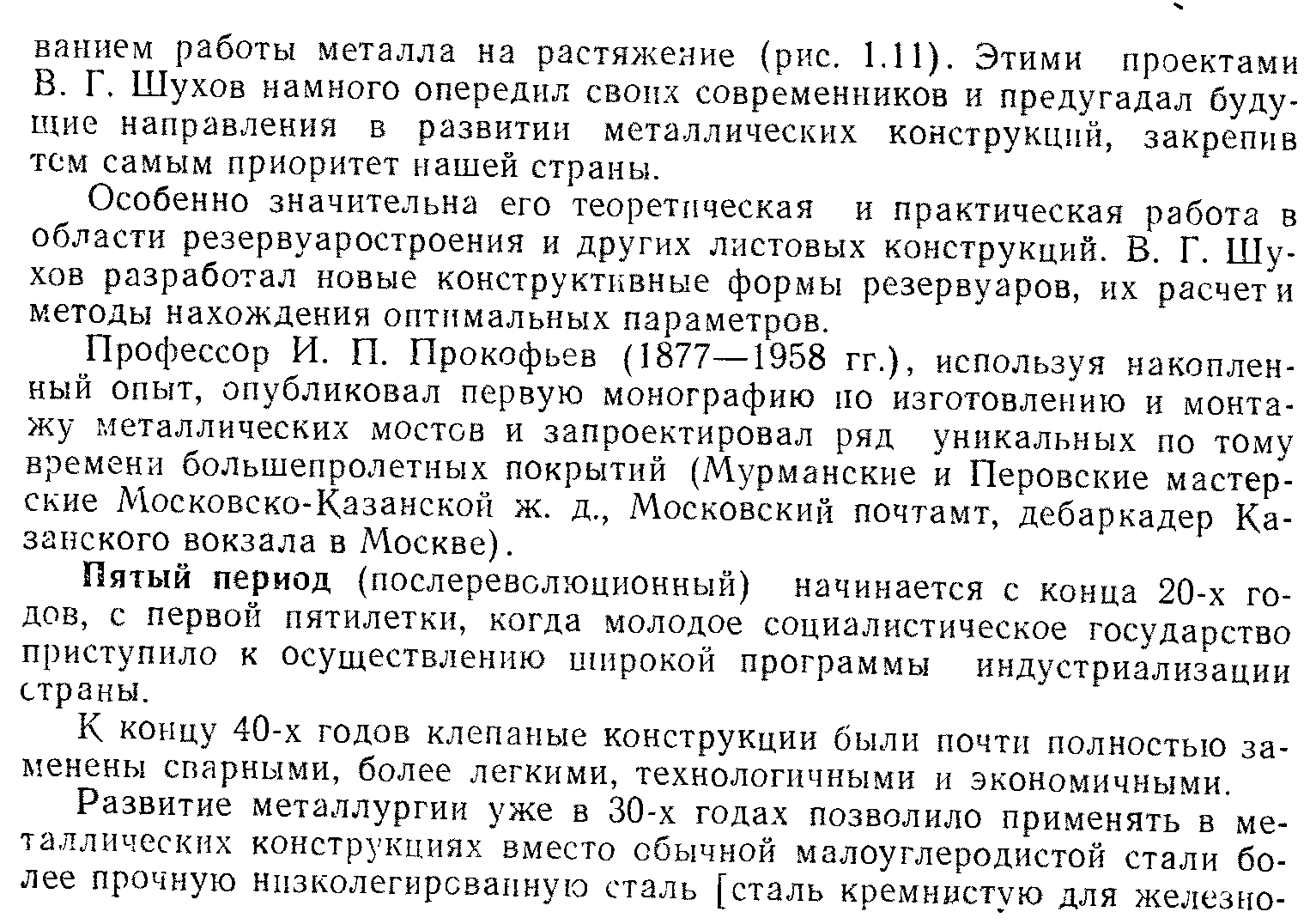

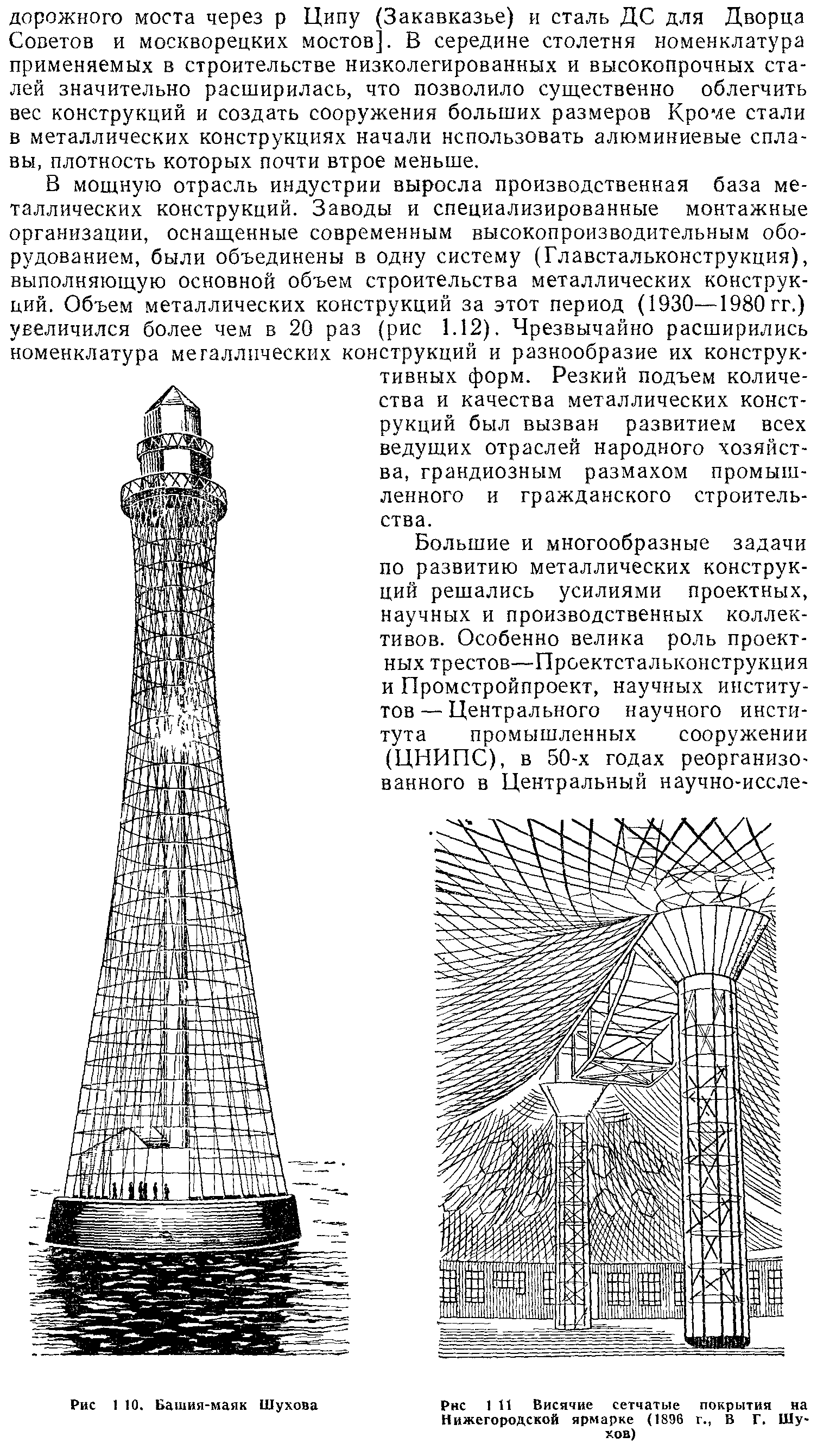

2 «Краткие сведения об истории металлических конструкций в России. Роль отечественных ученых в развитии мк»

3 «Требования к сталям, применяемым для мк»

4 «Какие испытания к сталей проводят для определения их предела текучести,временного сопротивления, относительной деформации, модуля упругости»

3.7.1. Условные пределы упругости и текучести могут быть определены аналитическим и графическим способами.

Тензометр на образец устанавливают после приложения начальнойнагрузки, соответствующей 0,05–0,10 ожидаемой величины временного сопротивления

При испытании арматурных канатов предварительно проводят не менее чем двукратное нагружение —разгружение в интервале 0,1 — 0,35 ожидаемого разрывного усилия.

Нагрузка прикладывается равными или пропорциональными этапами, так чтобы до нагрузки, соответствующей искомому пределу, было не менее 8–10 этапов нагружения, считая от начальной нагрузки.

При достижении суммарной нагрузки, соответствующей 0,7–0,9 искомого предела, рекомендуется уменьшить величину этапа нагружения в два или четыре раза.

Выдержка при постоянной нагрузке на каждом этапе нагружения без учета времени приложения нагрузки должна быть не более 10с

3.7.2. Условный предел текучести определяют аналитическим способом. Вычисляют величину остаточной деформации = 0,2% базы тензометра; затем определяют среднюю величину упругой

деформации на одном этапе нагрузки, исходя из величины средней деформации, найденной на этапах нагружения в интервале 0,10–0,40 предполагаемого усилия, соответствующего пределу текучести, а для арматурных канатов в интервале 0,10–0,40 временного сопротивления.

Условные пределы упругости определяются в том же порядке: вычисляют величину остаточной деформации, например для равную =0,02% базы тензометра, используя среднюю величиу,

на одном этапе, определяют нагрузку Р 0,02 , соответствующую удлинению

3.7.3. Графический способ определения условных пределов текучести и упругости: строится диаграмма растяжения «нагрузка — удлинение». По оси ординат откладывают нагрузку, а по оси абсцисс —соответствующее удлинение (черт. 4).

На диаграмме проводится прямая, параллельная участку пропорциональной зависимости Р —на расстоянии от прямой части диаграммы вправо по оси абсцисс в направлении, равном заданной величине допуска на условно-мгновенную пластическую деформацию для условных пределов упругости или текучести. Сила, соответствующая пределу упругости или текучести, определяется точкой пересечения этой прямой с диаграммой растяжения.

При определении условного предела текучести и условного предела упругости графическим способом диаграмму растяжения Р — строят в таком масштабе, при котором 0,1% деформации образца соответствовал участок оси ординат длиной не менее 10 мм, а нагрузке, примерно соответствующей условному пределу текучести,— участок оси абсцисс не менее 100 мм.

Допускается определение условного предела текучести

1497–84 с проведением периодических контрольных испытаний с помощью тензометров.

Объем, периодичность и методика проведения испытаний должны быть установлены по нормативно-технической документации на готовую продукцию

5 «Испытания стали для определения ударной вязкости, вибрационной прочности.»

6 «Охарактеризуйте стали обычной, повышенной, высокой прочности по ГОСТ 27772-88.»

7 «Как получены значения нормативных и расчетных сопротивлений строительных сталей»

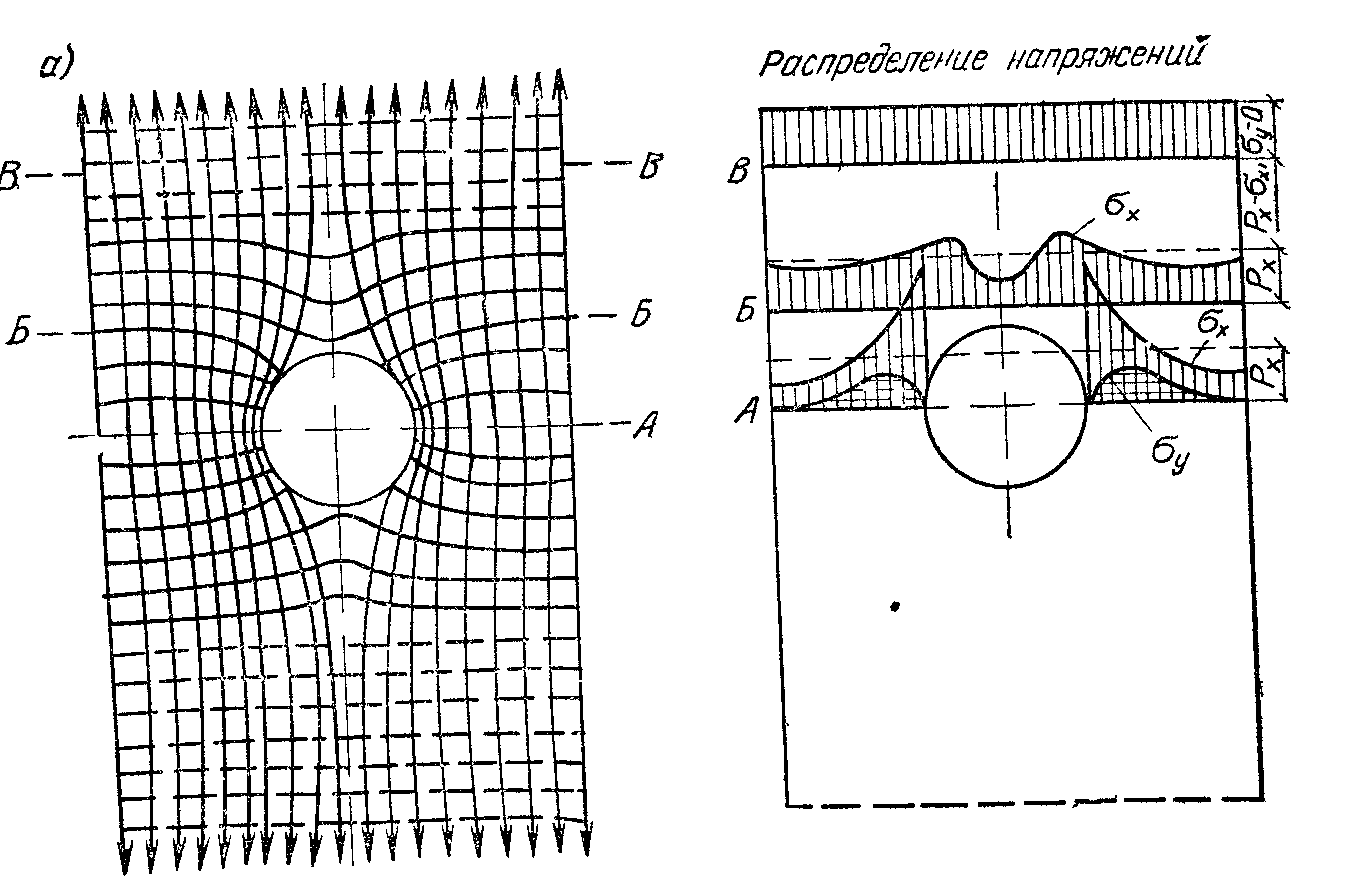

8 «Что означает коэф-т концентрации напряжений. Как влияет концентрация напряжений на прочность конструкций при низких темп-х и вибрационных нагрузках»

9 «Четыре группы конструкций в зависимости от условий эксплуатации»

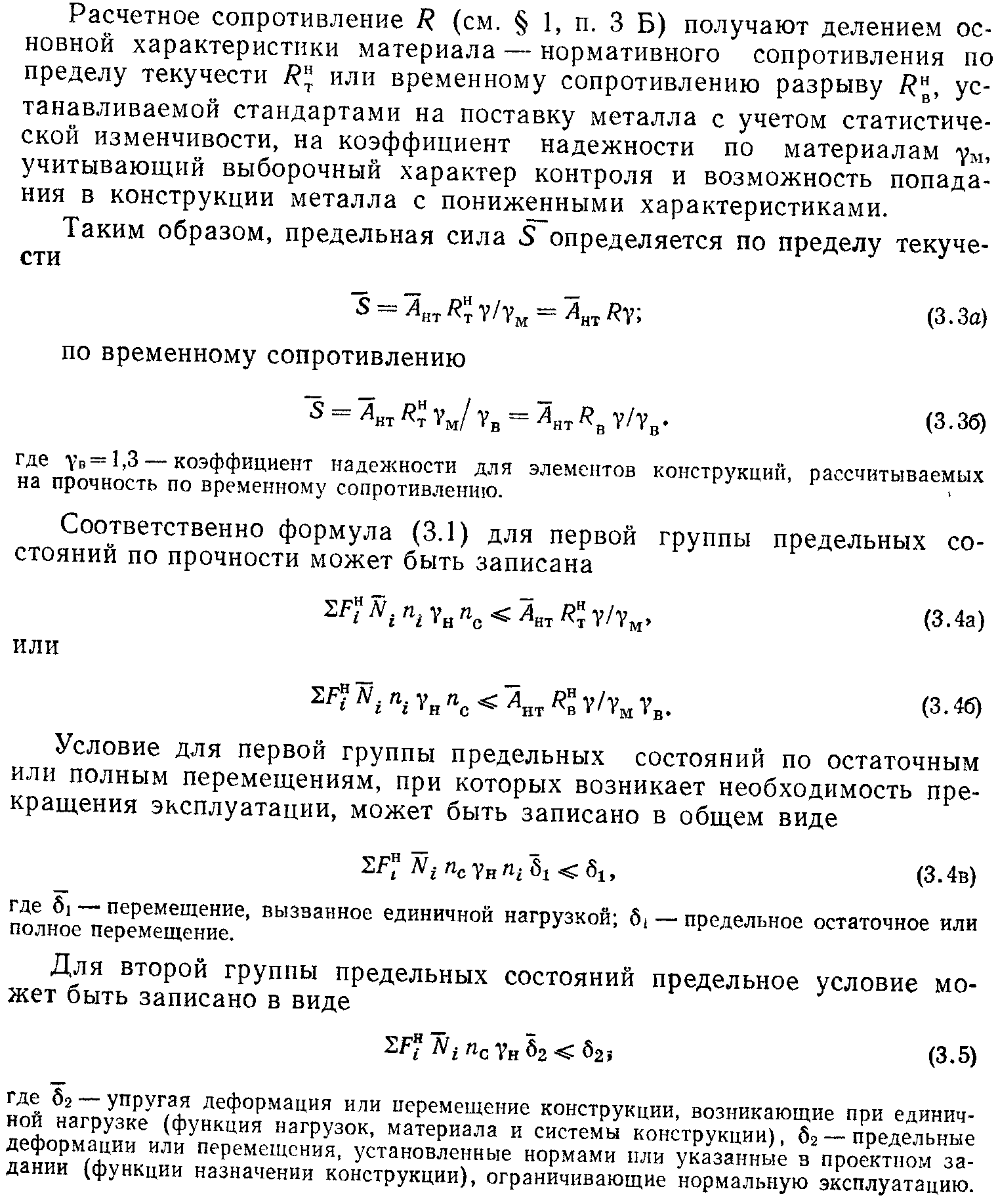

10 «Сущность расчета конструкций по расчетным предельным состояниям»

![]()

11 «Что означает сортамент профилей металлопроката стали. Удельные хар-ки для профилей, используемых при продольном изгибе и при поперечном изгибе»

![]()

Сортамент металлопроката позволяет найти необходимый

размер и вес металлопроката. Число, указанное в сортаменте

напротив размера, и есть искомый вес одного погонного метра

прокатного изделия. Прокатный сортамент в форме таблицы приводит теоретический вес в килограммах металлопроката. Эти данные позволяют производить расчеты массы прокатного изделия по его размерам, и наоборот, по его весу можно легко узнать размеры металлопроката. Прокатом может быть и

уголок, листы, трубы, швеллер, квадраты, и многое другое.

Прокатные изделия в зависимости от своего назначения имеют

разные формы поперечного сечения – профиля. Прокатные

профили различаются по форме и размерам.

Удельные характеристики показывают, насколько рационально

использован материал в поперечном сечении профиля для получения наибольшего значения расчетной характеристики. Показатель удельной площади профиля Ā w правомерно может быть использован только при одинаковых конструктивных формах стенок и поясов сравниваемых изгибаемых двутавровых профилей. В случаях же когда конструктивные

формы поясов или стенок сравниваемых профилей существенно

отличаются друг от друга, например, плоские и гофрированные стенки, то применение этого показателя даст искаженный результат. Для выявления рациональности использования материала в поперечном сечении при сравнении двутавровых профилей со стенками разной конструктивной формы, предлагается использовать в качестве безразмерной

характеристики Āw, пр - удельную приведенную площадь профиля, т. е. условную площадь поперечного сечения двутаврового профиля, момент сопротивления которого равен единице.

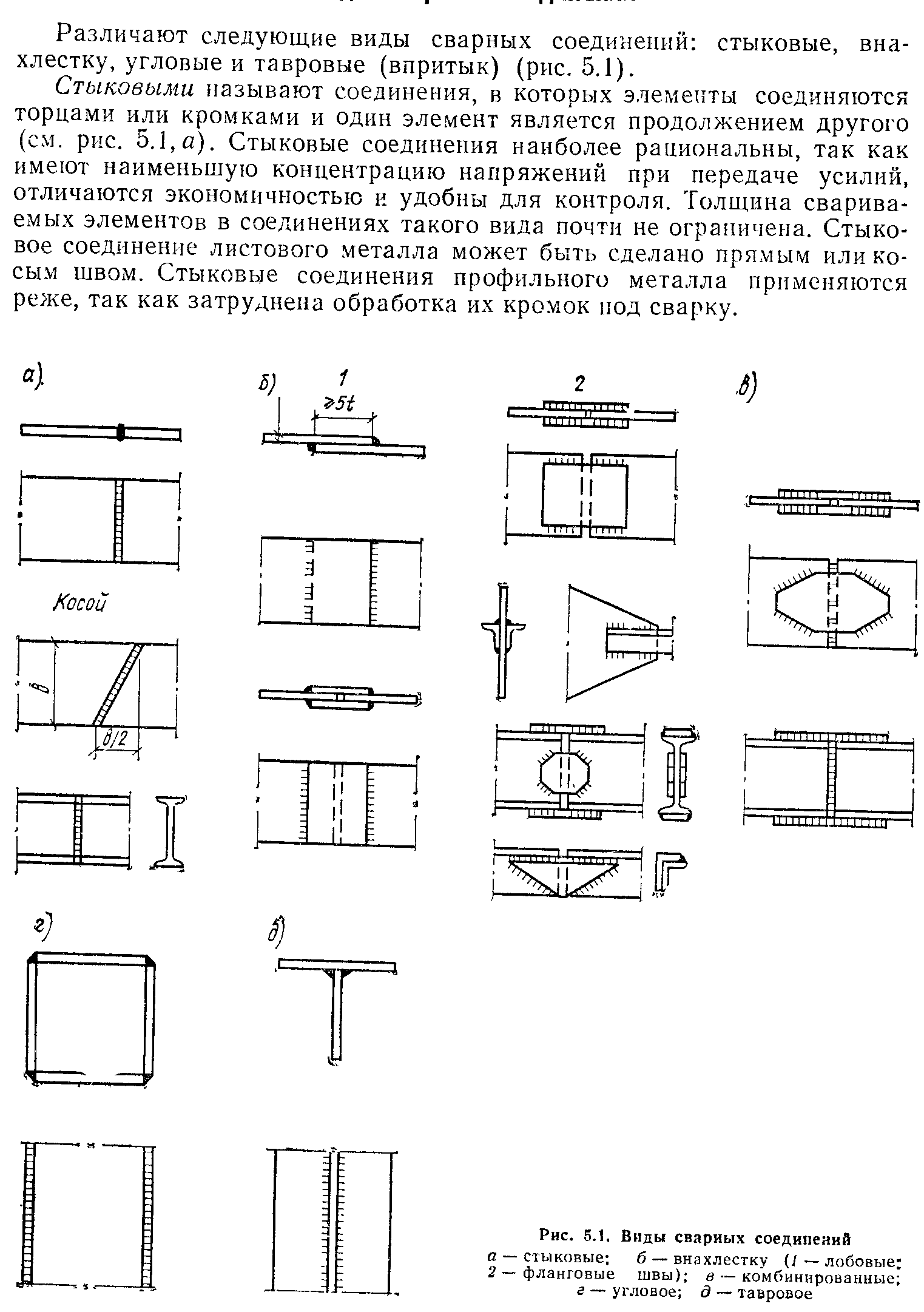

12 «Конструкция сварных соединений «встык» и «в нахлестку»»

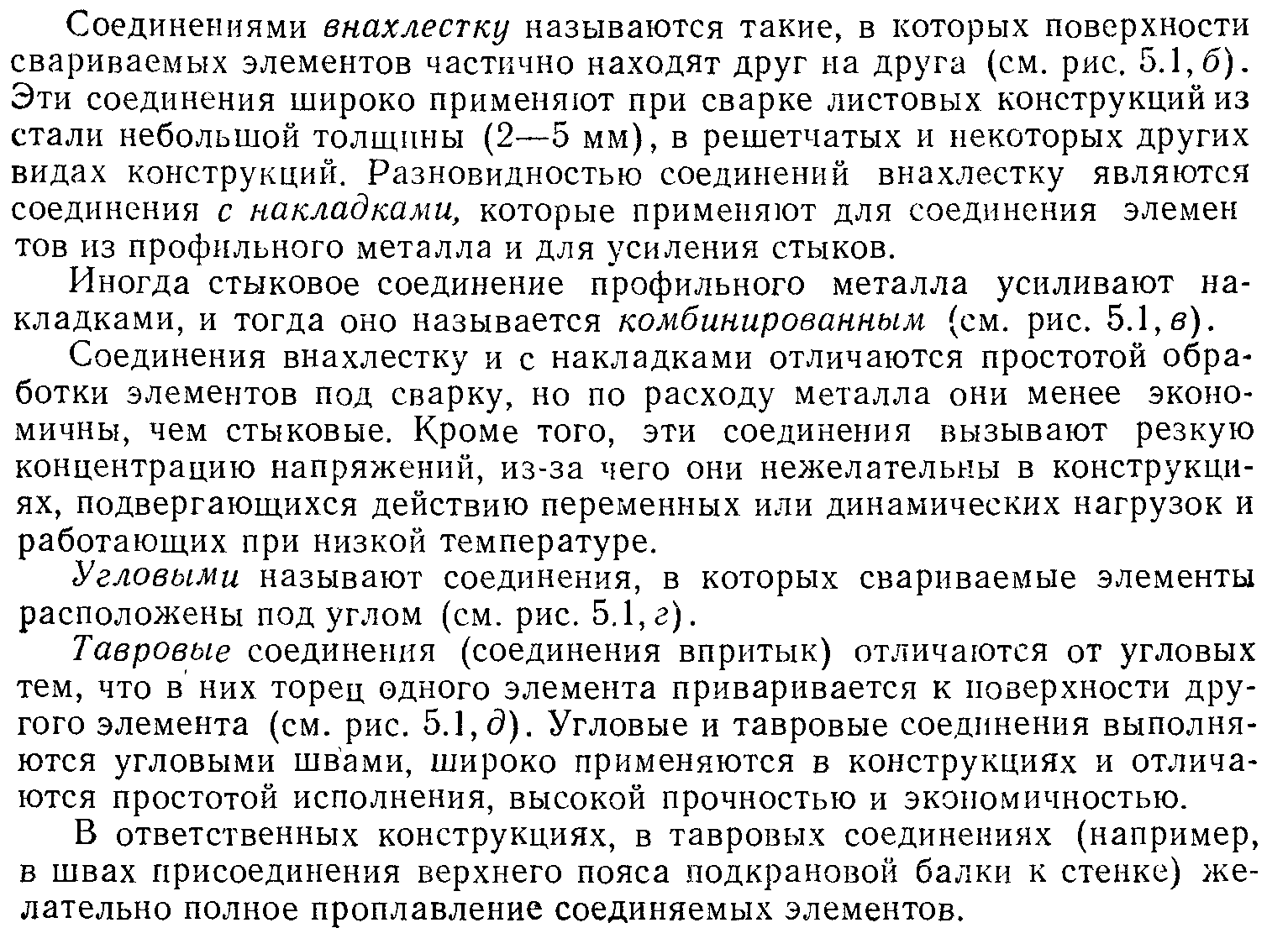

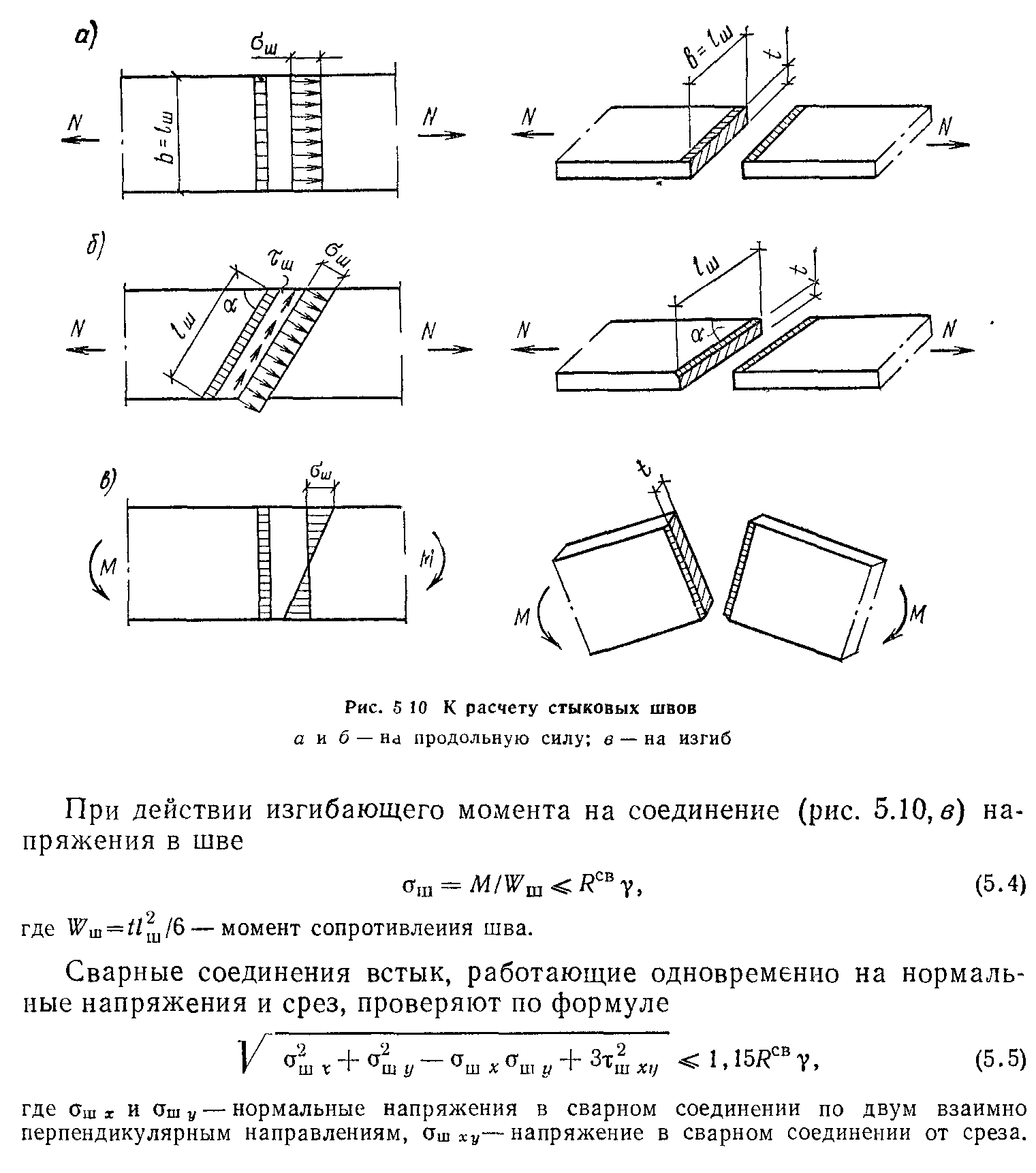

13 «Работа и расчет сварных соединений «встык»

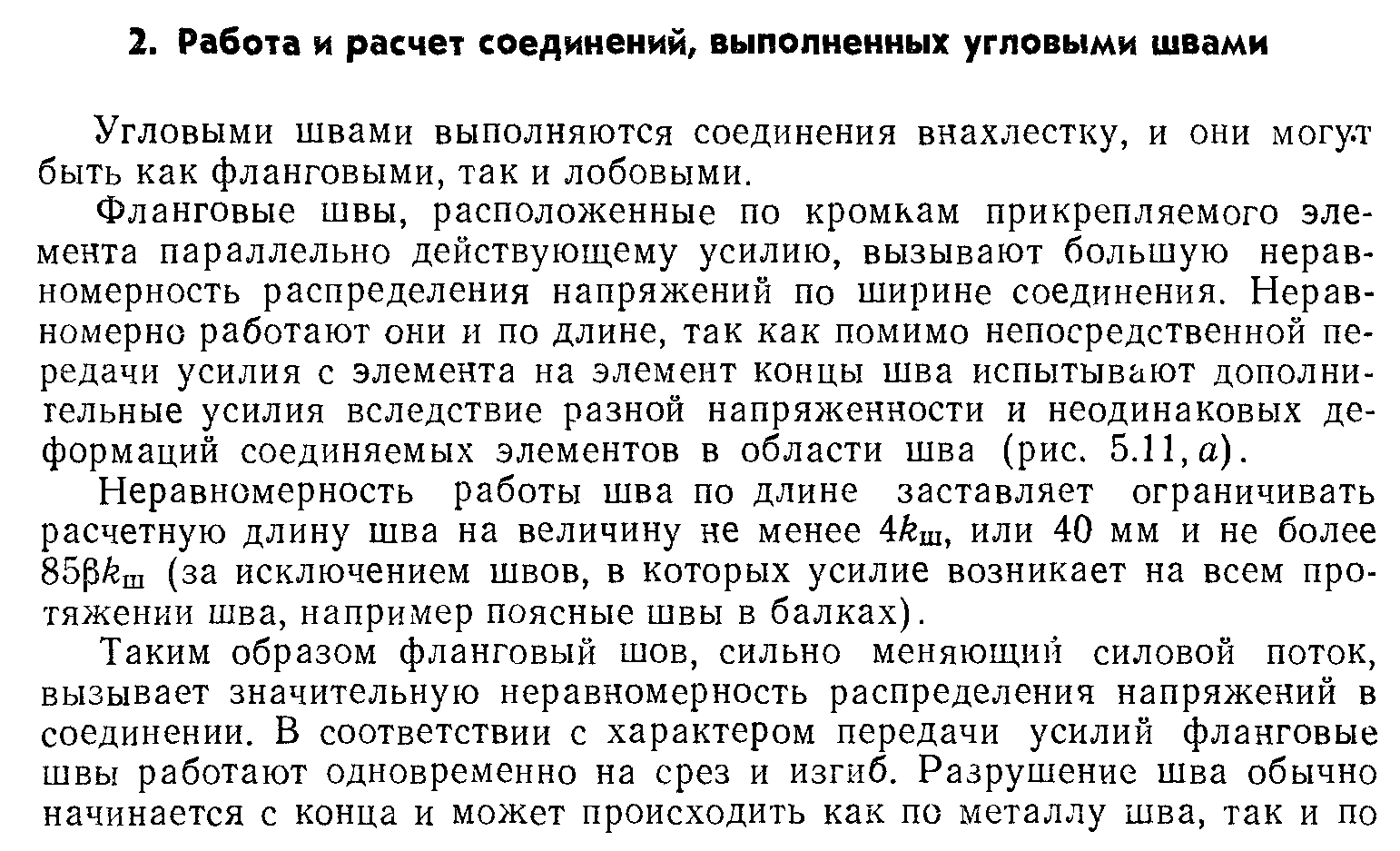

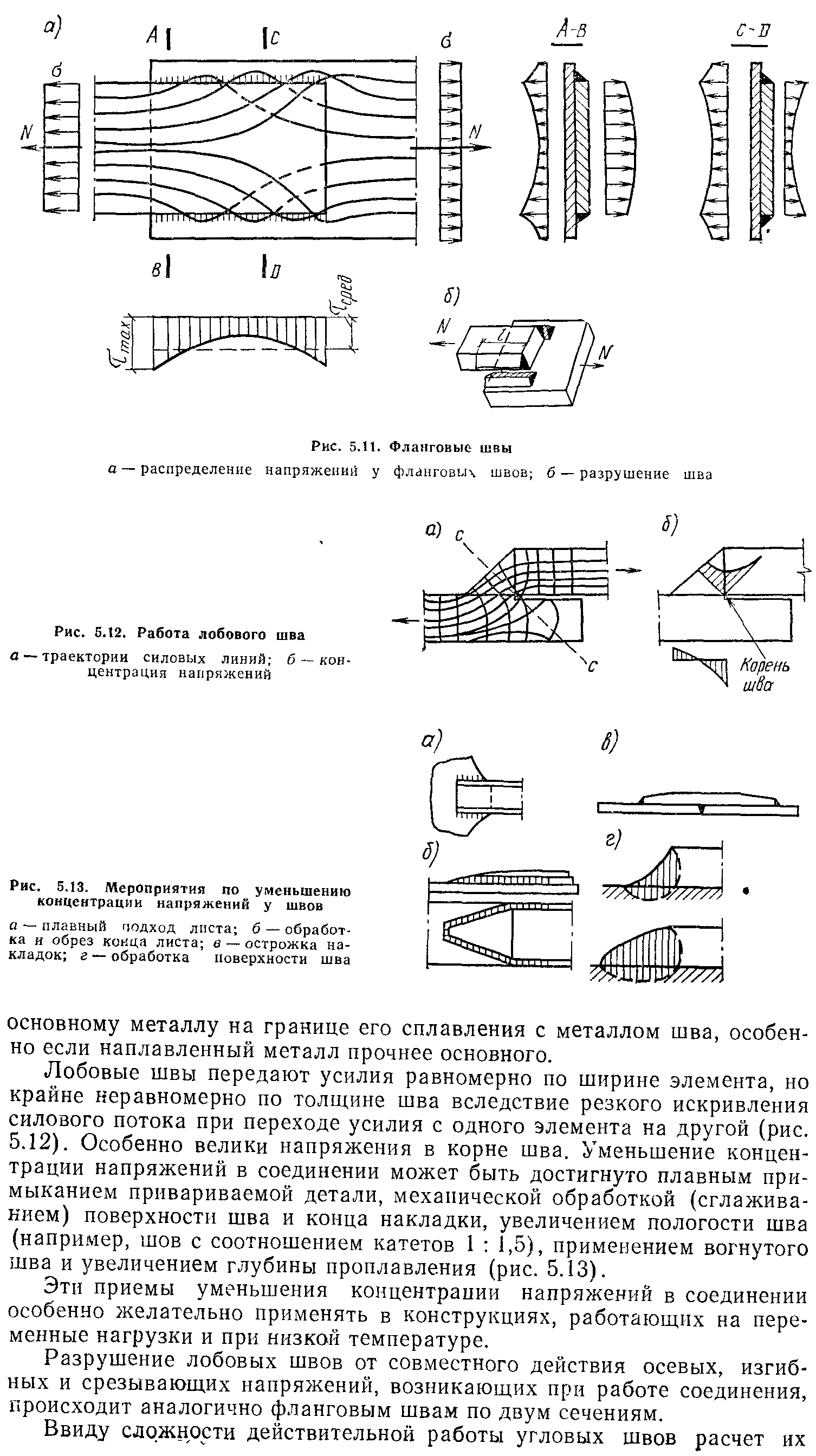

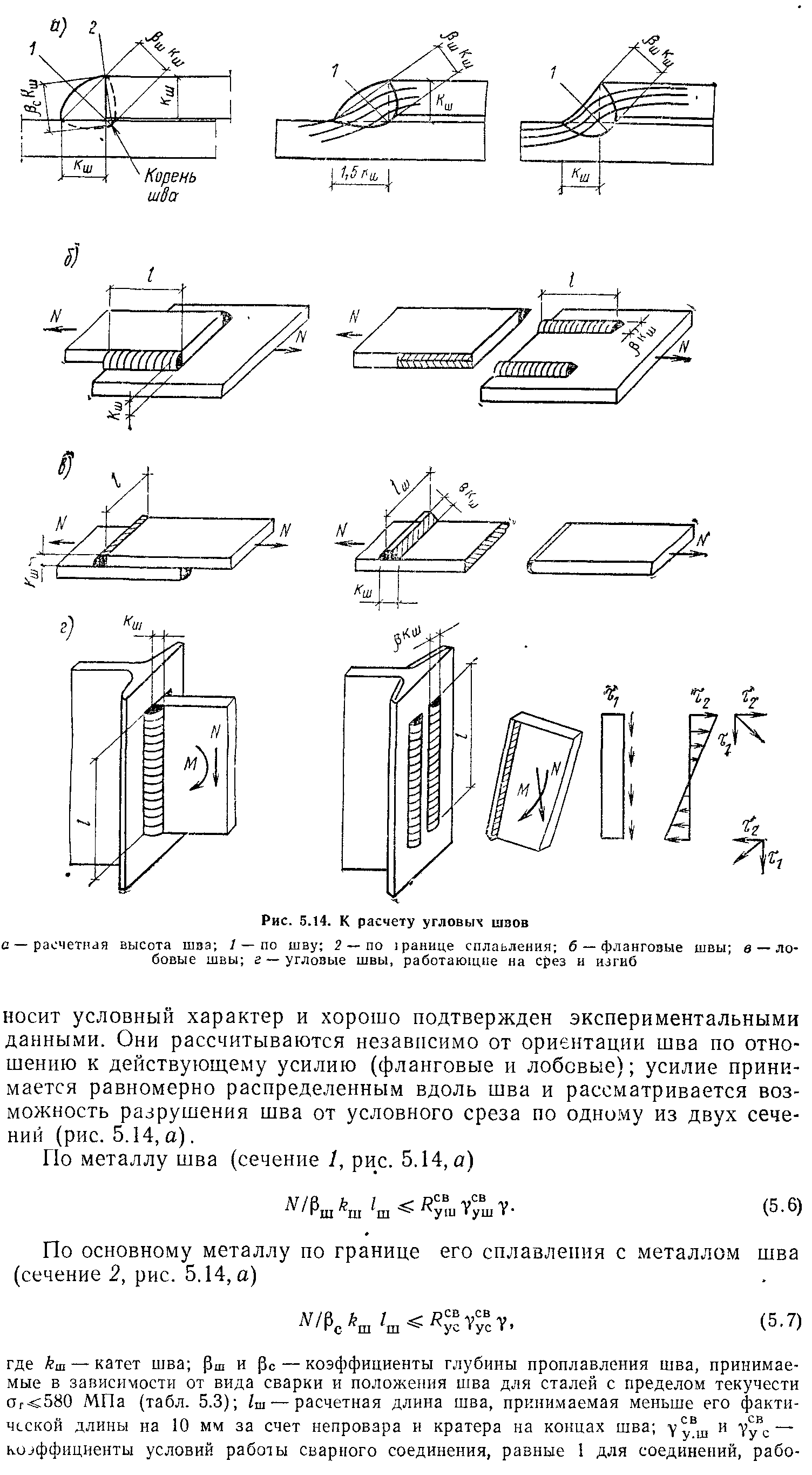

14 «Работа и расчет соединений с угловыми швами по наплавленному металлу и по зоне сплавления»

15 «Электродуговая сварка, механизация. Способы контроля качества сварных швов»

Электродуговая сварка является основным методом соединения строительных стальных конструкций, который почти полностью вытеснил место соединения клепкой. Быстрый рост производительности промышленности стальных конструкций в послевоенные годы связан прежде всего с переходом от клепаных конструкций к сварным. Уровень механизации сварочных работ на ведущих заводах стальных конструкций достиг 90—95%.

Наиболее широко применяется автоматическая сварка под слоем флюса и полуавтоматическая сварка в среде углекислого газа. На отдельных заводах применяют электрошлаковую сварку, контактную точечную и стыковую.

Особенностями сварки строительных стальных конструкций являются: большое количество разнообразных швов (длинных и коротких, криволинейных и прямолинейных, труднодоступных) и необходимость принятия специальных мер по предотвращению и устранению сварочных деформаций. Это в значительной мере уменьшает возможность механизации сварочных работ и требует и одном конструктивном элементе применения различных способов сварки.

Эффективность сварочных работ при изготовлении строительных конструкций определяется разработкой технологического процесса, организацией работ в соответствии с разработанным технологическим процессом, организацией контроля за качеством сборки конструкции, выполнением технологии сварочных работ и качеством сварных соединений.

При разработке технологического процесса сварки конструкций должны быть определены способы сварки, порядок наложения швов, приспособления и вспомогательное оборудование, необходимые для выполнения сварочных работ, виды обработки кромок свариваемых деталей и размеры зазоров между ними, сварочные материалы, режимы сварки, виды сварочной аппаратуры и источники питания.

При выборе видов сварки необходимо иметь в виду, что механизированная сварка (автоматическая, под флюсом, полуавтоматическая в среде углекислого газа) обеспечивает высокие качество, производительность и экономичность. Ручную сварку в настоящее время на заводах применяют главным образом при сборке — для прихватки конструкций.

Автоматическую сварку под слоем флюса с экономической точки зрения целесообразно применять при длине швов не менее 1500 мм. Наибольшее распространение на заводах стальных конструкций получили переносные универсальные сварочные тракторы ТС-17, предназначенные для автоматической сварки под слоем флюса швов, расположенных снизу. Однодуговые сварочные тракторы ТС-17 используются при сварке прямолинейных и кольцевых стыковых швов с разделкой и без разделки кромок, угловых швов в тавровых и нахлесточных соединениях. Трактор ТС-26 применяется для сварки стыковых швов толщиной до 40 мм, а трактор ТС-32 — для сварки стыковых швов толщиной до 12 мм. В тракторах ТС-26 и ТС-32 специальный ползун позволяет формировать шов с обеих сторон свариваемых деталей одновременно, т. е. за один проход трактора. Переносные сварочные автоматы нецелесообразно использовать для сварки коротких швов и швов, расположенных в стесненных условиях. В этих случаях приходится затрачивать много времени на переноску трактора от одного изделия к другому, стесненные условия не дают возможности разместить и перемещать его по конструкции.

Сварочные головки рекомендуется применять для автоматической сварки под слоем флюса прямолинейных и кольцевых стыковых швов, угловых швов, расположенных в нижнем положении. В отличие от переносных сварочных автоматов, сварочные головки перемещаются по направляющим на подвесных консолях или порталах, расположенных над свариваемыми конструкциями. Особенно часто применяются головки АБС для сварки на постоянном и переменном токе проволокой диаметром от 3 до 5 мм. Скорость сварки от 14 до 110 м/ч.

На заводах применяются также двухдуговые сварочные головки А-639 и тракторы ДТС-38, предназначенные для одновременной сварки двумя электродами. Применение двухдуговых сварочных аппаратов значительно увеличивает скорость сварки.

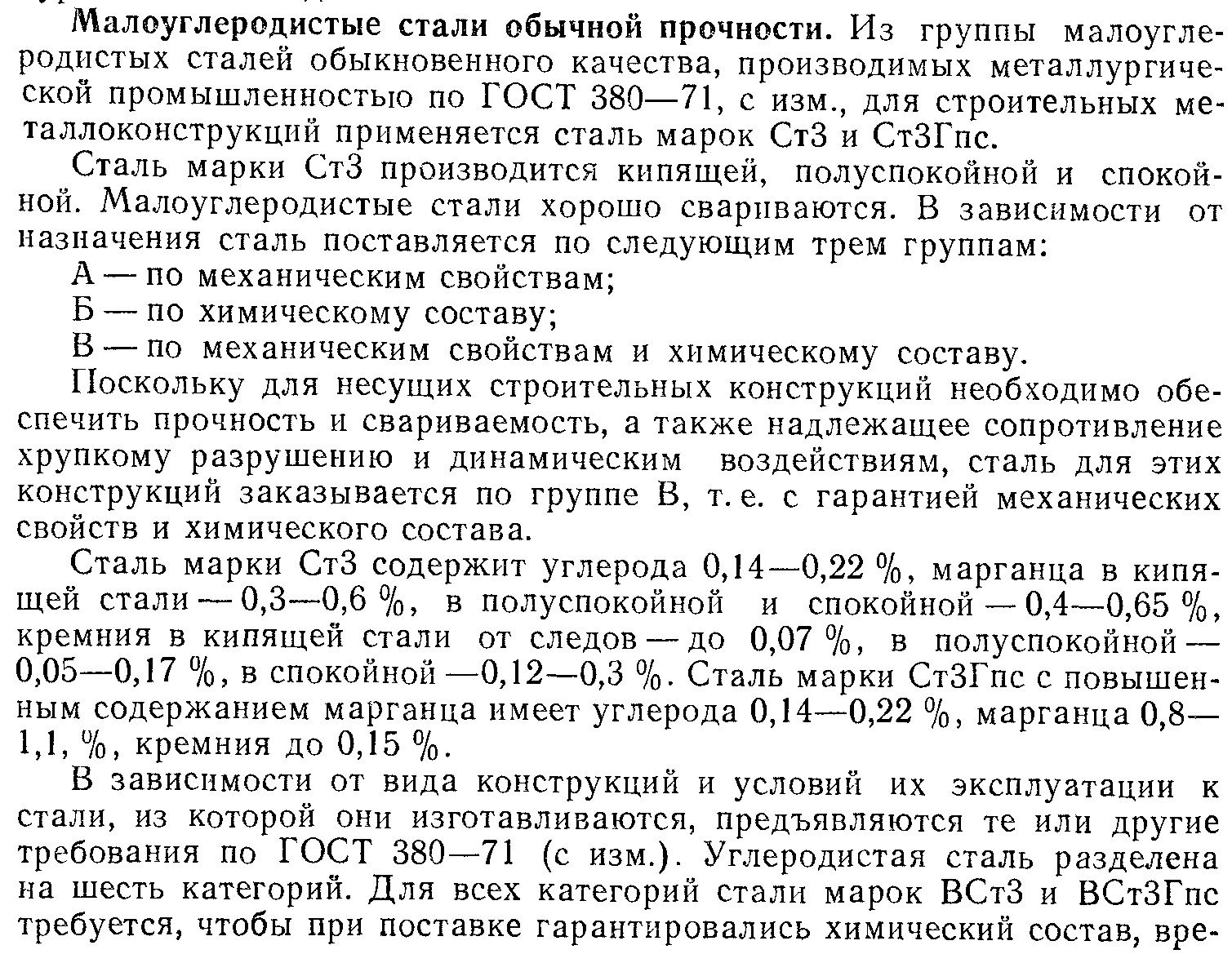

Способы контроля качества сварных швов |

Контроль качества сварных соединений включает три этапа:

Механические испытания сварных соединений. Испытания производят в соответствии с ГОСТ 6996-66. Методика определения размеров образцов, требования, предъявляемые к оборудованию для испытаний, условия проведения испытаний и подсчет результатов должны соответствовать:

Гидравлическое испытание при давлении, на 25-50% превышающем рабочее. Пневматическое испытание наполнением контролируемой емкости сжатым воздухом. Вакуумным способом с применением вакуумной камеры из прозрачного оргстекла. Испытание керосином, способным проникать через неплотности шва. Испытание аммиаком. Испытуемые швы покрывают бумажной или марлевой лентой, пропитанной 5%-ным водным раствором азотнокислой ртути или фенолфталеином. В изделие нагнетают воздух в смеси с аммиаком до определенного давления. Проходя через неплотности шва, аммиак оставляет на бумаге черные (раствор азотнокислой ртути) или красные (фенолфталеин) пятна. Испытание с помощью течеискателей. Применяют гелиевые или галоидные течеискатели. При контроле гелиевым течеискателем внутри испытуемого сосуда создают глубокий вакуум, а снаружи сварные швы обдувают смесью воздуха с гелием. Через неплотности гелий проникает внутрь сосуда, а затем в течеискатель, оборудованный аппаратурой для его обнаружения. Металлографические исследования. С помощью металлографического анализа проверяют качество структуры металла сварного соединения. В зависимости от степени увеличения рассматривают макро- и микроструктуру с увеличением соответственно в 2-10 и 100-500 раз. Просвечивание рентгеновскими и гамма-лучами. Рентгеновские лучи обладают значительной проникающей способностью и действуют на фотопленку подобно световым. Выпускаются переносные рентгеновские установки РУП-60-20-1, РУП-120-5-1, РУП-150-10-1, РУП-200-5-1, РУП-400-5-1, РУП-1000-2-1 для просвечивания стальных изделий толщиной до 200 мм и алюминиевых - до 550 мм. Просвечивание гамма-лучами. Для выявления внутренних дефектов применяют гамма-лучи, возникающие при самопроизвольном распаде некоторых элементов (радий, уран). Для контроля сварных швов используют искусственные радиоактивные вещества (изотопы), например кобальт-60, цезий-137 и др. Гамма-излучатели хранятся в специальных защитных контейнерах; работа с ними регламентируется инструкциями и правилами санитарной инспекции. Изотопы действуют в течение более или менее длительного времени, например: кобальт - 60-5,24 года, цезий - 137-33 года, европий - 152-12,7 года, тулий - 170-129 дней и т. д. Выпускаются передвижные установки с гамма-излучателями: ГУП-Со-0,5-1, ГУП-Со-5-1, ГУП-Сs-2-1 н др. Ультразвуковой метод контроля. Этот метод контроля основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Отразившись от нижней поверхности изделия, ультразвук возвратится, будет принят датчиком, преобразован в электрические колебания и подан на экран электронно-лучевой трубки. При наличии дефектов ультразвуковые колебания исказятся: это будет видно на экране электронно-лучевой трубки, где появится всплеск искажение. По характеру и размерам искажений определяют виды и размеры дефектов. Магнитографический способ контроля. Сущность способа основана на использовании магнитного рассеяния, возникающего над дефектом при намагничивании проверяемого изделия. При наличии в шве дефекта магнитный поток будет огибать его, создавая магнитный поток рассеяния. Эти потоки преобразуются в электрические сигналы на экране осциллографа; по характеру сигнала определяют дефект. Люминесцентный способ контроля.Основан на свойстве некоторых веществ (люминофоров) светиться при действии ультрафиолетовых лучей. Этот способ применяют для обнаружения поверхностных дефектов, например мельчайших трещин. Перед контролем участок шва очищают от загрязнений и наносят на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места. |

16 «Конструирование и расчет соединений при обычных болтах»

17 «Конструирование и расчет соединений при высокопрочных болтах.»

Различают две конструктивные разновидности соединений — стыки и прикрепления элементов друг к другу.

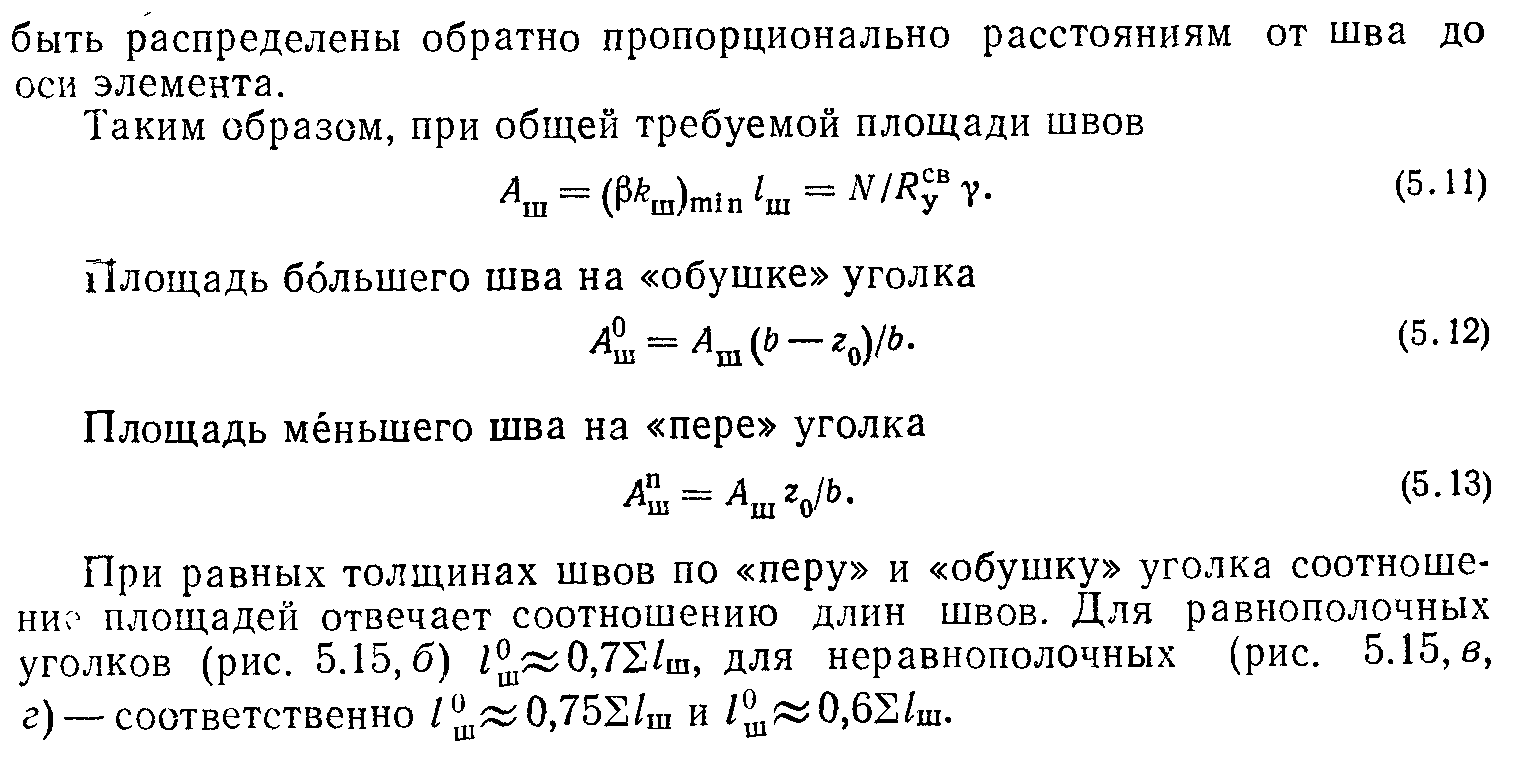

Стыки листового металла осуществляют двусторонними (рис. 6.7, а) или односторонними (рис. 6.7,б) накладками. Двусторонние накладки, обеспечивающие симметричную передачу усилия, предпочтительнее. Стыки с односторонней накладкой дают эксцентричное соединение, в котором силовой поток отклоняется от своего первоначального направления, возникают изгибающие моменты, и необходимое по расчету число болтов увеличивают в этом случае на 10%. При соединении листов неодинаковой толщины разницу их толщины компенсируют постановкой прокладок, причем число болтов, работающих через прокладку, должно быть также увеличено на 10% против расчетного.

С тыки

профильного металла (рис. 6.8) выполняют

накладками: уголки — уголковыми,

двутавры и швеллеры — листовыми.

Благодаря значительной жесткости

самого соединяемого профиля эксцентриситет

прикрепления накладок слабо сказывается

на работе соединения, в связи с чем

число болтов против расчетного не

увеличивается.

тыки

профильного металла (рис. 6.8) выполняют

накладками: уголки — уголковыми,

двутавры и швеллеры — листовыми.

Благодаря значительной жесткости

самого соединяемого профиля эксцентриситет

прикрепления накладок слабо сказывается

на работе соединения, в связи с чем

число болтов против расчетного не

увеличивается.

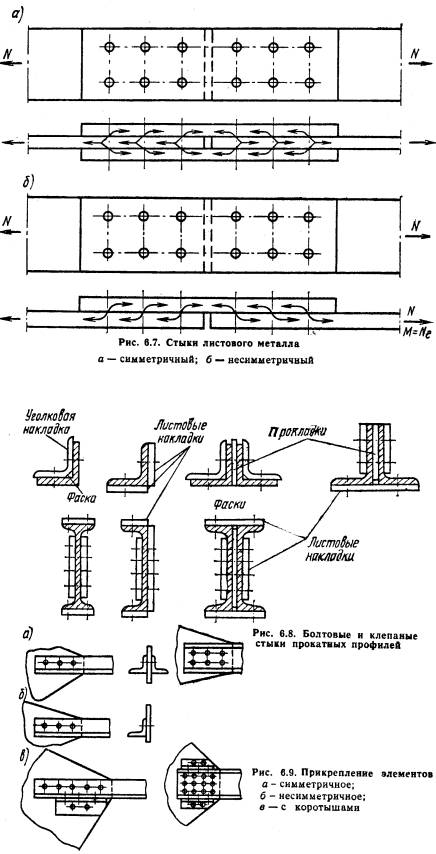

Прикрепление элементов осуществляют внахлестку (рис. 6.9). Для работы соединения предпочтительнее симметричное прикрепление элементов с двух сторон (рис. 6.9, а). При одностороннем прикреплении жесткого элемента к гибкому, например уголка к фасонке (рис. 6.9,б), появляется эксцентриситет, что требует увеличения числа болтов соединения на 10 % против расчетного.

Если возможная длина прикрепления элемента ограничена, то часть болтов располагают на специальных коротышах (рис. 6.9,в). Из-за увеличения пути передачи усилия через коротыш и большей деформативности соединения число болтов на одной из полок коротыша увеличивают на 50 % против расчетного.

При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов во всем сооружении. Наибольшее применение находят в конструкциях средней мощности болты диаметром d= 20—24 мм, а в тяжелых конструкциях диаметром d= 24—30 мм.

Допускается элементы в узле крепить одним болтом. В соединениях на высокопрочных болтах в случае перепада плоскостей стыкуемых деталей от 0,5 до 3 мм на выступающей детали должен быть сделан скос с уклоном 1:10. При перепадах более 3 мм необходимо применять прокладки из стали той же марки, что и в конструкции, обработанные с двух сторон тем же способом, каким обрабатывались детали соединения.

На монтаже болтовые соединения производят болтами обычной прочности и высокопрочными. Болты обычной прочности бывают грубой, нормальной и повышенной точности. Болты нормальной и повышенной точности отличаются от болтов грубой точности более высоким качеством обработки поверхности, не влияющим на расчетные характеристики прочности соединения. Это обстоятельство необходимо учитывать, так как взаимозаменяемость болтов возможна.

В соединениях на болтах обычной прочности усилия от одного элемента к другому передаются за счет работы кромок отверстий на смятие и стержня болта на срез. Различают соединения на высокопрочных болтах двух видов: сдвигоустойчивые и с несущими болтами.

В подготовку стыкуемых поверхностей входит, как всегда, их очистка от грязи, ржавчины, снега, льда, масла и пыли. Кроме того, необходимо спилить напильником или срубить зубилом заусенцы на кромках деталей и отверстий, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортировки конструкций, при их погрузке или разгрузке. Без выполнения этих работ обеспечить плотное взаимное соприкосновение всех деталей стыка невозможно.

На объекте проектное расположение монтируемых элементов достигают совмещением всех отверстий с помощью проходных оправок, диаметр цилиндрической части которых должен быть на 0,2 мм меньше диаметра отверстий. С помощью кувалды оправку забивают в отверстия, при этом коническая часть упирается в кромки отверстий, которые по мере перемещения оправки в глубь пакета совмещаются. Часть отверстий (не менее 10%) должна быть заполнена пробками, которые служат для фиксации взаимного расположения соединяемых элементов и предупреждения их сдвига. Поэтому длина цилиндрической части пробки должна быть больше суммарной толщины всех деталей собираемого элемента (толщины пакета), а длина конической части обеспечивать только удобство установки пробки в отверстия. Когда пробки установлены, оправки можно извлечь.

Стяжка пакета соединяемых деталей производится сборочными болтами, которые устанавливают в каждое третье отверстие, но не дальше, чем через 500 мм. Болты затягивают до отказа и после установки смежного болта дополнительно подтягивают.

После рассверливания и прочистки отверстий, свободных от сборочных болтов, последние развинчивают, последовательно переставляют в подготовленные отверстия проектного диаметра и рассверливают освободившиеся отверстия. Тогда только приступают к постановке постоянных болтов.

Гайки постоянных и временных болтов завертывают ручными коликовыми ключами, обычными или трещоточными. Ключи с трещотками, имеющие рабочий ход только в одном направлении, удобнее, так как их не нужно снимать и переставлять после каждого поворота.

Отличительная особенность монтажных ключей в том, что они имеют с одной стороны зев для гайки определенного размера, а с другой коническую часть - колик, который служит оправкой при совмещении отверстий собираемых деталей или конструкций.

В сдвигоустойчивых соединениях не происходит взаимного смещения соединяемых элементов, действующие усилия воспринимают только силы трения, а сами болты непосредственного участия в передаче усилий не принимают. В этом состоит их принципиальное отличие от соединений с болтами нормальной и повышенной точности.

В соединениях на несущих высокопрочных болтах наряду с силами трения в передаче усилий участвуют и сами болты, которые вступают в работу аналогично другим болтовым соединениям после того, как действующее усилие преодолеет силы трения, произойдет сдвижка соединяемых деталей, и гладкая часть стержня болта начнет контактировать с кромками отверстий соединенных деталей. Ввиду большой механической прочности болта несущую способность таких соединений лимитирует не срез стержня, а смятие отверстия. Из этого очевидна зависимость: чем больше толщина элементов пакета, тем большая нагрузка может быть воспринята болтом. Наличие двух факторов - трения и смятия кромки отверстия - повышает несущую способность болта в 1,5-2 раза по сравнению с болтом в сдвигоустойчивых соединениях и снижает соответственно число необходимых болтов и стоимость самого соединения.

Как правило, на болтах грубой и нормальной точности собирают малоответственные конструкции - фонари, площадки, лестницы, неответственные связи; на болтах повышенной точности - все остальные конструкции, а на высокопрочных болтах - конструкции с тяжелым режимом работы. Примером использования высокопрочных болтов могут служить монтажные соединения подкрановых балок больших пролетов для мостовых кранов.

Монтаж соединений на болтах обычной прочности состоит из следующих операций: подготовки стыкуемых поверхностей; совмещения отверстий под болты; стягивания пакета (соединяемых деталей стыка); рассверливания отверстия до проектного диаметра, если на заводе они были выполнены на меньший диаметр.

Болтовое монтажное соединение должно иметь не менее двух отверстий. В одно из них сначала вставляют колик ключа для совмещения другого отверстия, в которое устанавливают болт, и затягивают его. После этого ключ извлекают и в освободившееся отверстие вставляют второй болт. Для надежной работы болтового соединения гайки закручивают, создавая в болтах натяжение 1,7 МПа.

Под головки и гайки постоянных болтов обязательно ставят шайбы (не более двух под одну гайку и одной под головку). В местах примыкания головки или гайки к наклонным поверхностям ставят косые шайбы. Резьба болта должна находиться вне отверстия соединяемых элементов, а гладкая часть стержня не должна выступать из шайбы.

Обязательное требование: головки и гайки болтов должны плотно соприкасаться с плоскостями элементов конструкций. На каждом болте со стороны гайки должно оставаться не менее трех ниток с полным профилем резьбы.

Проверка качества затяжки болтов проводится простукиванием их молотком массой 0,3-0,4 кг. Если болт дрожит или смещается, значит, он затянут плохо. Плотность затяжки деталей проверяют щупом толщиной 0,3 мм, который не должен входить между собранными деталями более чем на 20 мм.

Монтажное соединение на высокопрочных болтах имеет некоторые особенности, связанные с подготовкой соединяемых поверхностей под стыковку и способом натяжения болтов.

В условиях стройплощадки соединяемые поверхности подготовляют газопламенной очисткой или обработкой стальными щетками.

Огневую очистку производят специальными многопламенными горелками. Благодаря высокой температуре пламени (до 1800°С) происходят быстрое нагревание и температурная деформация поверхностного слоя обрабатываемой детали, в результате чего окалина и ржавчина отслаиваются, грязь и жир сгорают.

Поверхности, обработанные огневым способом, очищают от продуктов сгорания и отслоившейся окалины стальными щетками и чистой ветошью, после чего приступают к сборке соединения. Разрывы во времени между окончанием подготовки и установкой болтов не должны превышать 4-6 ч, так как с увеличением времени снижается надежность контакта обработанных поверхностей.

Перед постановкой болты и гайки помещают в решетчатую тару и опускают в кипящую воду для очистки от заводской консервирующей смазки, затем - в ванну со смесью 15% минерального масла и 85% бензина.

Надежная работа соединений на высокопрочных болтах может быть обеспечена только при стабильном натяжении всех болтов. В условиях монтажной площадки определение усилия натяжения практически невозможно, поэтому принята методика косвенной оценки усилия натяжения через величину крутящего момента Мкр, который необходимо приложить к гайке для получения заданного натяжения болта.

Зависимость между крутящим моментом и натяжением болта Р определяется зависимостью Мкр = kPd,

где k - коэффициент закручивания болта; d - номинальный диаметр болта, м.

Значение коэффициента закручивания зависит от качества болтов, гаек и шайб и в среднем составляет 0,14-0,22.

Натяжение по крутящему моменту выполняют сначала гайковертом на 70-80% проектного усилия с последующей затяжкой динамометрическим ключом.

Конструкции ключей можно разделить на два типа: индикаторные и предельного момента. Индикаторные ключи показывают величину прикладываемого момента, а ключи предельного момента срабатывают при достижении крутящим моментом заданной величины.

На конце рукоятки индикаторного ключа закреплена головка с закрытым зевом. К головке приварена планка с неподвижным язычком прямоугольного сечения. Между рукояткой ключа и язычком есть зазор 2-3 мм, благодаря которому при изгибе рукоятки язычок остается неподвижным. К рукоятке ключа жестко прикреплен индикатор часового типа, измерительный стержень которого касается язычка. При завертывании гайки рукоятка ключа под действием усилия, приложенного к ее концу, изгибается, в результате чего уменьшается расстояние между верхней кромкой рукоятки и язычком. Изменение этого расстояния на 1 мм фиксирует индикатор с ценой деления 0,01 мм.