- •1. Виды технического контроля. Способы контроля. Автоматизированные средства контроля

- •2. Внутри- и межблочный монтаж риа. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •3. Входной контроль комплектующих элементов. Подготовка комплектующих изделий к монтажу.

- •4.Выбор вспомогательных и измерительных инструментов при разработке тп. Оценка рациональности выбранного тп. Особенности проектирования единичных, типовых и групповых тп производства рэа.

- •5. Выбор материалов для монтажной пайки: флюсы, припои, очистные жидкости.

- •6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

- •7 Герметизация изделий. Контроль качества герметизации.

- •8. Гибкое автоматизированное производство печатных плат. Типовая структура. Особенности организации.

- •9. Классификация методов выполнения электр. Соединений. Хар-ки кач-ва.

- •10. Классификация пп и методов их изготовления

- •11. Конструкционные материалы для производства пп и их характеристики.

- •12. Неразъемные соединения. Технологические особенности склеивания. Тп склеивания. Виды разрушения.

- •13. Контроль качества и надежность монтажных соед-ий. Дефекты соед-ний, причины возн-ния и методы устранения.

- •14. Материалы,применяемые для герметизации рэа, их технологические характеристики и правила выбора.

- •15.Методы выполнения сварочных монтажных соединений.Ультразвуковая,термокомпрессионная,сварка давлением,сварка расчеплением.

- •16. Механическая обработка печатных плат

- •17 Монтаж ткаными устройствами коммутации. Монтаж плоскими ленточными кабелями

- •18 Неразъемные соединения. Технологические особеннaости склеивания. Технологический процесс склеивания. Виды разрушения клеевых соединений

- •19 Обеспечение рабочих мест технологическими сборочными комплектами.

- •20 Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест

- •21. Основные определения и технические требования, предъявляемые к печатным платам.

- •22. Основные понятия и принципы построения тп сборки и монтажа.

- •23. Особенности изготовления мпп

- •25. Особенности проектирования тп сборки и монтажа.

- •26. Отработка конструкции рэа на технологичность при автоматизации. Показатели технологичности.

- •27. Пайка механических соединений. Методы пайки.

- •28 Подготовительные операции к производству пп

- •29. Показатели эффективности тс. Функциональные свойства тс. Влияние внешних факт-ов. Пов-ние эффективности.

- •30 Проектирование технологического процесса регулировки рэа. Автоматизированная регулировка.

- •31. Проектирование тп при автоматизации тпп рэа. Выбор технологического оборудования и оснастки.

- •32 Производственные погрешности, причины их возникновения. Методы анализа и обеспечения заданной точности выходных параметров сборочных единиц.

- •33. Производственный и технологический процессы. Их структура, виды и типы организации.

- •34. Регулировка рэа.

- •35. Сборка компонентов на печатных платах. Технология монтажа микроблоков на печатных платах

- •37. Соед-ние проводящими клеями. Основные марки клеев.

- •38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

- •39. Технологическое оснащение и правила его выбора

- •4 0. Структура технологического процесса общей сборки и монтажа рэа.

- •41. Технол-ая оснастка для производства пп и особенности ее изготовления (фотошаблоны, сетчатые трафареты).

- •43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

- •44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

- •45. Технология выполнения пайки. Индивидуальная пайка паяльником, групповые методы пайки.

- •46. Технология металлизации печатных плат

- •47. Технология механических соединений. Разъемные соединения.

- •48 Технология монтажа жгутами.

- •49 Технология поверхностного монтажа. Методы выполнения монтажа и необходимое оборудование.

- •50 Технология проводного монтажа на печатных платах. Стежковый монтаж. Многопроводной монтаж. Монтаж незакрепленными проводами.

- •51. Технологические основы поточной сборки. Параленьность, прямотоность, пропорц-ть, непрер-ть, ретмич-ть

- •52. Травление меди с пробельных мест. Виды травителей.

- •53.Физико-химические основы пайки

- •54.Формирование рисунка пп

- •55. Электрические соединения методом накрутки. Монтажные провода. Тп монтажа.

- •56 Этапы автоматизации тп производства рэа. Автоматизированное специальное технологическое оборудование.

43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

Конструктивно-технологическими особенностями РЭУ являются функцион. принцип конструирования, технологичность, мин. габар. массовые показатели, ремонтопригодность и защита от внешних воздействий.

Микроминиатюризация – микромодульная компоновка с применением интегральной и функциональной электроники. В основе интегральной электроники лежит использование интегральных схем и БИС, применение групповых схем, машин. методов проектирования, изготовление и контроль.

Трудоемкость современного производства представляет : механическая обработка 8-15%;сборка 15-20%; электромонтаж 40-60%; наладка 20-25%.

Технол.система – сложная динамическая система, в кот. в единый комплекс объединены оборудование, вспомогат. транспорт. устройства, обрабатывающий инструмент или среды, находящиеся в постоянном движении, объекты производства, люди, осуществл. процесс. Как любая другая система техн. система разделяется на множество подсистем, подчиненных общ. целям функционир. системы. Подсистема являются частью системы, выделенная по определенному признаку, отвечающ. конкретной задаче.

Показателями качества функционир. подсист. явл.

Эффективность – способность к выполнению поставлен. перед ней цели;

Надежность – способность к функционированию при отказе отдельных элементов;

Помехозащищенность – способность слабо реагировать на нежелательные внешние воздействия;

Устойчивость – способность сохранять требуемые свойства в условиях воздействия различных возмущений.

В техн.сист. предприятиях обычно вкл. функции подсистемы:

Технико-экономическое планирование;

Техническая подготовка производства (КПП и КТП);

Подсистема нормативного хозяйства;

Материально-технического обеспечения;

Оперативного планирования и управления;

Подсистема вспомогательного производства;

Подсистема сбыта готовой продукции;

Подсистема кадровая;

Подсистема финансов;

Подсистема бухгалтерского учета и статистической отчетности.

Подсистемой наз-ся часть системы, выделяемая по определенному признаку, отвечающему конкретным целям и задачам функц-ния системы, например подсистема управления качеством продукции. В рамках этих задач подсистема может рассматриваться как самостоятельная система.

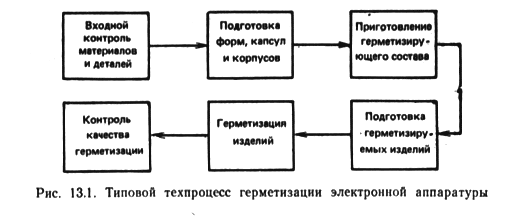

44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

Общая структура ТП герметизации деталей, сборочных единиц и электронной аппаратуры.

Она включает ряд операций, особенности выполнения которых рассмотрим ниже.

Входной контроль направлен на совершенствование ТП и улучшение качества герметизации. Контролируются технологические и физико-механические свойства используемых материалов, качество деталей, применяемых для защиты от окружающей среды, и функционирование герметизируемых изделий.

Подготовка форм. Используемые при герметизации формы разделяют на съемные (снимаемые с изделия после отверждения компаунда) и несъемные. Первые обычно изготавливают из высококачественных инструментальных сталей или реактивных пластмасс (кремнийорганических каучуков, полиуретанов и др.). Для того чтобы заливочная масса не прилипала к разъемной форме, применяют полирование, хромирование или плакирование фторопластом внутренних полостей, а также обработку антиадгезионными смазками. В качестве разделительного слоя, снижающего адгезию компаунда к форме, используют растворы полиизобутилена, каучука, поливинилового спирта, кремнийорганических и других материалов. Смазка наносится кистью тонким слоем и высушивается при комнатной температуре в течение 15-30 мни. При многоразовом использовании форм с антиадгезионным слоем необходимо после воздушной сушки применять печную при температуре 180.. .200"С в течение 0.5.. .2 ч. Металлические формы используют в основном при заливке крупногабаритных изделий в условиях мелкосерийного и серийного производства. Более экономичными являются пластмассовые корпуса, их можно объединять в много ячеечные формы.

Приготовление герметизирующего состава. Герметизирующие составы чаще всего представляют собой многокомпонентные системы, которые необходимо перед использованием смешать в определенном соотношении. Качество приготовленной смеси определяется точностью дозирования компонентов и однородностью их перемешивания. Отечественными предприятиями п зарубежными фирмами разработаны серии ручных приспособлений (шприцев) и автоматического оборудования для дозирования жидких материалов, которые обеспечивают минимальную дозу до 0,005 г с точностью 0,5% и производительность 0,005-8000 м3/ч. Дозированные компоненты поступают в сборник, где происходит их перемешивание до получения гомогенного состава.

Заканчивается процесс приготовления удалением газов из герметизирующего состава. Для этих целей используются вакуумные камеры которые подогреваются для повышения эффективности. Производительность вакуумной камеры составляет 4. ..5 кг/мин.

Подготовка герметизируемого изделия. В процессе изготовления изделий на их поверхности появляются различные виды загрязнений (пыль, смазка, остатки припоев и флюсов, жировые пленки, окислы, механические примеси), а в порах адсорбируется влага, которая ухудшает электрофизические характеристики герметизируемы): изделий и снижает качество герметизации. Для очистки изделий применяют различные материалы и оборудование. При их выборе учитывают характер загрязнений, требование к качеству, материал, из которого изготовлено изделие, его физико-химические свойства (термостойкость, прочность), форму и размеры изделий, требования техники безопасности и противопожарной техники, экономичность процесса.

Удаление влаги из герметизируемых изделий происходит путем их нагрева выше температуры кипения воды. При этом методе сушки перемещение влаги осушествляется по законам влагопроводимости и термовлагопроводимости, т.е. от зоны с большей влажностью к менее увлажненной и от зоны с большей температурой к менее нагретой. В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

Конвекционная сушка происходит в результате естественной или принудительной циркуляции нагретого воздуха. Ей присущи следующие недостатки: высокая неравномерность температуры, низкие производительность и качество сушки.

Более эффективной красного ИК-нпуи'пии герт-тнчнрутшм и.члелнем или материалом. Энергия ИК-лучен в них превращается в тепловую и обеспечивает равномерный внутренний нагрев с высокой скоростью. В качестве термоизлучателей используют лампы накаливания (например, вольфрамовогалогенные) с плоскими, цилиндрическими, параболическими или эллиптическими отражателями, газоразрядные лампы, металлические, керамические или металлокерамические панели, нагреваемые газовыми горелками, электрическими нагревательными элементами. Выбор типа излучателя определяется исходя из достижения соответствия между спектральным составом падающего излучения и оптическими свойствами объекта. Серийно выпускаемые установки периодического или непрерывного действия обеспечивают высокую скорость как нагрева, так и охлаждения, чистоту проведения процессов, равномерность температурного поля в пределах нескольких градусов, локальность нагрева. К недостаткам радиационной сушки следует отнести малую глубину проникновения ИК-излучения.

Индукционная сушка основана на нагреве изоляционных материалов в поле высокой частоты вследствие увеличения диэлектрических потерь. Процесс характеризуется равномерностью по всей толщине изделия независимо от его формы и размеров. Производительность процесса сушки во всех случаях определяется как скоростью испарения влаги с поверхности материала, так и скоростью подвода ее из внутренних слоев к поверхности.

О качестве сушки судят по изменению массы образцов или сопротивления изоляции. Увеличение температуры в начальный момент приводит к снижению сопротивления изоляции вследствие увеличения подвижности молекул воды и их более глубокого проникновения в поры изделия. В дальнейшем сопротивление изоляции возрастает к достигает установившегося значении. Затраченное На это время является оптимальным временем сушки.