- •Вопрос 1 Способы автоматической сборки деталей

- •Вопрос 2 Компоновки ртк в виде сборочного центра

- •Вопрос 3

- •Пневматический промышленный робот мп-9с

- •Вопрос 4 Автоматы и линии последовательного действия

- •Вопрос 5

- •Датчики измерения усилия

- •Пример расчета силового кольца тензодатчика

- •Вопрос 6

- •Вопрос 7 Показатели оценки погрешностей позиционирования и отработки траектории.

- •Вопрос 8,19,21,27

- •Вопрос 9 Линейная компоновка с шаговым конвейером

- •Вопрос 10 Линейная компоновка со спутниковым конвейером

- •Вопрос 11

- •Вопрос 12

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Вопрос 13

- •Вопрос 14

- •Вопрос 15

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Критерии работоспособности

- •Вопрос 16

- •Вопрос 17 Способы автоматической сборки деталей

- •Вопрос 18

- •Вопрос 20 Гибкие производственные системы

- •Вопрос 22

- •1. Загрузочно-ориентирующие устройства для собираемых деталей

- •1 Рисунок 1 – Ориентирование болта .1 Ориентирование болтов

- •Ориентирование планок

- •2 Контроль деталей и сборочных единиц

- •Вопрос 23 Автоматизация производственных процессов в машиностроении

- •Вопрос 24 Автоматы и линии параллельного действия

- •Вопрос 25

- •Вопрос 26

- •Вопрос 28 Показатели оценки погрешностей позиционирования и отработки траектории.

- •Вопрос 29 Общее устройство и типы

- •Бункер загрузочный

- •Вопрос 30

- •Автоматы и линии последовательного действия

- •Автоматы и линии параллельного действия

- •Автоматы и линии последовательно-параллельного действия

- •Вопрос 31 Общее устройство и типы

- •Бункер загрузочный

- •Вопрос 32 Особенности технологического процесса автоматизированного производства

- •Автоматизация производственных процессов в машиностроении

- •О сновы автоматизации производства. Производительность станков, автоматов, автоматических линий

- •Вопрос 33

- •Вопрос 34

- •Вопрос 35

- •Вопрос 36

- •Вопрос 37

- •Вопрос 38

- •Вопрос 39

- •Вопрос 40

- •Вопрос 41

- •Вопрос 42 электрические, гидравлические, пневматические

- •Вопрос 43

- •Вопрос 44 Автоматизация производственных процессов в машиностроении

- •Вопрос 45

- •Критерии работоспособности

- •Вопрос 46 Автоматы и линии последовательно-параллельного действия

- •Вопрос 47 Гибкие производственные системы

- •Вопрос 48

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Вопрос 49 Автоматы и линии параллельного действия

- •Вопрос 50 Автоматы и линии последовательного действия

Вопрос 12

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

2.1. Основные показатели безотказности объектов

2.1.1. Вероятность безотказной работы

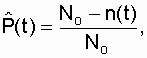

Вероятность безотказной работы – это вероятность того, что в пределах заданий наработки отказ объекта не возникает. На практике этот показатель определяется статистической оценкой

(2.1)

(2.1)

где No – число однотипных объектов (элементов), поставленных на испытания (находящихся под контролем); во время испытаний отказавший объект не восстанавливается и не заменяется исправным; n(t) – число отказавших объектов за время t.

График вероятности безотказной работы объекта изображен на рис. 2.1.

Работоспособность — это состояние изделия, при котором оно способно выполнять заданную функцию с параметрами, установленными требованиями технической документации, в течение расчётного срока службы. Отказ — это нарушение работоспособности. Свойство элемента или системы непрерывно сохранять работоспособность при определённых условииях эксплуатации (до первого отказа) называется безотказностью.

Критерий работоспособности — это свойства, при отсутствии или недостаточном проявлении которых, детали будут недееспособны. Основные критерии работоспособности:

прочность

жёсткость

износостойкость

виброустойчивость

теплостойкость

электропроводность

Выбор основного критерия зависит от функционального назначения деталей и их условий работы. Например, для крепёжных изделий (болт, шпилька, заклёпка) основным критерием является прочность. А для ходовых винтов — износостойкость.

Для большинства машин главным критерием работоспособности является прочность.

Для повышения работоспособности часто применяют функциональные покрытия, смазки.

Вопрос 13

Датчики пятого типа (трансформаторные) - представляют собой магнитопровод с двумя обмотками и ферромагнитный сердечник. При перемещении сердечника изменяется взаимная индуктивность обмоток (погрешность меньше, чем у предыдущих датчиков).

Вопрос 14

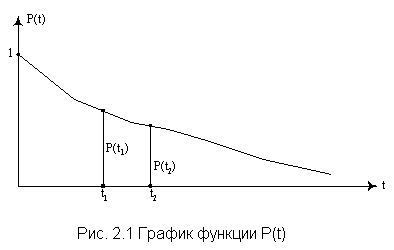

Загрузочные устройства автоматических линий должны быть быстродействующие, просты по конструкции, высоко надежны. В линиях с жесткой связью заготовки устанавливают на конвейеры или спутники вручную или автоматически, базируя чаще всего предварительно обработанными отверстиями на два штыря. Для фиксации и зажима более сложных заготовок применяют сложные автоматические устройства.

На линиях с гибкой связью для загрузки штучных заготовок используют магазинные, бункерные или бункерно-магазинные загрузочные устройства. Магазинные устройства состоят из лотка-накопителя, в котором заготовки располагаются в ориентированном положении, и питателя, подающего заготовки в зону обработки. При бункерном устройстве происходит процесс автоматической ориентации и подачи заготовок из бункера в станок и съем их после обработки. На рис. 192 показана схема бункерно-магазинного устройства. В бункер 7 заготовки 5 загружаются навалом. В бункере они ориентируются в рабочее положение (неправильно сориентированные заготовки вновь сбрасываются в бункер) и поступают в лоток (магазин) 6 с помощью толкателя 8. В рабочую зону заготовки подаются питателем 3, перемещающимся от кулачка 1. Пружина 2 возвращает питатель в первоначальное положение. Отсекатель 4 удерживает заготовку в лотке в момент движения питателя.

Рис. 192. Схема бункерно-магазинного загрузочного устройства автоматической линии

В бункерных устройствах с захватными органами для ориентирования заготовок используют механические захватные приспособления (крючки, штыри и т. д.), которые производят выборку заготовок из бункера с помощью возвратно-поступательных движений. Недостатком этих устройств является возможность поломок захватных органов, повреждение поверхности заготовок, износ и т. д. Поэтому наиболее распространены вибрационные загрузочные устройства, в которых заготовки перемещаются по вибрирующим лоткам за счет сил инерции и трения. При этом они ориентируются с помощью несложных конструктивных элементов: буртиков, порогов, отверстий, планок и т. д.