- •Вопрос 1 Способы автоматической сборки деталей

- •Вопрос 2 Компоновки ртк в виде сборочного центра

- •Вопрос 3

- •Пневматический промышленный робот мп-9с

- •Вопрос 4 Автоматы и линии последовательного действия

- •Вопрос 5

- •Датчики измерения усилия

- •Пример расчета силового кольца тензодатчика

- •Вопрос 6

- •Вопрос 7 Показатели оценки погрешностей позиционирования и отработки траектории.

- •Вопрос 8,19,21,27

- •Вопрос 9 Линейная компоновка с шаговым конвейером

- •Вопрос 10 Линейная компоновка со спутниковым конвейером

- •Вопрос 11

- •Вопрос 12

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Вопрос 13

- •Вопрос 14

- •Вопрос 15

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Критерии работоспособности

- •Вопрос 16

- •Вопрос 17 Способы автоматической сборки деталей

- •Вопрос 18

- •Вопрос 20 Гибкие производственные системы

- •Вопрос 22

- •1. Загрузочно-ориентирующие устройства для собираемых деталей

- •1 Рисунок 1 – Ориентирование болта .1 Ориентирование болтов

- •Ориентирование планок

- •2 Контроль деталей и сборочных единиц

- •Вопрос 23 Автоматизация производственных процессов в машиностроении

- •Вопрос 24 Автоматы и линии параллельного действия

- •Вопрос 25

- •Вопрос 26

- •Вопрос 28 Показатели оценки погрешностей позиционирования и отработки траектории.

- •Вопрос 29 Общее устройство и типы

- •Бункер загрузочный

- •Вопрос 30

- •Автоматы и линии последовательного действия

- •Автоматы и линии параллельного действия

- •Автоматы и линии последовательно-параллельного действия

- •Вопрос 31 Общее устройство и типы

- •Бункер загрузочный

- •Вопрос 32 Особенности технологического процесса автоматизированного производства

- •Автоматизация производственных процессов в машиностроении

- •О сновы автоматизации производства. Производительность станков, автоматов, автоматических линий

- •Вопрос 33

- •Вопрос 34

- •Вопрос 35

- •Вопрос 36

- •Вопрос 37

- •Вопрос 38

- •Вопрос 39

- •Вопрос 40

- •Вопрос 41

- •Вопрос 42 электрические, гидравлические, пневматические

- •Вопрос 43

- •Вопрос 44 Автоматизация производственных процессов в машиностроении

- •Вопрос 45

- •Критерии работоспособности

- •Вопрос 46 Автоматы и линии последовательно-параллельного действия

- •Вопрос 47 Гибкие производственные системы

- •Вопрос 48

- •2.1. Основные показатели безотказности объектов

- •2.1.1. Вероятность безотказной работы

- •Вопрос 49 Автоматы и линии параллельного действия

- •Вопрос 50 Автоматы и линии последовательного действия

Вопрос 34

Роботы второго поколения |

Роботы второго поколения - это очувствленные роботы (ОР), предназначенные для работы с неориентированными объектами произвольной формы, осуществления сборочных и монтажных операций, сбора информации о внешней среде. Они отличаются, во-первых, существенно большим набором и совершенством как внешних сенсорных датчиков (телевизионные, оптические, тактильные, локационные и т.п.), так и внутренних (датчики положений "руки" или "ноги" относительно "тела" робота, датчики усилий и моментов и т.п.) и, во-вторых, более сложной системой управления, требующей для своей реализации управляющей ЭВМ. Неотъемлемой частью роботов второго поколения является их алгоритмичное и программное обеспечение, предназначенное для обработки сенсорной информации и выработки управляющих воздействий. Технические органы чувств , входящие в информационно-измерительную систему роботов второго поколения, служат источником обратных связей для управляющей системы; последняя, обрабатывая полученную информацию, формирует закон управления исполнительными механизмами с учетом фактической обстановки. Таким образом, очувствленные роботы при соответствующем аппаратном, алгоритмическом и программном обеспечении способны распознавать "ситуации" и автоматически приспосабливаться (адаптироваться) к заранее не определенным и изменяющимся условиям эксплуатации, т.е. становиться адаптивными роботами, при этом их функциональные возможности могут быть существенно расширены путем наращивания программ обработки сенсорной информации и адаптивного управления. Возможности роботов второго поколения, оснащенных значительным числом датчиков внешней и внутренней информации и мощной управляющей ЭВМ с развитым программным обеспечением, значительно превосходят возможности роботов первого поколения. Благодаря способности "распознавать" внешнюю обстановку, анализировать сенсорную информацию и приспосабливаться к изменяющимся условиям эксплуатации, очувствленные роботы могут взаимодействовать с неориентированными объектами в неупорядоченной обстановке, а значит, выполнять исследовательские работы, сборочные и монтажные операции, собирать информацию об окружающей обстановке и т.п. В настоящее время в лабораториях и научных центрах мира ведутся интенсивные исследования по разработке технического, программного и алгоритмического обеспечения перспективных моделей очувствленных роботов. Особое внимание при этом уделяется системам технического зрения, тактильному и силомоментному очувствлению роботов, а также микропроцессорной реализации алгоритмов обработки информации и управляния. |

Вопрос 35

Если за произвольный период времени выпущено z изделий, а суммарные внецикловые простои составляют всего п, суммарные внецикловые потери

![]() ,

,

где, 1, 2,…, n — длительность простоев различных видов (смена и регулировка инструмента, устранение отказов механизмов, отсутствие заготовок и т. д.).

Разделив все эти составляющие на z, получим

![]() ,

,

где![]() — внецикловые потери i-гo вида.

— внецикловые потери i-гo вида.

Таким образом, суммарные внецикловые потери машины складываются из внецикловых потерь различных видов, которые объективно характеризуют конструкцию автомата или линии, технологический процесс, условия эксплуатации и т. д.

С точки зрения теории производительности любое время, в течение которого не происходят обработка, контроль, сборка и другие операции, считается потерянным, так как приводит к уменьшению фактической производительности. Поэтому холостые ходы и внецикловые потери (простои, приходящиеся на одно обработанное изделие) в равной степени считаются потерями.

Для любых рабочих машин, в том числе автоматов и линий, можно провести единую клссификацию видов потерь времени в процессе эксплуатации, которая является одним из примеров общности методов анализа машин различного технологического назначения (см. гл. I).

Потери вида I — потери по холостым ходам: 1) подача материала, транспортировка объекта обработки с позиции на позицию; 2) фиксация, зажим и разжим заготовки; 3) подвод и отвод рабочих органов; 4) переключение отделвных механизмов и т. д., т. е. все несовмещенные холостые ходы рабочего цикла, когда машина работает, но обработки не происходит.

Холостые ходы являются цикловыми потерями времени, так как происходят в процессе работы. Остальные виды потерь — внецикловые, так как вызываются простоями.

Потери вида II — по инструменту, когда машина неработоспособна из-за неработоспособности инструмента: 1) смена, установка и регулировка инструментов; 2) ожидание наладчика; 3) хождение за инструментом; 4) частичная заточка, правка инструмента и др.

Потери вида III — по оборудованию, когда машина неработоспособна из-за неработоспособности механизмов и устройств: 1) регулировка и ремонт механизмов машины; 2) ожидание ремонтного мастера; 3) получение запасных .частей; 4) ожидание изготовления деталей и т. д.

Потери вида IV — по организационным причинам, когда механизмы, устройства и инструменты, а следовательно, машина в целом работоспособна, но не работает по внешним причинам: 1) периодическая заправка материала; 2) уборка отходов; 3) сдача готовых деталей и получение заготовок; 4) переговоры по работе; 5) сдача смены; 6) отсутствие обрабатываемого материала; 7) отсутствие рабочего и т. д.

Потери вида V — по браку, когда машина формально работает и выдает продукцию, которая, однако, не соответствует техническим требованиям и не является годной: 1) брак изделий при наладке машины; 2) брак вследствие нарушения настройки; 3) брак материала, обнаруженный после первых операций, и др.

Потери вида VI — по переналадке, когда машина работоспособна и может выдавать те изделия, на обработку которых должна быть настроена: ]} переналадка механизмов в связи с переходом на изготовление другого изделия; 2) замена технологической оснастки; 3) кинематическая настройка; 4) смена кулачков, программы, приспособлений и инструментов и др.

Указанные виды потерь можно проследить для любых типов рабочих машин. Так, для токарного многошпиндельного автомата (см. рис. 1-20) к потерям вида I относятся поворот и фиксация шпиндельного блока, подвод и отвод суппортов (подача и зажим изделий совмещены с обработкой и не являются потерями); к потерям вида II — смена и регулировка резцов; к потерям вида III — устранение отказов механизмов и устройств, связанных с поломками, несрабатыванием, разрегулированием и т. д.; к потерям вида IV — отсутствие прутков, уборка стружки, несвоевременный приход и уход наладчиков и операторов; к потерям вида V—время, затраченное на обработку бракованных деталей; к потерям вида VI — переналадка кулачков на РВ, замена инструмента, регулировка механизмов, кинематическая настройка и т. д.

Для автомата развертки тарелочек (см. рис. 1-22) к потерям вида I относятся поворот и фиксация шпиндельного блока, подвод и отвод ножей, конуса развертки; к потерям вида II —замена и регулировка горелок и ножей; к потерям вида III — устранение отказов механизмов рабочих и холостых ходов, управления, привода; к потерям вида IV — отсутствие стеклянных трубок (“дротов”), несвоевременный приход и уход обслуживающих рабочих; к потерям вида V — брак обработанных изделий, брак стеклянных трубок; к потерям вида VI — переналадка автомата на обработку тарелочек других типоразмеров.

Внецикловые потери являются одним из важнейших параметров в теории производительности и надежности автоматов и автоматических линий. Все внецикловые потери можно разделить на две категории.

Потери, вызванные причинами, прямо или косвенно связанными с конструкцией и режимом работы автомата или линии, — собственные потери (потери по инструменту, ремонту и регулированию механизмов и устройств, брак операций, выполняемых на линии и т. д.).

Потери, вызванные внешними организационно-техническими причинами (отсутствие заготовок, несвоевременный приход и уход; брак предыдущих операций, обнаруженный при обработке, и т. д”).

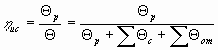

Согласно определению, коэффициент использования любой рабочей машины

,

,

где с — собственные простои машины за отрезок времени ;

от—организационно-технические простои за тот же отрезок времени.

Умножим числитель и знаменатель в этом выражении на величину р+ с. Преобразуя, получим

(11-18)

(11-18)

Величину тех = р/( р + с) называют коэффициентом технического использования и определяют с учетом только собственных потерь; его значение показывает, какую долю времени работает автомат при условии обеспечения всем необходимым. Так, величина тех = 0,85 означает, что если автомат полиостью обеспечен заготовками, инструментом, электроэнергией, обслуживающим персоналом, то в среднем он 85% времени работает, а 15% времени занимают смена и регулировка инструментов, ремонт и регулирование механизмов и т. д. Следовательно, коэффициент технического использования характеризует прежде всего долговечность, надежность механизмов и инструмента, стабильность технологического процесса и др.

Величина

![]() (11-19)

(11-19)

есть коэффициент загрузки и определяется с учетом как собственных, так и организационно-технических потерь. Его значение показывает, какую долю общего планового фонда времени автомат работает, ремонтируется, налаживается и какую долю простаивает по внешним причинам. Так, величина з — 0,8 означает, что из общего планового фонда времени лишь 80% занимают работа и простои автомата для устранения возникающих при работе неполадок, а 20% времени простаивает при полной исправности механизмов и инструмента по организационно-техническим причинам. Иначе, возможности выпуска продукции при данных режимах работы используются лишь на 80%, что определяется уровнем загрузки в данных условиях работы.

Все критерии производительности — технологическая, цикловая и фактическая — могут рассматриваться в трех формах: как ожидаемая, действительная и требуемая.

Ожидаемая производительность — это предполагаемый уровень производительности автоматической линии в стадии ее проектирования. Она прогнозируется с учетом запроектированной длительности рабочего цикла, ожидаемой надежности и т. д. Ожидаемую производительность с учетом только собственных простоев часто называют проектной мощностью линии или технической производительностью.

Требуемая производительность определяется исходя из заданной производственной программы предприятия, сменности работы, экономически целесообразного выпуска продукции и т. д.

Действительная производительность — это производительность действующих автоматов и автоматических линий. Реальный уровень технологической, цикловой и фактической производительности характеризует степень реализации замысла проектировщиков линии и может значительно отличаться от проектных значений, а также быть переменным во времени эксплуатации.