- •Реферат

- •1. Общая характеристика методов получения композитов с металлической матрицей

- •1.1. Классификация методов получения и обработки композитов с металлической матрицей

- •1.2. Технологические процессы получения и обработки металлических композиционных материалов

- •1.3.Низкотемпературные методы изготовления композитов с металлической матрицей

- •2. Металлические волокнистые композиционные материалы (мвкм)

- •2.1. Характеристика волокнистых км

- •2.2. Области применения мвкм

- •3. Псевдосплавы

- •3.1. Свойства и методы получения псевдосплавов

- •3.2. Области применения псевдосплавов

- •3.3 Методы получения псевдосплавов

- •4. Эвтектические композиционные материалы

- •4.1. Общая характеристика эвтектических км

- •4.2. Методы получения эвтектических композиционных материалов

- •5. Дисперсно-упрочненные композиционные материалы (дкм)

- •5.1. Общая характеристика дкм и механизм упрочения

- •5.2. Методы получения дисперсно-упрочненных композитов

- •5.3 Области применения дкм

- •6. Композиты на основе полимерной матрицы

- •6.1. Состав и основные свойства полимерных композитов

- •6.2. Методы получения полимерных композитов

- •6.3. Метод изготовления слоистых и намотанных пкм

- •6.4. Золь-гель методы получения наногибридных полимер-неорганических композитов

- •6.5. Области применения полимерных композитов

- •6.6. Дендримеры - новый вид полимеров и композиты на их основе

- •7. Жидкокристаллические композиты

- •7.1.Основные свойства жидких кристаллов

- •7.2. Методы получения жидкокристаллических композитов

- •7.3.Области применения жкк

- •8. Углерод - углеродные композиционные материалы

- •8.1. Углеродные волокна (ув). Принципы получения углеродных волокон

- •8.2. Методы получения и области применения уукм

- •9. Применение композиционных материалов

- •9.1. Основные требования, предъявляемые к конструкционным композиционным материалам

- •9.2. Основы структурного конструирования

- •9.3. Сандвичевые конструкции

9.2. Основы структурного конструирования

Структурное конструирование является итерационным процессом, начинающимся с создания конструкционных представлений о целесообразных путях использования новых материалов. Существует целый ряд требований, которые должны учитываться в процессе производства: масса материала, цена материала, включая стоимость его разработки; легкость в переработке; надежность и испытанность. Значимость того или иного фактора зависит от области применения материала. Уменьшение массы особенно важно при создании материалов для космической и авиационной техники, снижение стоимости - в гражданском строительстве и т.п. Как правило, снижение массы изделия приводит в конечном итоге к снижению цены изделия.

Процесс конструирования начинается с выбора структуры материала. Итерационный подход заключается во все более глубоком изучении свойств материалов при выборе из все меньшего числа предполагаемых структур. Конечным итогом первой операции является начало самой конструкторской работы. Композиционные материалы сами являются объектом оптимизации для использования в конкретных структурах.

Так как композиционные материалы формируются из большого числа индивидуальных слоев, каждый из которых имеет свою ориентацию, можно теоретически рассчитать структуру с оптимальными характеристиками.

От основных характеристик материала существенно зависит выбор конструкции проектируемых деталей.

9.3. Сандвичевые конструкции

Структура сандвичевых конструкций состоит из следующих элементов: двух тонких прочных облицовочных пластин — обшивок, толстой легкой сердцевины — заполнителя, разделяющего несущие пластины и распределяющие нагрузку между ними, и адгезионных слоев, связывающих пластины с заполнителем и передающих нагрузку от заполнителя к облицовкам и обратно. Сэндвичевую конструкцию обычно рассматривают как двутавровую балку, одна из горизонтальных полок пластин которой «работает» на сжатие, а другая — на растяжение. Сотовый заполнитель, связывающий пластины, аналогичен вертикальной полке балки, «работает» на сдвиг и повышает изгибную жесткость структуры, хотя, в противоположность двутавру, основным его назначением является опора для пластин облицовки.

Эффективность различных Сандвичевых конструкций показана на рис. 6.

Сандвичевые конструкции используются в несущих конструкциях самолетов и ракет, применяются при создании различных транспортных контейнеров, подвижных частей и обшивок самолетов, в отделке интерьеров морских судов, катеров и яхт, для производства деталей автомобилей и при создании различных предметов быта: корпусов телевизоров, лыж и т. д.

Рис. 6. Примеры, иллюстрирующие уникальное свойство сандвичевых конструкций существенно увеличивать жесткость материала практически без увеличения массы

Сандвичевые конструкции применяются и в домостроении в качестве конструкционных отделочных материалов, для дверей, перегородок и многих других деталей.

Материалы для несущих пластин

Главными функциями несущих облицовочных материалов (листов) для Сандвичевых конструкций являются обеспечение их жесткости относительно изгиба и сдвига в плоскости пластин, а также передача нагрузок в той же плоскости. Чаще всего используются стекловолокнистые препреги, препреги на основе углеродных волокон (тканей или однонаправленных материалов), алюминиевые сплавы марок 2024 и 7075, титановые или стальные листы. Зачастую возможность использования того или иного материала диктуется ценой на него, и конструкторские разработки могут меняться в зависимости от стоимости исходных материалов. При замене материала несущих пластин (так же как и при замене заполнителя, адгезива и других материалов) необходимо выяснить, насколько изменились свойства композита. Основными свойствами, подлежащими проверке, являются жесткость и хрупкость материала, вид разрушения, надежность и погодостойкость, возможность применения заклепочных и болтовых соединений, а также все другие свойства, которые могут интересовать потребителя. Основным же является анализ изменения прочностных и массовых характеристик. В результате появления новых материалов алюминиевые пластины в панелях интерьеров кабин самолетов были заменены сначала на стеклопластиковые, а стекловолокнистые наполнители — на наполнители из арамидных волокон. В 80-х годах при строительстве ряда новых самолетов фирмы «Боинг» были применены сандвичевые конструкции с покрытием из гибридных материалов на основе углеволокнистых структур и арамидных тканей.

Материалы для заполнителей

Основной функцией заполнителя в сандвичевых конструкциях является придание устойчивости несущим поверхностям и обеспечение передачи сдвиговых нагрузок по толщине композита. Для выполнения этой задачи заполнитель должен быть по возможности более жестким и легким, не должен изменять свойства при воздействии окружающей среды, особенно после специальной обработки.

Дерево

Среди материалов, наиболее часто используемых для заполнения сандвичевых структур, выделяется дерево. Одно из самых старых применений дерева как заполнителя — использование его в строительных конструкциях: в фанерованных дверях, перегородках и т. д. Используется дерево и при производстве лыж в виде плоскостей или ребер жесткости, заполненных ячеистыми структурами, пенопластами и армированными пластиками.

Пены

В последнее время все более широкое распространение получает структура заполнителя на основе твердой пены (пенопласта). Последние исследования в области технологии инжектирования этого материала привели к резкому возрастанию объема его использования. В последнее время наиболее совершенной технологией является использование одноступенчатого простого инжектирования расплава в полость структуры с последующим его охлаждением. Точное регулирование реакции отверждения и эффекты тепловой усадки расплава приводят к большей плотности пены на границе с несущими пластинами, чем непосредственно в сердцевине.

Высокая производительность и низкая цепа такой схемы получения КМ привели к тому, что этот процесс был автоматизирован и получил широкое применение. Другая технология - быстро вспенивающиеся материалы заполнителя для стеклопластиковых лыж и теннисных ракеток. В этой технологии облицовочные структуры образуют закрытые полости, в которые инжектируется пенообразующий субстрат. Такой субстрат, отверждаясь, является одновременно и заполнителем, и адгезивом для стекло- волокнистого препрега облицовки. Пенам придаются иногда и специальные свойства, такие как изоляционность или радиопрозрачность.

Низкая цена полистирольных пенопластов привела к использованию их не только в сэндвичевых конструкциях. Они играют большую роль при создании теплоизоляции в рефрижераторном транспорте. В строительстве этот материал конкурирует с полиуретанами. Поливинилхлоридные (ПВХ) пенопласты используются в самолетостроении в качестве заполнителя в панелях полов. Они имеют меньшую плотность по сравнению с сотовыми структурами на основе арамидов.

Сотовые структуры

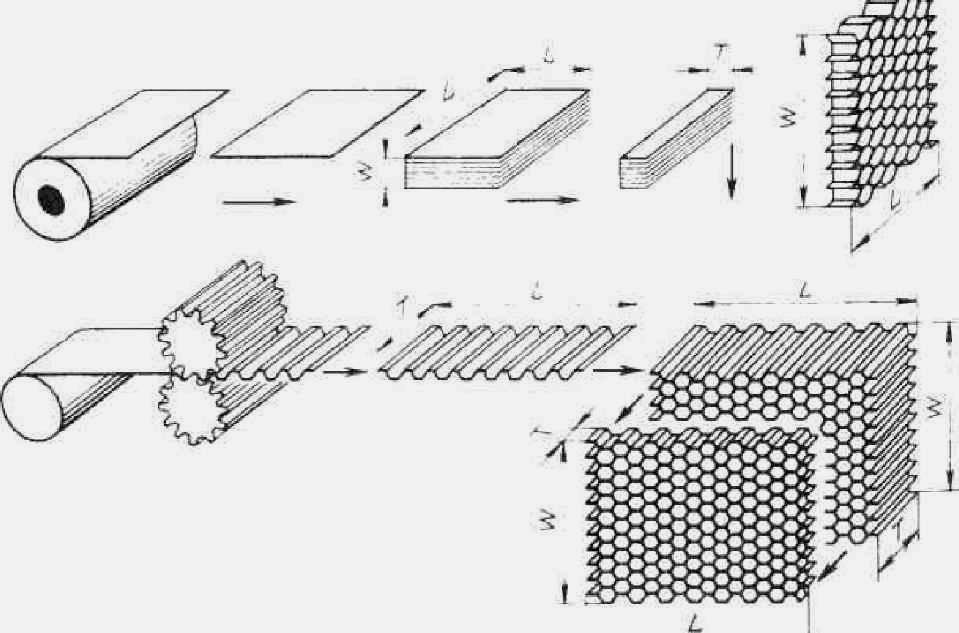

Сотовые структуры являются общим видом продукции, использующей непропитанные и пропитанные связующим крафт-бумаги, различные алюминиевые сплавы, арамидные бумаги, стеклопластики на основе различных видов тканей и связующих. В меньших количествах для этих целей используются титановые и стальные листы. Виды ячеистых структур на основе адгезионно соединенных полос тонкого материала показаны на рис. 7. Существуют два основных процесса производства сотовых структур:

процесс растяжения: предварительно соединенный по исходным линиям пакет растягивается, одновременно образуя ячеистую структуру; преимущества процесса — одностадийность операции;

процесс рифления: листы исходного материала предварительно подвергаются рифлению; это могут быть листовые металлы, пластики, бумага, армированные пластики и т. д., причем некоторые материалы термофиксируются, а затем склеиваются или соединяются другим способом.

Используя сотовую структуру на основе арамидной бумаги, можно получить материал заполнителя с высокой прочностью, обладающий плотностью 16 ... 48 кг/ма и использующийся для облицовки внутренних стен и потолка. Несущие панели — стеклотекстолит толщиной менее 0,25 мм. Физические и механические свойства сотовых структур для заполнителя сандвичевой конструкции зависят в основном от свойств материалов, из которых эти конструкции производятся.

Рис. 7. Отдельные

этапы производства сотовых заполнителей

Теплопроводность сандвичевых панелей складывается из теплоизоляционных свойств каждого из компонентов: пластин, заполнителя и связующего. Тепловое сопротивление R (величина, обратная теплопроводности) является суммой сопротивлений всех трех компонентов (включая эффекты на границах раздела).

Форма ячейки.

Все сотовые структуры являются анизотропными и их свойства в выбранном направлении должны соответствовать прилагаемым нагрузкам. Для большинства сотовых структур наблюдаются очень малые потери соотношения прочность/масса при формовании или отверждении материала.

Форма ячейки может иметь различную конфигурацию в зависимости от производителей этих заполнителей композитов. Для некоторых материалов, например для алюминия, форма вольно или невольно может быть изменена при переработке. Необходимо заметить, что недорастяжка или перерастяжка сотового наполнителя меняет не только форму ячейки, но и ее плотность. В случае перерастяжки, изменение свойств в одном направлении ослабляет заполнитель и по двум другим.

Размер ячейки.

Размер ячейки является как бы вторичным фактором, определяющим большинство механических свойств материалов заполнителя. Первичным является уровень прочности соединения заполнителя с несущими пластинами. Размер ячейки определяет и уровень напряжений, возникающий в адгезионном слое между торцами ячеек и несущими пластинами.

Толщина.

Сдвиговые характеристики и свойства заполнителя при сжатии могут быть корректно оценены только с учетом толщины сотовых заполнителей. Параметр эффективности толщины позволяет прогнозировать поведение сандвичевого материала. Необходимо заметить, что корректно можно определить фактор толщины только с учетом свойств материала несущих пластин.

Сотовые заполнители на основе алюминия

Большинство алюминиевых сплавов используется для получения сотовых заполнителей методом рифления, рифления с усиливающими элементами; для получения сотового заполнителя с предельно вытянутой ячеистой структурой и со специальными формами ячейки. Часть материалов на основе алюминии используется при раскрое деталей слоистых геометрических форм - цилиндров переменного радиуса, сфер и т. д. Некоторые виды алюминиевой фольги используются для заполнителей в виде намотанной рифленой спирали. Последние, в виде цилиндров или труб используются для поглощения тепла.

Алюминий для сотовых структур до сих пор является самым распространенным среди материалов для заполнителей. Зачастую стоимость производства сотовых структур из алюминия ниже, чем при использовании других материалов. Эффективная плотность сотового заполнителя, полученного растяжением пакета лежит в пределах 32 ... 192 кг/м3, а заполнителей, полученных рифлением. - 128 ... 880 кг/м3. При более низких плотностях для заполнителей, полученных рифлением, снижается сдвиговая прочность

Сотовые структуры на основе арамидной бумаги

Этот вид заполнителя является наиболее прочным и устойчивым к повреждениям. Производятся готовые конструкции в основном из синтетической каландрированной бумаги. Изготавливается готовый заполнитель по технологии растяжения пакета (так же, как алюминиевые или стеклопластиковые) с использованием фенольного или другого подходящего связующего. Механические свойства арамидных бумаг в структуре заполнителя, конечно, ниже, чем у алюминии (особенно модуль упругости), однако они обладают уникальной способностью сохранять эксплуатационные качества при перегрузках и локальных областях без необратимых повреждений. Такие свойства привели к широкому использованию материалов па основе бумаг для облегченных конструкций интерьеров самолетов: панелей облицовки или полов Преимущества, которые дает этот материал, делают его конкурентоспособным, несмотря на высокую стоимость. Сама арамидная бумага относительно не горюча и при испытаниях на горючесть, панелей выделяет мало дыма и газов. После алюминиевых сотовых конструкций сэндвичевые композиты на основе арамидных бумаг занимают в промышленном масштабе второе место. Ограничением более широкого применении таких материалов является высокая цена, но их использование в небольших судах, лыжах, облицовках скоростных спортивных снарядов и пр. непрерывно возрастает.

Заключение

Приведенные примеры композиционных материалов на различных матрицах свидетельствуют о возможности реализации в них чрезвычайно интересных сочетаний важнейших эксплуатационных характеристик - высокой прочности, включая диапазон высоких температур, жаростойкости, усталостной прочности и др.

В настоящее время важны и актуальны вопросы создания и совершенствования конструкций на основе применения материалов, обладающих высокими физико-механическими свойствами, атмосферостойкостью, износостойкостью, трещиностойкостью и другими свойствами.

Это объясняется необходимостью строительства и реконструкции надежных и долговечных гидротехнических сооружений, сооружений в различных областях строительства.

Уже сейчас на керамических матрицах рабочие температуры могут достигать 1600 °С, на металлических - до 1370 °С. Увеличение рабочих температур в двигателях приводит к уменьшению их размеров, росту мощности и снижению стоимости эксплуатации. Применение для армирования таких материалов, как углеродное волокно, оксидные волокна и усы, карбиды и другие материалы с низкой плотностью, позволяет реализовать в композитах значительное снижение массы деталей при сохранении ими неизменной прочности.

В настоящее время композиты уже широко применяются в строительстве, автомобиле и судостроении, при изготовлении спортивного инвентаря, эксклюзивных изделий. Важнейшими факторами, сдерживающими применение большинства композиционных материалов, являются высокая стоимость армирующих волокон, и серьезные проблемы технологического характера.

Основные усилия исследователей и производственников направлены на разработку эффективных, технологических и экономичных методов получения армирующих волокон, совершенствование технологических процессов изготовления материалов и изделий. Успешное решение этих проблем позволит надеяться, что преимущества, связанные с применением композиционных материалов будут успешно реализованы в самом широком ассортименте изделий.

Литература:

Андреева А.В. Основы физикохимии и технологии композитов. - М.: Радиотехника, 2001.

Болтон У. Конструкционные материалы. Металлы, сплавы, полимеры, керамика, композиты.- М.: Додека-XXI, 2007.

Васильев В.В., Протасов В.Д., Болотин В.В. Композиционные материалы. - М.: Машиностроение, 1990.

Карпов Я.С., Ивановская О.В. Композиционные материалы: компоненты, структура, переработка в изделия. - Харьков: Изд-во Национального аэрокосмического унеиверситета, 2001.

Кобелев А. Г. Производство металлических слоистых композиционных материалов. - М..: Металлургия, 2002.

Мэттьюз Ф., Роллингс Р. Механика и технология композитных материалов. - М.:РИЦ Техносфера, 2003.

Пейсахов А. М., Кучер А. М. Материаловедение и технология конструкционных материалов. - М.: Изд-во Михайлова В.А.,2005.

Прошин А. П., Худяков В. А., Кислицына С. Н. Современные композиционные строительные материалы. - М.: АСВ, 2006.

Шатерина М. А. Технология конструкционных материалов. - М.: Политехника, 2005.