- •4) Термическая обработка после цементации

- •5) Азотирование. Азотирование стали. Азотирование деталей. Ионное азотирование. Технология азотирования.

- •6) Цианирование. Цианирование стали. Процесс цианирования. Нитроцементация. Нитроцементация стали.

- •7) Основные дефекты процессов насыщения поверхностных слоев изделий углеродом и азотом.

- •9) Диффузионная металлизация

- •10) Алюминий и его сплавы

- •19.) Магний и магниевые сплавы

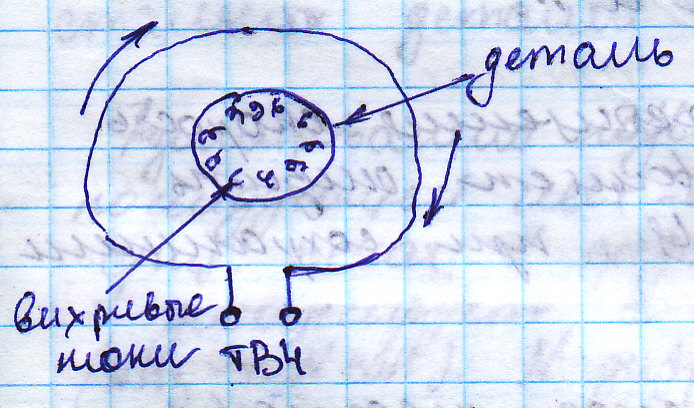

1). Методы поверхностного упрочнения. Поверхностная закалка, ее виды и область применения. Индукционный нагрев токами высокой частоты. Особенности, достоинства и недостатки. Основными методами поверхностного упрочнения стальных деталей являются: поверхностная закалка; ХТО; плазменная обработка; наклеп методом пластической деформации; жидкая металлизация. Наибольшее распространение имеют электротермическая закалка с нагревом изделий ТВЧ и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем. Поверхностная закалка применяется в изготовлении деталей машин, работающих в условиях изнашивания, работающих при изгибающих нагрузках, в условиях циклического действия нагрузок. Закалка ТВЧ: метод нагрева ТВЧ основан на том, что если в переменное эл/м поле создаваемое проводником индуктором поместить Ме деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев поверхности Ме. Систему индуктор – нагреваемая деталь, можно рассмотреть, как трансформатор. Первичной

|

2). Химико-термическая обработка стали. Сущность процессов, стадии, условия протекания и назначение. Основные виды химико-термической обработки. ХТО – это процесс диффузионного насыщения поверхности Ме различными элементами для изменения хим. состава, структуры и св-в в поверхностных слоях. В зависимости от того, каким элементом насыщают поверхностный слой стального изделия, различают: цементацию (насыщение углеродом), азотирование (насыщение азотом), нитроцементацию (комбинированное насыщение углеродом и азотом), диффузионную металлизацию (насыщение хромом, алюминием и и др.). Необходимым условием для осуществления ХТО стали является растворимость насыщающего элемента в железе в твердом состоянии, а также наличие диффундирующего элемента в атомарном состоянии, что достигается обычно в момент распада химического соединения. При ХТО происходят следующие процессы: диссоциация химических соединений, в состав которых входит насыщающий элемент; в результате этого элемент выделяется в активном атомарном состоянии. Например, атомарный азот при азотировании образуется при диссоциации аммиака: 2NH3 → ЗН2+ N(атомарный); адсорбция (поглощение) поверхностью металла свободных атомов и растворение их в Ме; диффузия — проникновение насыщающего элемента в глубь Ме. В результате диффузии на поверхности образуется max концентрация диффундирующего элемента, которая понижается по мере удаления от поверхности. Различают 2 вида диффузионного перемещения атомов Ме: 1). самодиффузия (перемещение атомов основного Ме в собственной к/р); 2). гетродиффузия (перемещение растворенных атомов в чужой решетке). Скорость диффузии и общая длительность процесса зависят от значения коэффициента диффузии D: D = Аe-Q/{RT}, где А – коэффициент зависящий от кр/р; Q – энергия активации; R – универсальная газовая постоянная; T – t в Кл. D=[см²/с]. Продолжительность процесса химико-термической обработки определяется необходимой глубиной диффузионного слоя. Глубина диффузионного слоя в большой степени зависит от времени проведения ХТО.

3). Цементация, ее назначение и виды. Механизм образования цементационного слоя и его свойства. Стали, назначаемые на цементацию. Термическая обработка после цементации. Цементация – это процесс насыщения поверхностей стальных деталей атомами углерода (вид ХТО). Цем-ию различают в тв. и газовой среде насыщения. Для цем-ии используют низкоуглеродистые стали (0,1-0,25% С). Цем. ведут на глубину 0,5-1,5 мм и конценрация С в нем 0,8-1%. Это нужно для увеличения износостойкости и конструктивной прочности. После Цем. в сердцевине Ф+П (больше Ф), на поверхности П+Ц. При Цем в тв. карбюризаторе детали помещают в Ме ящики и засыпают древесным углем и углекислыми солями, закрывают, обмазывают огнеупорной глиной и помещают в печь с t до 950°С. Появляется СО, С дефундирует. Скорость насыщения в тв. карбюризаторе составляет 0,1 мм в час (от 5 до 15 часов). Газовую Цем. ведут в смеси газов углерода и окиси углерода. Насыщение в газовой среде идет в 2 быстрее. Преимущества газовой Цем.: 1). возможность регулирования содержания С в поверхностном слое. 2). меньшая длительность процесса. 3). возможность автоматизации и механизации. 4). более окончательная ТО. Цементованный слой имеет переменную концентрацию С по глубине. После Цем. необходима ТО детали, которая устраняет последствия перегрева, повышает НВ пов. и устраняет цементитную сетку : 1). закалка или нормализация при t 880-900°С. 2). 2-ая закалка 760-780°С для придания max НВ пов. (на пов. М+Ц, серд. Ф+П). 3). низкий отпуск 160-180°С (на пов. М отпуска, в серд. Ф+П).

4) Термическая обработка после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850oС. При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичнаяперекристаллизация и измельчение зерна сердцевины.

При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку, при этом не требуется повторный нагрев под закалку.

Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку. Первая закалка (или нормализация) проводится с температуры 880…900oС для исправления структуры сердцевины. Вторая закалка проводится с температуры 760…780oС для получения мелкоигольчатого мартенсита в поверхностном слое.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180oС. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

5) Азотирование. Азотирование стали. Азотирование деталей. Ионное азотирование. Технология азотирования.

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH3 -> 2N+3H2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердости, и образующийся слой хрупкий.

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные:

температура азотирования;

продолжительность азотирования;

состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

для повышения поверхностной твердости и износостойкости;

для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560oС в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10…12 %, толщина слоя (h) – 0,3…0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд. Происходит ионизация азотосодержащего газа, и ионы бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5…60 мин при напряжении 1100…1400 В и давлении 0,1…0,2 мм рт. ст., рабочее напряжение 400…1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700oС, продолжительность процесса – 10 часов. На поверхности образуется слой ε — фазы толщиной 0,01…0,03 мм, который обладает высокой стойкостью против коррозии. (ε – фаза – твердый раствор на основе нитрида железа Fe3N, имеющий гексагональную решетку).

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Азотирование – это процесс насыщения поверхности стальных деталей азотом. Азотированию подвергаются готовые детали, без последующей мех-ой обработки. Процесс ведется в спец. печах в среде аммиака, который при повышении t дисациирует с образованием атомарного N. N диффундирует в сталях насыщая тв. раствор и образуя тв. соединения нитриты. Применяется для: мах НВ; для устранения коробления. t при Аз. 500-550°С, в следствии низкой t скорость образования диффузионного слоя не велика 0,01 мм/час. Толщина Аз. слоя 0,3-0,6 мм, время от 30 до 60 часов. Для Аз. применяются: 38ХМЮА. Аз. обеспечивает высокую износостойкость, усталостную прочность, кроме того повышает коррозионную стойкость, обладает высокой красноломкостью. Перед Аз. деталь подвергается термическому улучшению, для улучшения сердцевины (сорбит).