- •2. Основные понятия и определения тмс

- •3. Объект, изделие, деталь, узел, комплект

- •4. Понятие технологических требований

- •5. Производственный процесс в машиностроении. Состав пп

- •6. Технологический Процесс в машиностроении. Состав тп: заготовка, механич обработка, сборка.

- •7. Элементы технологического процесса механической обработки

- •8. Типы производства

- •9. Качество поверхности

- •11. Точность механической обработки. Суммарная погрешность. Система спид. Виды погрешностей.

- •10. Методы образования форм

- •12. Размерообразование

- •13.Формообразование цилиндрических поверхностей

- •14. Формообразование плоских поверхностей. Методы. Оборудование. Возникающие погрешности

- •15. Схема резания: главное движение, движение подачи.

- •16. Конструкции токарного резца: головка резца, тело резца

- •17. Поверхности резца.

- •18. Исходные координатные плоскости

- •19. Углы резца

- •20. Нормирование операций механической обработки. Машинное время.

- •21. Норма штучного времени.

- •22.Элементы режимов резания

- •24. Понятие о силах резания. Схема сил, возникающих при резании. Составляющие силы резания Px, Py, Pz,r

- •25. Понятие о тепловых процессах при резании. Баланс тепла при резании

- •26. Факторы, оказывающие влияние на количество тепла, выделяющегося при резании. Влияние тепла на процесс резания

- •27. Износ резцов, механизм износа.

- •28.Смазочно-охлаждающие технологические средства.

- •30.Твердые сплавы и минералокерамика, сверхтвердые синтетические материалы, их свойства и области применения.

- •31. Качество поверхности: макро и микрогеометрия, физико-механическое состояние поверхностного слоя.

- •32. Влияние факторов процесса резания на микрогеометрию и физико-механическое состояние поверхностного слоя.

- •33. Влияние шероховатости на эксплуатационные качества изделия.

- •34. Резцы, сверла, зенкеры, развертки, фрезы, абразивный инструмент. Конструкция, материалы и области применения.

- •33. Влияние шероховатости на эксплуатационные качества изделия.

- •34. Резцы, сверла, зенкеры, развертки, фрезы, абразивный

- •35. Классификация станков

- •36. Основные виды металлорежущих станков

- •37.Базы и базирование

- •37.Базы и базирование

- •38. Причины, порождающие

- •39. Теоретические погрешности

- •40. Погрешность базирования

- •41. Погрешность закрепления

- •42. Погрешности, вызываемые деформацией упругой системы станок, деталь, приспособление, инструмент.

- •43. Погрешности, вызываемые деформацией заготовки под действием неуравновешенных сил.

- •44. Погрешности, вызываемые действием тепла.

- •45. Погрешности, вызываемые износом режущего инструмента.

- •46. Классификация деталей.

- •47. Точность обработки. Допуск. Экономическая и достижимая точность механической обработки.

- •48. Анализ служебного назначения детали.

- •49. Технологический контрольчертежа. Анализ конструкциидетали.

- •50. Принципы выбора заготовок

- •51. Способы получения заготовок литьем

- •52. Суммарная погрешность и допуск

- •53. Статистическое определение точности метода обработки: случайные и систематические погрешности обработки.

- •54. Токарная обработка

- •55. Фрезерная обработка

- •58. Абразивные инструменты. Выбор абразивного инструмента.

- •59. Назначение этапов обработки

- •60. Термическая обработка.

- •61. Проектирование технологических процессов.

- •62. Припуски на механическую обработку. Состав припуска.

- •63. Общий припуск на поверхность

- •64. Основные методы обработки внутренних цилиндрических поверхностей

- •65. Основные методы обработки наружных цилиндрических поверхностей

- •66. Основные методы обработки фасонных поверхностей

- •67. Настройка токарного станка для обработки конусных поверхностей. Виды фасонных поверхностей. Методы получения конусных поверхностей.

- •68. Нетрадиционные методы обработки; электроэрозионная обработка, обработка ппд

- •69. Технологичность конструкции

- •70. Типизация технологических процессов. Классификация деталей.

- •71. Типовой технологический процесс, групповой тех. Процесс.

- •72. Последовательность разработки технологического процесса механической обработки

- •73. Виды и технологические методы сборки, стационарная и подвижная сборка. Схемы сборки.

- •74. Виды соединений при сборке. Неподвижные и подвижные, разборные и неразборные соединения.

- •75. Способ осуществления соединений при сборке. Клеймение. Основное оборудование сборочных цехов. Покраска, испытание, установка.

14. Формообразование плоских поверхностей. Методы. Оборудование. Возникающие погрешности

Методы:

I С помощью лезвийного инструмента

1.Строгание и долбление: черновое, чистовое, тонкое, 2. Фрезерование: черновое, получистовое, чистовое, тонкое, 3. Протягивание: черновое, чистовое, 4.Шабрение: ручное, механическое II С помощью абразивного инструмента, 5. шлифование: черновое, чистовое, тонкое, 7. полирование: предварительное, окончательное, чистовое, 8. доводка: предварительная, получистовая, чистовая, тонкая

Наиболее широкое применение находят строгание, фрезерование, протягивание и шлифование.

Обработку плоских поверхностей можно производить различными методами на различных станках - строгальных, долбежных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных и др. (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом).

Возникающие погрешности:

отклонение от плоской поверхности – непрямолинейность, неплоскостность

15. Схема резания: главное движение, движение подачи.

главное движение – движение , движение подачи

Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу.

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой S и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси).

Глубиной резания называется величина срезаемого металла за один проход инструмента, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t.

поверхности: обрабатываемую (с которой снимают стружку); обработанная (полученную после снятия стружки) и поверхность резания, которая является переходной между обрабатываемой и обработанной поверхностями.

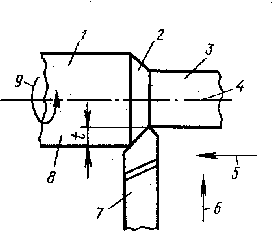

Схема процесса резания на токарных станках: основные поверхности заготовки и основные движения, осуществляющие процесс резания:

1 – обрабатываемая поверхность,2 – поверхность резания, 3 – обработанная поверхность, 4 – ось вращения заготовки, 5 – продольная подача, 6 – поперечная подача, 7 – резец, 8 – заготовка, 9 – главное (вращательное) движение, t – глубина резания

фрезер операция – Гл дв – вращ фрезы; Дв подача – перемещ стола. Сверление: ГД – движение шпинделя со сверлом; ДП - ???. Шлифование - ГД– вращ образивного круга; ДП– перемещ стола шлифов станка.

16. Конструкции токарного резца: головка резца, тело резца

Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д.

Резец – токарный, строгальный, долбежный и др. – состоит из головки (рисунок 1) и державки (стержня, корпуса). Державка служит для закрепления резца в резцедержателе станка. Головка имеет шесть элементов: три поверхности (переднюю, главную заднюю и вспомогательную заднюю), два лезвия (главное и вспомогательное) и одну вершину. Эти элементы образуют собой режущий клин.

Поверхность резца, по которой сходит стружка, называется передней.

Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали. Различают главную и вспомогательную поверхности. Главная задняя поверхность резца обращена к поверхности резания, вспомогательная – к обработанной поверхности.

Лезвия резца образуются пересечением поверхностей: главное лезвие – пересечением передней и главной задней поверхностей, вспомогательное – пересечением передней и вспомогательной задней поверхностей. Главное лезвие выполняет основную работу резания, вспомогательное, принимая побочное участие в резании, формирует микропрофиль обработанной поверхности. Поверхности и лезвия могут иметь криволинейную форму.

Вершиной резца является место сопряжения главного и вспомогательного лезвий. Она может быть острой или закругленной.