- •2. Основные понятия и определения тмс

- •3. Объект, изделие, деталь, узел, комплект

- •4. Понятие технологических требований

- •5. Производственный процесс в машиностроении. Состав пп

- •6. Технологический Процесс в машиностроении. Состав тп: заготовка, механич обработка, сборка.

- •7. Элементы технологического процесса механической обработки

- •8. Типы производства

- •9. Качество поверхности

- •11. Точность механической обработки. Суммарная погрешность. Система спид. Виды погрешностей.

- •10. Методы образования форм

- •12. Размерообразование

- •13.Формообразование цилиндрических поверхностей

- •14. Формообразование плоских поверхностей. Методы. Оборудование. Возникающие погрешности

- •15. Схема резания: главное движение, движение подачи.

- •16. Конструкции токарного резца: головка резца, тело резца

- •17. Поверхности резца.

- •18. Исходные координатные плоскости

- •19. Углы резца

- •20. Нормирование операций механической обработки. Машинное время.

- •21. Норма штучного времени.

- •22.Элементы режимов резания

- •24. Понятие о силах резания. Схема сил, возникающих при резании. Составляющие силы резания Px, Py, Pz,r

- •25. Понятие о тепловых процессах при резании. Баланс тепла при резании

- •26. Факторы, оказывающие влияние на количество тепла, выделяющегося при резании. Влияние тепла на процесс резания

- •27. Износ резцов, механизм износа.

- •28.Смазочно-охлаждающие технологические средства.

- •30.Твердые сплавы и минералокерамика, сверхтвердые синтетические материалы, их свойства и области применения.

- •31. Качество поверхности: макро и микрогеометрия, физико-механическое состояние поверхностного слоя.

- •32. Влияние факторов процесса резания на микрогеометрию и физико-механическое состояние поверхностного слоя.

- •33. Влияние шероховатости на эксплуатационные качества изделия.

- •34. Резцы, сверла, зенкеры, развертки, фрезы, абразивный инструмент. Конструкция, материалы и области применения.

- •33. Влияние шероховатости на эксплуатационные качества изделия.

- •34. Резцы, сверла, зенкеры, развертки, фрезы, абразивный

- •35. Классификация станков

- •36. Основные виды металлорежущих станков

- •37.Базы и базирование

- •37.Базы и базирование

- •38. Причины, порождающие

- •39. Теоретические погрешности

- •40. Погрешность базирования

- •41. Погрешность закрепления

- •42. Погрешности, вызываемые деформацией упругой системы станок, деталь, приспособление, инструмент.

- •43. Погрешности, вызываемые деформацией заготовки под действием неуравновешенных сил.

- •44. Погрешности, вызываемые действием тепла.

- •45. Погрешности, вызываемые износом режущего инструмента.

- •46. Классификация деталей.

- •47. Точность обработки. Допуск. Экономическая и достижимая точность механической обработки.

- •48. Анализ служебного назначения детали.

- •49. Технологический контрольчертежа. Анализ конструкциидетали.

- •50. Принципы выбора заготовок

- •51. Способы получения заготовок литьем

- •52. Суммарная погрешность и допуск

- •53. Статистическое определение точности метода обработки: случайные и систематические погрешности обработки.

- •54. Токарная обработка

- •55. Фрезерная обработка

- •58. Абразивные инструменты. Выбор абразивного инструмента.

- •59. Назначение этапов обработки

- •60. Термическая обработка.

- •61. Проектирование технологических процессов.

- •62. Припуски на механическую обработку. Состав припуска.

- •63. Общий припуск на поверхность

- •64. Основные методы обработки внутренних цилиндрических поверхностей

- •65. Основные методы обработки наружных цилиндрических поверхностей

- •66. Основные методы обработки фасонных поверхностей

- •67. Настройка токарного станка для обработки конусных поверхностей. Виды фасонных поверхностей. Методы получения конусных поверхностей.

- •68. Нетрадиционные методы обработки; электроэрозионная обработка, обработка ппд

- •69. Технологичность конструкции

- •70. Типизация технологических процессов. Классификация деталей.

- •71. Типовой технологический процесс, групповой тех. Процесс.

- •72. Последовательность разработки технологического процесса механической обработки

- •73. Виды и технологические методы сборки, стационарная и подвижная сборка. Схемы сборки.

- •74. Виды соединений при сборке. Неподвижные и подвижные, разборные и неразборные соединения.

- •75. Способ осуществления соединений при сборке. Клеймение. Основное оборудование сборочных цехов. Покраска, испытание, установка.

52. Суммарная погрешность и допуск

Δобр.=f(α ст, β инстр, γ ж.с., χ т.д., ώ к., f исп, x ост.)

Неточность станка

Неточность изготовления и износа во времени режущего и вспомогательного инструмента

Погрешность, зависящая от жесткости системы СПИД

Погрешность, зависящая от температурной деформации системы СПИД

Неточность измерения вследствие влияния качества поверхности после обработки

Ошибки исполнителя работы

Неучтенные погрешности

Она должна быть меньше допуска

До́пуск — разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической точности или требований к изделию (продукту). Любое значение параметра, оказывающееся в заданном интервале, является допустимым.

53. Статистическое определение точности метода обработки: случайные и систематические погрешности обработки.

Погрешности обработки можно подразделить на систематические и случайные. Систематической погрешностью называют погрешность, которая для всех деталей рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой детали к следующей. Случайной погрешностью называют погрешность, которая для различных деталей рассматриваемой партии имеет различные значения, причем колебание этих значений в партии не подчиняется какой-либо закономерности. Случайные погрешности вызываются действием факторов случайного характера. Например, колебание деформации системы станок – приспособление – инструмент – заготовка происходит в результате изменения нормальной составляющей силы резания Рy, которое возникает в результате колебаний в пределах установленного допуска размеров и твердости заготовки. Случайные погрешности, суммируясь с систематическими, приводят к рассеянию суммарной погрешности, а следовательно, - к рассеянию действительных размеров.

54. Токарная обработка

Токарная обработка является наиболее распространенным методом обработки металлов резанием. Применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, фланцев, колец, втулок, гаек, муфт и т.д.). Процесс формообразования на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Токарно-винторезные станки предназначены для обработки единичных деталей и малых групп деталей. Токарно-револьверные станки предназначены для обработки деталей сложной конфигурации, требующих последовательного применения разнообразного инструмента. С помощью токарной обработки осуществляется обработка наружных цилиндрических поверхностей, нарезание резьбы, сверление осевых отверстий, обработка втулок, обтачка наружных поверхностей, зенкерование, развертка. Применяется в приборостроении, часовой промышленности, машиностроении.

Приспособления – патроны (2-,3-,4- кулачковые в мелкосерийном), Цанговые – в крупосерийн и массов,

Основные

виды токарных работ: a) - обработка

наружных цилиндрических поверхностей,

б) - обработка наружных конических

поверхностей, в) - обработка торцов и

уступов, г) - вытачивание пазов и канавок,

отрезка заготовки, д) - обработка

внутренних цилиндрических и конических

поверхностей, е) - сверление, зенкерование

и развертывание отверстий, ж) - нарезание

наружной резьбы, з) - нарезание внутренней

р езьбы,

и) - обработка фасонных поверхностей,

езьбы,

и) - обработка фасонных поверхностей,

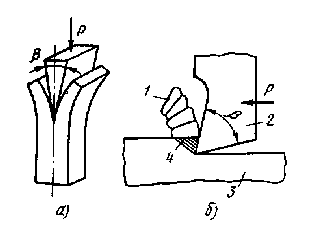

Рис. 2. Схема работы клина и резца: 1 – стружка, 2 – резец, 3 – заготовка, 4 – удаляемый материал; Р – сила, действующая на резец и клин при работе, t – глубина резания, – угол заострения