- •1.1. Основные понятия

- •1.2. Виды технологических процессов.

- •1.3. Этапы разработки технологических процессов.

- •Анализ и расчет технологичности электронного узла.

- •Выбор техпроцесса сборки электронного узла.

- •Анализ объема выпуска изделия.

- •Разработка технологических операций.

- •1.4. Технологические процессы и качество эа.

- •Методы оценки точности.

- •Методы получения заданной точности.

- •1.8. Выбор наиболее экономичного варианта тп по себестоимости.

- •2.1. Общие сведения о микросхемах и технологии их изготовления.

- •2.2. Изготовление монокристалла полупроводникового материала

- •2.3. Резка монокристалла и получение пластин

- •2.4. Изготовление фотошаблонов

- •2.5. Полупроводниковые микросхемы

- •2.6. Легирование методом термической диффузии примесей

- •2.7. Легирование методом ионной имплантации

- •2.9. Фотолитография

- •Подготовка поверхности

- •Нанесение фотослоя

- •Совмещение и экспонирование

- •2.10. Расчет топологических размеров областей транзистора

- •2.11. Осаждение тонких пленок в вакууме

- •2.12. Тонкопленочные резисторы

- •2.13. Основы толстопленочной технологии

- •Толстопленочные пасты

- •2.14. Коммутационные платы микросборок

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •2.16. Электрический монтаж кристаллов имс на коммутационных платах микросборок

- •Проволочный монтаж

- •Ленточный монтаж

- •Монтаж жесткими объемными выводами

- •Микросварка

- •Изготовление системы объемных выводов

- •3.1. Общие сведения о печатных платах

- •Конструктивные характеристики печатных плат

- •3.2. Материал печатных плат

- •3.3. Изготовление оригиналов и фотошаблонов

- •3.4. Технологические процессы изготовления печатных плат

- •3.5. Основные технологические этапы в производстве печатных плат Получение заготовок печатных плат

- •Получение монтажных и переходных отверстий в печатных платах

- •Подготовка поверхности

- •Металлизация печатной платы

- •Получение защитного рельефа

- •Травление меди с пробельных мест

- •Обработка по контуру

- •Прессование

- •Контроль

- •4.1. Обработка резанием деталей эа

- •Обработка деталей на токарно-револьверных станках

- •Обработка деталей на токарных автоматах

- •Обработка деталей фрезерованием

- •Обработка деталей на сверлильных станках

- •Обработка деталей шлифованием

- •4.2. Изготовление деталей эа методом литья

- •4.3. Изготовление деталей эа холодной штамповкой

- •4.4. Изготовление деталей из пластмасс для эа

- •4.5. Электрофизические и электрохимические методыобработки деталей

- •5.1. Сборочно-монтажные операции

- •5.2. Сборка и монтаж модулей первого уровня

- •Комплектация устанавливаемых на пп элементов

- •Подготовка элементов к монтажу

- •Установка элементов на печатную плату и их фиксация

- •Пайка элементов на печатной плате

- •5.3. Технология монтажа объемных узлов

- •Технология жгутового монтажа

- •Технология монтажа с использованием ленточных проводов

- •6.1. Технологические операции регулировки и настройки.

- •Критерии оценки качества рно.

- •6.2. Виды неисправностей эа и их устранение. Общие положения

- •Уровни и способы поиска неисправностей персональных эвм.

- •Средства локализации неисправностей, ремонт и отладка системных плат.

- •6.3. Испытания эа. Испытания как основная форма контроля эа

- •Испытания эа на механические воздействия.

- •Испытание эа на климатические воздействия.

- •2.17. Герметизация микросхем и микросборок

- •Бескорпусная герметизация

- •Контроль герметичности

Методы получения заданной точности.

Среди методов получения заданной точности при изготовлении деталей и узлов отметим два: метод пробных проходов и промеров и метод автоматического получения параметров (размеров).

Метод пробных проходов и промеров используется в единичном и мелкосерийном производствах для универсального оборудования. Суть метода рассмотрим на примере получения катушки определенного сопротивления. По расчету необходимо намотать на каркас количество витков W, чтобы получить сопротивление R Б5 %.

На намоточном станке после намотки W витков замеряют сопротивление, и, допустим, получили сопротивление больше указанного, тогда отматывают

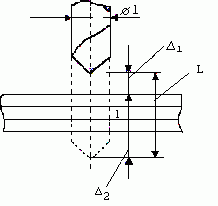

Рис. 1.6. Пример получения размера L автоматическим методом.

число п витков и снова замеряют сопротивление, и так продолжается до тех пор, пока не получат необходимое по заданию сопротивление, т. е, постепенно методом проб и промеров достигается желаемый результат. Метод довольно точный, но мало производительный. Для серийного и массового производств этот метод применять не рекомендуется.

1.5. Качество поверхности деталей.

Качество поверхности полупроводниковых пластин, дискет и т. п. оценивается с геометрической и физической точек зрения. С геометрической точки зрения качество определяется неровностями, выступами и впадинами реальной поверхности; с физической точки зрения - отклонением свойств верхних слоев материала от свойств материала сердцевины.

Если рассмотреть реальную деталь в разрезе (рис. 1.7), то можно выделить рельефный слой, который определяет геометрические отклонения от идеального поверхностного слоя; трещиноватый слой, в котором нарушена целостность поверхности;пластически деформированный слой; напряженный, упругодеформированный слой. На рис. 1.7 Н - высота дефектного слоя, величина его определяется способом обработки. Чем грубее обработка, тем дефектный слой больше. К причинам появления дефектного слоя следует отнести упругие, пластические деформации и деформации разрушения, которые имеют место в процессе обработки; нагрев поверхностного

Рис. 1.7. Схема сечения детали после обработки.

слоя; химические явления, которые имеют место в зоне обработки: окисление, образование других химических соединений.

На поверхности после обработки образуется более прочный наклепанный слой. Этот слой отличается от материала сердцевины, и чтобы уменьшить различие, часто используют термообработку (отжиг).

Рассмотрим рельефный слой, который состоит из макронеровностей, волнистости, микронеровностей (шероховатостей) (см рис. 1.7). Макронеровности - единичные, неповторяющиеся отклонения поверхности (конусность, непараллельность, овальность). Волнистость - периодически повторяющиеся выступы и впадины на поверхности заготовки или детали. Микронеровности - выступы и впадины на небольших участках поверхности.

Оценка шероховатости (качества поверхности) проводится на основе микронеровностей, которые в ГОСТе определяются четырнадцатью классами шероховатостей: 1-й класс - грубый; 14-й класс - наиболее точный (поверхности обработанных полупроводниковых пластин).

Оценка шероховатости ведется по высоте микронеровностей Rz или по среднеарифметическому размеру микронеровностей Ra.

Обозначения шероховатости на чертежах:

Припуск ∆ на обработку - это слой материала, подлежащий удалению в процессе обработки . Минимальное значение припускадолжно обеспечивать удаление микронеровностей и дефектного слоя, получаемого при предшествующей обработке. Припуск бывает промежуточным и общим.

После удаления общего припуска получают необходимый размер детали LД-δ. Если припуск ∆ удаляется не сразу, а постепенно - сначала предварительная (черновая) обработка, а затем окончательная (чистовая) обработка, то общий припуск разбивается на несколько промежуточных. При этом предварительный припуск должен быть как можно большим, чтобы удалить дефектный слой Н, но после предварительной обработки появляется новый дефектный слой, только меньшего размера.

Если этот дефектный слой нас устраивает, на этом обработка заканчивается, если нет, - следует применять более точные методы обработки и технологические режимы, обеспечивающие необходимое качество поверхности и получаемого размера. Общий припуск ∆ равен сумме промежуточных припусков.

Определение качества поверхностного слоя основывается на измерении микротвердости и толщины наклепанного слоя. Микротвердость определяют по Бринеллю путем вдавливания шарика в поверхностный слой или по Викерсу путем вдавливания алмазной пирамиды. Глубина наклепанного слоя определяется по шлифу, косому срезу поверхностного слоя.

1.6. Производительность труда и норма штучного времени.

Производительность

труда Q, шт./ч

- количество продукции, выпущенной

в единицу времени Т (за 1 ч, за одну смену

и т. п.):![]()

Если,

например, одна ПЭВМ выпускается за 30

мин, то за 1 ч будет выпущено ![]() Единицу

времени Т в

ТП относят к одной операции. Это время

трудоемкости выполнения операции и

называется нормой штучного

времени Tшт. Технически

обоснованная норма штучного времени

определяется по формуле

Единицу

времени Т в

ТП относят к одной операции. Это время

трудоемкости выполнения операции и

называется нормой штучного

времени Tшт. Технически

обоснованная норма штучного времени

определяется по формуле

![]()

где t0 - время основное, время, затрачиваемое непосредственно на формообразование детали (деформирование, удаление стружки, нанесение материала, сборку, монтаж); tВ - время вспомогательное, время, затрачиваемое на установку, закрепление и раскрепление заготовки и деталей при обработке и сборке, время на подвод и отвод инструмента (инструментов) и т. п.; tорг -время организационного обслуживания рабочего места; затрачиваемое на снабжение рабочего места заготовками, комплектующими, инструментом; на удаление готовой продукции и т. п.; tтех- время технического обслуживания рабочего места; затрачиваемое на подготовку рабочего места к работе: включение аппаратуры, прогрев, установление "0" на приборах;выключение оборудования и его уборку и т. п.; tпер- время перерывов в работе, применительно к поточно-конвейерному производству.

Время,

затрачиваемое на выполнение операции,

называется операционным

временем ![]()

Время

на обслуживание

рабочего места ![]()

Ориентировочно

можно считать ![]()

Более точные значения составляющих Тшт приводятся в справочной литературе по нормированию работ в приборостроении.

Расчет основного времени поясним на примере определения t0 .

Рис. 1.8.Схема расчета глубины сверления.

При сверлении отверстия Ø1мм в пакете печатных плат толщиной 3 мм (рис. 1.8).

Полная

глубина сверления с учетом подхода ∆1 к

плате и выходу сверла ∆2 из

пакета составит![]()

Обычно зазор Δ между инструментом на подход и выход задается от 0,1 до 0,5 мм. Тогда L = 0,3 + 3 + 0,3 = 3,6 мм.

Время на прохождение сверлом этого расстояния при подаче S = 0,05 мм/об и скорости резания V=50 м/мин составит

![]()

Если рассматривается операция пайки, то следует по справочнику определить, какое время задается для принятого припоя на пайку. Например, для припоя ПОС-61, при пайке выводов 00,5...0,8 мм, время пайки составляет 5... 10 с. Принимаем на прогрев соединения 3 с и на оплавление 5 с, время пайки составит 8 с. В расчетах to = 8 с.

При штамповке, формовке и других операциях, где в прессе рабочий ползун совершает возвратно-поступательное движение, ра счет t0 проводится, исходя из выбранных двойных ходов в минуту.

Например,

при пробивке базовых отверстий на

печатной плате по характеристикам

пресса выбираем п

= 100

дв.х/мин, тогда![]()

Для серийного производства характерной является переналадка оборудования и смена оснастки на изготовление новой партии изделий. Время, затрачиваемое на эти цели, называется подготовительно-заключительным и обозначается Тпз. При этом штучное калькуляционное время определится как

![]()

где Тштк - время штучное калькуляционное; N - количество изделий в партии.

Для

автоматического оборудования время

одной операции определяется

по формуле ![]()

где ТЦ-время цикла автомата на одну операцию; tР.Х.- время на выполнение рабочих ходов, аналог t0; tХ.Х. - время на выполнение холостых ходов, аналог tв.

Производительность

автомата составит ![]()

Обычно производительность автоматов и другого оборудования выбирают из технических характеристик, указываемых в справочниках или паспортных данных. Например, установка ИМС на ПП на автомате такой-то марки выполняется со скоростью 2000 шт/ч.Значит, одна ИМС устанавливается за 1,8 с. Если на плате требуется установить 120 ИМС, то операция по их установке будет выполнена за 216 с.

Для повышения производительности труда и уменьшения трудоемкости операций следует проанализировать выражение

![]()

Если бы Тштк = t0, это было бы идеальное производство. В нем нет непроизводительных затрат.

Для уменьшения t0 применяют параллельную обработку. Например, многошпиндельное сверление печатных плат, одновременное сверление не одной, а нескольких плат в пакете (рис. 1.9).

При пайке погружением печатных плат сразу все соединения подвергаются пайке.

Рис. 1.9. Параллельная обработка ПП несколькими параллельными инструментами.

Для уменьшения tв используют быстрозажимные устройства, многоместную обработку, когда в одном приспособлении закрепляются несколько заготовок, применяют механизированные приводы вместо ручных и др.

Чтобы уменьшить tорг, следует использовать программируемые комплектовщики, обеспечивающие быстрое снабжение рабочих мест комплектующими изделиями, инструментом, заготовками.

Для уменьшения tтех оборудование должно быть надежным, обеспечивающим устойчивое сохранение установленных технологических режимов работы.

Время перерывов tnep устанавливается согласно санитарным нормам и его произвольно не уменьшают.

Для уменьшения ТП.З. используют станки с программным управлением, для которых достаточно поменять программы, чтобы начать производство следующей партии изделий.

Особенно перспективными являются гибкие производственные комплексы, состоящие из гибких производственных модулей, управление которыми проводится от централизованной АСУ ТП.

Когда существующий ТП уже не дает роста производительности труда, следует его изменять. В противном случае производство станет не конкурентоспособным, морально устаревшим. Как пример можно привести обработку отверстий в трудно обрабатываемых материалах. Обычными методами, со снятием стружки, это происходило за часы, обработка лазером занимает минуты. Контроль характеристик печатных узлов ручным способом (прозвонкой) занимает много времени, в то же время использование тестового контроля аппаратуры снижает время контрольных операций во много раз.

Можно резко повысить производительность производства и снизить трудоемкость выполнения операций, однако это может вызвать увеличение стоимости готовой продукции. Поэтому основным критерием является себестоимость выполнения технологической операции.

1.7. Технологическая себестоимость.

Технологическая себестоимость (затраты на изготовление продукции) рассчитывается по выражению

![]()

где А - текущие (переменные) затраты, руб; В - единовременные (постоянные) затраты, руб; N - программа выпуска изделий, шт.

![]()

где См - затраты на материал; С3 - затраты на зарплату основных рабочих; Снр - накладные расходы на электроэнергию, воду, ремонт и т. п.;

![]()

где т - норма расхода материала на изделие (кг, м, дм2); q - стоимость единицы материала; т0 - утилизованный остаток материала, руб.; q0 -стоимость единицы утилизованного остатка материала;

![]()

где Тiшт - норма штучного времени на операцию, мин; li - тарифная ставка рабочего в единицу времени;C Н.Р - накладные расходы ориентировочно берется от зарплаты основных рабочих и составляет 70.. .300 %;

![]()

где Сн - зарплата наладчиков оборудования, руб; С0 - стоимость запускаемого оборудования (оснастки) для производства новой серии (партии) изделий, руб;

![]()

где Ти - время наладки оборудования, мин; lн - тарифная ставка наладчика в единицу времени.