- •1.1. Основные понятия

- •1.2. Виды технологических процессов.

- •1.3. Этапы разработки технологических процессов.

- •Анализ и расчет технологичности электронного узла.

- •Выбор техпроцесса сборки электронного узла.

- •Анализ объема выпуска изделия.

- •Разработка технологических операций.

- •1.4. Технологические процессы и качество эа.

- •Методы оценки точности.

- •Методы получения заданной точности.

- •1.8. Выбор наиболее экономичного варианта тп по себестоимости.

- •2.1. Общие сведения о микросхемах и технологии их изготовления.

- •2.2. Изготовление монокристалла полупроводникового материала

- •2.3. Резка монокристалла и получение пластин

- •2.4. Изготовление фотошаблонов

- •2.5. Полупроводниковые микросхемы

- •2.6. Легирование методом термической диффузии примесей

- •2.7. Легирование методом ионной имплантации

- •2.9. Фотолитография

- •Подготовка поверхности

- •Нанесение фотослоя

- •Совмещение и экспонирование

- •2.10. Расчет топологических размеров областей транзистора

- •2.11. Осаждение тонких пленок в вакууме

- •2.12. Тонкопленочные резисторы

- •2.13. Основы толстопленочной технологии

- •Толстопленочные пасты

- •2.14. Коммутационные платы микросборок

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •2.16. Электрический монтаж кристаллов имс на коммутационных платах микросборок

- •Проволочный монтаж

- •Ленточный монтаж

- •Монтаж жесткими объемными выводами

- •Микросварка

- •Изготовление системы объемных выводов

- •3.1. Общие сведения о печатных платах

- •Конструктивные характеристики печатных плат

- •3.2. Материал печатных плат

- •3.3. Изготовление оригиналов и фотошаблонов

- •3.4. Технологические процессы изготовления печатных плат

- •3.5. Основные технологические этапы в производстве печатных плат Получение заготовок печатных плат

- •Получение монтажных и переходных отверстий в печатных платах

- •Подготовка поверхности

- •Металлизация печатной платы

- •Получение защитного рельефа

- •Травление меди с пробельных мест

- •Обработка по контуру

- •Прессование

- •Контроль

- •4.1. Обработка резанием деталей эа

- •Обработка деталей на токарно-револьверных станках

- •Обработка деталей на токарных автоматах

- •Обработка деталей фрезерованием

- •Обработка деталей на сверлильных станках

- •Обработка деталей шлифованием

- •4.2. Изготовление деталей эа методом литья

- •4.3. Изготовление деталей эа холодной штамповкой

- •4.4. Изготовление деталей из пластмасс для эа

- •4.5. Электрофизические и электрохимические методыобработки деталей

- •5.1. Сборочно-монтажные операции

- •5.2. Сборка и монтаж модулей первого уровня

- •Комплектация устанавливаемых на пп элементов

- •Подготовка элементов к монтажу

- •Установка элементов на печатную плату и их фиксация

- •Пайка элементов на печатной плате

- •5.3. Технология монтажа объемных узлов

- •Технология жгутового монтажа

- •Технология монтажа с использованием ленточных проводов

- •6.1. Технологические операции регулировки и настройки.

- •Критерии оценки качества рно.

- •6.2. Виды неисправностей эа и их устранение. Общие положения

- •Уровни и способы поиска неисправностей персональных эвм.

- •Средства локализации неисправностей, ремонт и отладка системных плат.

- •6.3. Испытания эа. Испытания как основная форма контроля эа

- •Испытания эа на механические воздействия.

- •Испытание эа на климатические воздействия.

- •2.17. Герметизация микросхем и микросборок

- •Бескорпусная герметизация

- •Контроль герметичности

5.3. Технология монтажа объемных узлов

К объемным узлам относятся блоки (модули 2-, 3-го и т. д. уровней), стойки, шкафы, т. е. те элементы конструктивной иерархии, которые строятся на базе модулей первого уровня. Для внутриблочного или объемного монтажа используют жгуты, ленточные провода (ленточные кабели) и кабели (обычные круглые).

Технология жгутового монтажа

Жгуты чаще всего используют для внутриблочного монтажа. Технология изготовления жгутов включает резку монтажных проводов, раскладку их на шаблоне, вязку жгутов, маркировку и прозвонку. Резка проводов в размер и раскладка проводятся на автоматических установках. При этом иногда снимается с концов проводов изоляция и проводится первоначальная маркировка проводов. Дня удобства их раскладки применяют провода в изоляции разного цвета.

Рис. 5.12. Плоский (а) и трехмерный (б) шаблоны для раскладки жгутов

Если раскладку проводов проводят вручную, то выполняют это на плоских (рис. 5.12, а)или объемных (трехмерных) (рис. 5.12, б) шаблонах (планшетах). Шаблоны 1изготовляют из фанеры, пластика, алюминия. Необходимая конфигурация жгута, определяемая расположением подключаемых печатных узлов, субблоков, очерчивается посредством штифтов 2, обеспечивая трассу расположения проводов. Эта трасса может быть и прочерчена. Провода, имеющие маркировку, укладывают по трассе с закреплением начала (н) и конца (к) провода в клеммах. На рис. 5.12 показано несколько проводов, в реальности их может быть десятки и более. В этом случае правильно установленный провод замыкает контрольную электросеть и загорается на время лампочка подсветки (3).

Для закрепления уложенных проводов в жгуты применяют вязку хлопчатобумажными нитями с помощью пистолетов для вязки, липкую ленту, склеивание, либо провода размещают в трубке из полиэтилена. Изготовленный жгут проверяют и монтируют внутри блока, коммутируя печатные узлы, субблоки между собой.

Для защиты жгута от воздействий электрического и электромагнитного поля его помещают в экран. Заземление экрана жгута выполняется по правилам заземления коаксиального кабеля. Незадействованные провода жгута должны заземляться, причем половина их заземляется на одном конце жгута, а вторая половина - на другом. Эти свободные заземленные провода в жгуте будут выполнять функциюэлектрического экрана.

Рис. 5.13. Элементы фиксации жгута: а - скоба двусторонняя; б - скоба односторонняя; в - хомутик

При установке в аппаратуру жгуты закрепляют. В качестве элементов крепления используют скобы, хомутики в стационарной аппаратуре (см. рис. 5.13) и ленты, мастики, нити в бортовой аппаратуре. В качестве материала для скоб и хомутиков лучше использовать пластмассы, так как металлические двусторонние скобы и хомутики образуют по длине жгута замкнутые витки и могут исказить и ослабить передаваемые сигналы. Шаг крепления зависит от диаметра жгута и выбранного элемента крепления. Изгиб и ответвление жгута необходимо дополнительно фиксировать в местах поворота.

Технология монтажа с использованием ленточных проводов

Ленточные провода (используют также термины "ленточный кабель", "плоский кабель")применяют для внутриблочного, межблочного и межстоечного монтажа ЭА как самостоятельно, так и в комплекте с соединителями, образуя соединительное устройство . В современной ЭА ленточные провода занимают до 80 %коммутационной сети. По сравнению с обычными кабелями ленточные провода обладают следующими достоинствами: хороший теплоотвод, возможность автоматизации монтажа, уменьшение массы и объема кабельной сети, повышение надежности работы аппаратуры. Ленточные провода делятся на три вида: спрессованные, тканые и печатные.

Опрессованные провода изготавливают путем экструзии, склеивания и сварки изоляции на проводящие жилы. В табл. 5.2 представлены основные электроизоляционные материалы, применяемые для изготовления ленточных проводов.

Таблица 5.2. Электроизоляционные материалы для ленточных проводов

Материал электроизоляции |

Диапазон рабочих температур,'С |

Полиэтилен высокого давления |

-60...+70 |

Полиэтилен облученный |

-60…+100 |

Пластикат поливинилхлоридный |

-60…+70 |

Фторопласт |

-60…+200 |

Пленка полиимидная |

-60…+200 |

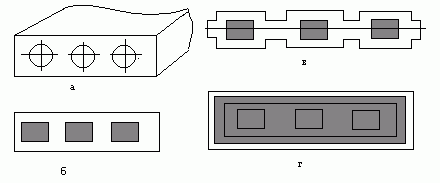

Рис. 5.13. Сечения спрессованных ленточных проводов:а - с круглыми жилами 1; б - с прямоугольными (плоскими) жилами; в- с прямоугольными жилами клеевого соединения изоляции; г - с прямоугольными жилами , с общим экраном и защитной оболочкой

На рис. 5.13 приведены различные варианты сечений спрессованных ленточных проводов. Для облегчения монтажа один край провода выполняется кодовым - измененным цветом или добавлением конструктивного выступа. Токопроводящие жилы в ленточном проводе бывают однопроволочными и многопроволочными (скрученными или плетеными), круглого или прямоугольного сечений и располагаются параллельно в один ряд. Основным материалом для изготовления токопроводящих жил является медь. Для защиты от окисления жилы покрывают олово-свинцом, серебром, никелем, золотом.

Для подвижных блоков ЭА применяют гибкие ленточные провода, жилы которых изготовляют многопроводными из меди или бронзы.

Экранирование ленточных проводов осуществляется металлизацией внешних поверхностей, нанесением на внешнюю поверхность проводящих пластмасс, обмоткой спиральными экранами. Если экран в конструкции провода отсутствует, то его функции могут выполнять отдельные жилы провода. Для этого жилу, проложенную по соседству с сигнальными в местах подсоединения провода к коммутационному узлу, заземляют.

Промышленностью поставляется широкий ассортимент ленточных проводов различного назначения. Низкочастотные провода предназначены для работы на частоте переменного тока до 20 кГц при максимальной температуре +200 АС. Высокочастотные провода обеспечивают работу на частотах переменного тока до 100 МГц при температуре от -50А до +50 АС, их волновое сопротивление составляет 50 , 75, 100, 120, 150 Ом.

При монтаже ленточных проводов используют следующие технологические операции:

пайка - отдельные жилы провода могут быть впаяны непосредственно в монтажные отверстия печатной платы, спаяны друг с другом для соединения отдельных ленточных проводов, припаяны к контактам соединителя;

сварка -отдельные жилы могут быть приварены к контактам соединителя, сварены друг с другом;

обжимка - провода могут быть вставлены в контакты соединителя и обжаты; при этом применяют обжимные втулки для соединения жил разных проводов;

прокалывание и врезание - соединение жилы с контактом соединителя или с другой жилой может быть получено путем прокалывания или прорезания изоляции провода (отсутствует подготовка концов провода; в случае ленточного провода с плоскими жилами сами жилы можно использовать в качестве контактных штырей соединителя, вводимых в соответствующие гнезда, образуя прижимные контакты);

накрутка - соединение жил провода с контактами соединителя или переходной колодки путем их механической навивки на контакты.

Пайка проводников ленточных проводов является одним из простых и широко используемых методов. Она требует минимальной оснастки и обеспечивает высокую производительность и низкую себестоимость. Кроме того, паяные соединения легко контролировать на качество контактирования. Для получения высоконадежных паяных соединений изоляция должна быть удалена и проводники облужены (или на жилах должен быть напрессован припой толщиной около 0,3 мм). Технологический процесс монтажа ленточного провода в соединитель зависит от марки провода и типа соединителя.

Метод обжатия используют для соединения проводов с круглыми и прямоугольными жилами . После снятия изоляции прямоугольным жилам придается трубчатая форма и в таком виде их вставляют в обжимные гильзы , а круглые жилы помещают в трубчатые окончания прямоугольных жил, и весь ряд соединенных контактов обжимается с помощью приспособления, обеспечивающего одновременное обжатие всех гильз на жилах.

Метод накрутки - прогрессивный и высокопроизводительный метод монтажа, для которого созданы специальные соединители. Накрутка также используется для создания ответвлений от ленточного провода и присоединения его к требуемому участку электрической схемы через переходные колодки в виде матриц. Используют накрутку прежде всего для проводов с круглыми сечениями жил.

Накруткой называется электрическое непаяное газонепроницаемое соединение между проводником и штырем (контактом) с острыми краями, при котором проводник накручивается на штырь с определенным усилием, при этом витки проводника обеспечивают контакт и, врезаясь, закрепляются на углах штыря. Усилие обеспечивается за счет жесткости накру чиваемого проводника.