- •1.1. Основные понятия

- •1.2. Виды технологических процессов.

- •1.3. Этапы разработки технологических процессов.

- •Анализ и расчет технологичности электронного узла.

- •Выбор техпроцесса сборки электронного узла.

- •Анализ объема выпуска изделия.

- •Разработка технологических операций.

- •1.4. Технологические процессы и качество эа.

- •Методы оценки точности.

- •Методы получения заданной точности.

- •1.8. Выбор наиболее экономичного варианта тп по себестоимости.

- •2.1. Общие сведения о микросхемах и технологии их изготовления.

- •2.2. Изготовление монокристалла полупроводникового материала

- •2.3. Резка монокристалла и получение пластин

- •2.4. Изготовление фотошаблонов

- •2.5. Полупроводниковые микросхемы

- •2.6. Легирование методом термической диффузии примесей

- •2.7. Легирование методом ионной имплантации

- •2.9. Фотолитография

- •Подготовка поверхности

- •Нанесение фотослоя

- •Совмещение и экспонирование

- •2.10. Расчет топологических размеров областей транзистора

- •2.11. Осаждение тонких пленок в вакууме

- •2.12. Тонкопленочные резисторы

- •2.13. Основы толстопленочной технологии

- •Толстопленочные пасты

- •2.14. Коммутационные платы микросборок

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •2.16. Электрический монтаж кристаллов имс на коммутационных платах микросборок

- •Проволочный монтаж

- •Ленточный монтаж

- •Монтаж жесткими объемными выводами

- •Микросварка

- •Изготовление системы объемных выводов

- •3.1. Общие сведения о печатных платах

- •Конструктивные характеристики печатных плат

- •3.2. Материал печатных плат

- •3.3. Изготовление оригиналов и фотошаблонов

- •3.4. Технологические процессы изготовления печатных плат

- •3.5. Основные технологические этапы в производстве печатных плат Получение заготовок печатных плат

- •Получение монтажных и переходных отверстий в печатных платах

- •Подготовка поверхности

- •Металлизация печатной платы

- •Получение защитного рельефа

- •Травление меди с пробельных мест

- •Обработка по контуру

- •Прессование

- •Контроль

- •4.1. Обработка резанием деталей эа

- •Обработка деталей на токарно-револьверных станках

- •Обработка деталей на токарных автоматах

- •Обработка деталей фрезерованием

- •Обработка деталей на сверлильных станках

- •Обработка деталей шлифованием

- •4.2. Изготовление деталей эа методом литья

- •4.3. Изготовление деталей эа холодной штамповкой

- •4.4. Изготовление деталей из пластмасс для эа

- •4.5. Электрофизические и электрохимические методыобработки деталей

- •5.1. Сборочно-монтажные операции

- •5.2. Сборка и монтаж модулей первого уровня

- •Комплектация устанавливаемых на пп элементов

- •Подготовка элементов к монтажу

- •Установка элементов на печатную плату и их фиксация

- •Пайка элементов на печатной плате

- •5.3. Технология монтажа объемных узлов

- •Технология жгутового монтажа

- •Технология монтажа с использованием ленточных проводов

- •6.1. Технологические операции регулировки и настройки.

- •Критерии оценки качества рно.

- •6.2. Виды неисправностей эа и их устранение. Общие положения

- •Уровни и способы поиска неисправностей персональных эвм.

- •Средства локализации неисправностей, ремонт и отладка системных плат.

- •6.3. Испытания эа. Испытания как основная форма контроля эа

- •Испытания эа на механические воздействия.

- •Испытание эа на климатические воздействия.

- •2.17. Герметизация микросхем и микросборок

- •Бескорпусная герметизация

- •Контроль герметичности

Обработка деталей фрезерованием

Фрезерованием обрабатывают в основном плоские поверхности, пазы, уступы, фасонные поверхности и канавки, а также отрезают заготовки. Для фрезерования используют универсальные фрезерные станки: вертикально- и горизонтально-фрезерные, продольно-фрезерные; фрезерные станки с ЧПУ для обработки сложных поверхностей; обрабатывающие центры с набором различных инструментов, работающие по программе.

Рис. 4.6. Схема обработки детали на токарно-револьверном станке-автомате:1 - подача до упора; 2 - обтачивание ø19 и центрование; 3 - обтачивание ø 15,88 и сверление ø 10; 4- сверление ø 6, снятие фаски и проточка канавки; 5 - нарезание резьбы; 6 - чистовое обтачивание ø 18; 7- отрезка

Инструментом для фрезерования являются фрезы: цилиндрические с прямым и установлена и закреплена на столе 3 фрезерного станка и подается с подачей S на вращающуюся фрезу 1, которая удаляет слой материала толщиной t. Зубья 4 фрезы располагаются по винтовой линии на поверхности цилиндра под углом а, что обеспечивает равномерное врезание зуба в материал заготовки без удара. Вращение фрезы nфросуществляется по часовой стрелке (см. рис. 4.7), навстречу подаче заготовки. Такое фрезерование называется встречным. Зуб фрезы в этом случае врезается в материал заготовки с минимальным припуском, что приводит к повышенному износу инструмента. Эту схему рекомендуется использовать для обработки заготовок, имеющих на поверхности корку (окалину).

Рис.4.7 Рис 4.8

Рис. 4.7. Схема фрезерования цилиндрической фрезой с винтовым зубом

Рис. 4.8. Схемы обработки концевой фрезой

Если фреза вращается против часовой стрелки, то это будет попутное по отношению к подаче фрезерование. Такую схему рекомендуется применять, если поверхность заготовки чистая, не имеет корки.

Для отрезания заготовок или фрезерования прямоугольных канавок используют цилиндрические фрезы с различной шириной режущей поверхности. Для высокопроизводительной и точной обработки поверхностей применяют торцевые фрезы, имеющие режущие кромки на торце фрезы. Фреза, которая имеет режущие кромки и на цилиндрической, и на торцевой поверхности, называется концевой. Такая фреза универсальна, с ее помощью можно фрезеровать канавки, уступы и пр. (рис. 4.8).

Обработка деталей на сверлильных станках

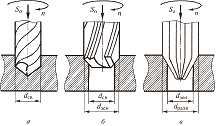

Обработку деталей на сверлильных станках проводят многолезвийным осевым инструментом: сверлами, зенкерами, развертками. Соответственно названию инструмента называются операции: сверление, зенкерование, развертывание.Сверлением получают отверстия в сплошном материале, рассверливаниемувеличивают диаметр обрабатываемого отверстия до большего, зенкерованиемповышают качество уже имеющегося отверстия, развертыванием осуществляют чистовую обработку отверстия.

Рис. 4.9. Схемы обработки деталей на сверлильном станке осевым инструментом: а - сверление; б - зенкерование; в - развертывание

На

рис. 4.9 приведены основные схемы обработки

осевым инструментом на сверлильном

станке. Инструмент вращается с

частотой п, определяемой

по выражению![]() ,

где V-

скорость резания, м/мин; d -

диаметр инструмента, мм. Шероховатость

получаемых отверстий определяется

величиной подачи инструмента (мм/об).

,

где V-

скорость резания, м/мин; d -

диаметр инструмента, мм. Шероховатость

получаемых отверстий определяется

величиной подачи инструмента (мм/об).

В группу сверлильных станков входят вертикально-сверлильные, горизонтально-сверлильные (агрегатные), радиально-сверлильные, многошпиндельные станки. По назначению и конструкции сверла делятся на спиральные (винтовые), перовые, твердосплавные с прямыми, косыми и винтовыми канавками, сверла для глубокого и кольцевого сверления, центровочные и специальные. Изготавливают сверла из быстрорежущей стали (Р9, Р18 и др.) и твердых сплавов (ВК6, ВК8 и др.).