- •Е. Л. Колбина технология послепечатных процессов Учебное пособие

- •Предисловие

- •1. Предмет и содержание дисциплины, основные понятия и определения

- •2. История возникновения и развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •3.1. Сталкивание листов

- •3.2. Счет листов

- •3.3 Разрезка листов в стопе

- •3.4. Факторы, влияющие на точность разрезки листа в стопе

- •3.5. Оборудование, тенденции развития процесса резки

- •4. Фальцевание листов

- •4.1. Варианты фальцовки

- •4.2. Способы образования фальцев и их сравнительная характеристика

- •4.3. Оценка качества фальцовки

- •4.4. Образование фальца и режимы фальцевания

- •4.5. Фальцевальное оборудование и перспективы развития технологии фальцевания

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •6.1. Виды форзацев и технология их присоединения

- •6.2. Технология изготовления

- •6.3. Факторы, влияющие на прочность форзацев

- •6.4. Присоединение к тетрадям иллюстраций

- •6.5. Присоединение дробных частей листа

- •7. Комплектовка блоков

- •8. Скрепление книжных блоков проволокой, спиралями и гребнями

- •8.1. Шитье проволокой

- •8.2. Скрепление спиралями, пластмассовыми или проволочными гребнями

- •9. Шитье книжных блоков нитками

- •9.1. Поблочные способы шитья нитками

- •9.2. Потетрадное шитье блоков нитками

- •10. Клеевое бесшвейное скрепление

- •10.1. Классификация и обзор способов кбс

- •10.2. Факторы, влияющие на прочность клеевого бесшвейного скрепления

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков для изданий в переплетных крышках

- •12.1. Классификация технологических вариантов обработки книжных блоков

- •12.2. Характеристика технологических вариантов обработки блоков

- •12.3. Заклейка и окантовка корешка

- •12.4. Сушка корешка

- •12.5. Обжим корешка

- •12.6. Обрезка блоков с трех сторон

- •12.7. Закраска обрезов

- •12.8. Кругление корешка и отгибка фальцев

- •12.9. Вкладка и присоединение ленточки закладки

- •12.10. Присоединение к корешку упрочняющих деталей

- •12.11. Принципы компоновки блокообрабатывающих линий на полиграфических предприятиях

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышеК и обложек

- •14.1. Определение размеров деталей переплетных крышек и обложек

- •14.2. Раскрой материалов

- •14.3. Сборка переплетных крышек

- •14.4. Типовые схемы изготовления обложки переплетных крышек

- •14.5. Коробление переплетных крышек

- •14.6. Требования к качеству переплетных крышек

- •15. Отделка переплетных крышек

- •15.1. Плоскоуглубленное бескрасочное тиснение

- •15.2. Тиснение фольгой

- •15.3. Конгревное тиснение

- •15.4. Факторы, влияющие на качество тиснения

- •15.5. Печатание переплетными красками

- •15.6. Другие способы отделки переплетных крышек

- •16. Вставка блоков в переплетные крышки

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной проДуКции припрессовкой полимерной пленки

- •18.1. Способ клеевой припрессовки полимерной пленки к оттискам

- •18.2. Способ припрессовки с использованием дублированных пленок

- •18.3. Метод переноса термопластичного покрытия

- •18.4. Экструзионный метод нанесения полимерного покрытия

- •18.5. Факторы, влияющие на прочность припрессовки

- •18.6. Влияние свойств красочного слоя на прочность припрессовки

- •18.7. Влияние внутренних напряжений на прочность припрессовки

- •Вопросы для самопроверки

- •1. Основные понятия и определения

- •2. История развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •4. Фальцовка листов

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •7. Комплектовка блоков

- •8. Скрепление проволокой, спиралями, гребнями

- •9. Шитье нитками

- •10. Клеевое бесшвейное скрепление

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышек

- •15. Отделка переплетных крышек

- •16. Вставка блока в переплетные крышки.

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной продукции припрессовкой полимерной пленки

- •Библиографический список

- •Содержание

17. Прессование и штриховка готовых книг

Внесение большого количества влаги при вставке блоков в переплетные крышки приводит к нежелательным явлениям в готовой книге. Клеевой слой после вставки изолирован, и влага мигрирует в картон переплетной крышки и бумагу блока, происходит набухание с последующей усадкой бумаги и картона. Это ведет к нарушению компактности блока, короблению переплетной крышки. Поэтому после вставки книги должны быть подвергнуты прессованию в течение 4–16 часов. При мелкосерийном производстве используют либо винтовые прессы, либо блоки укладывают в стопы корешками в разные стороны со смещением корешка из стопы, верхние блоки прижимают грузом, чтобы предотвратить коробление. Кратковременный обжим после вставки проводят на гидравлических прессах карусельного типа, либо на комбинированном оборудовании, осуществляющем одновременно прессование и штриховку в нескольких позициях.

Штриховка или окатка рубчика – это создание углубления с двух сторон переплетной крышки вдоль расставов. Штриховка упрочняет связь блока с переплетной крышкой, фиксирует форму корешка, выполняет роль шарнира при раскрывании книги, являясь упором для картонной сторонки. Штриховка происходит под действием температуры и давления, инструментами могут быть нагретые профильные ролики или плоские нагретые профильные планки (рис.17.1).

Рис. 17.1. Принципы штриховки

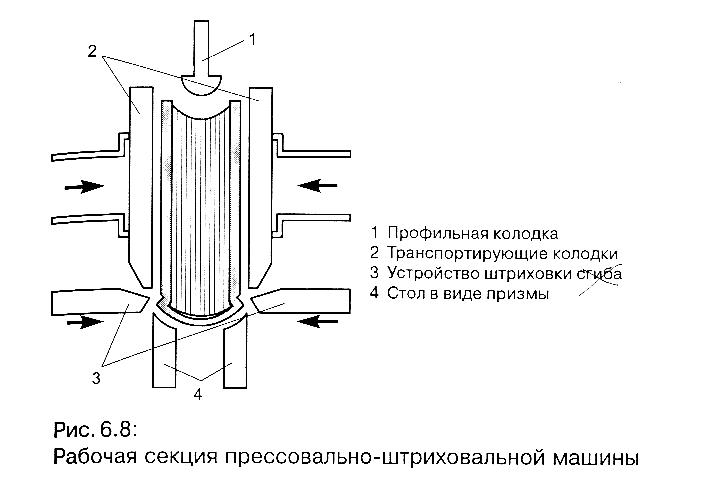

В поточных линиях машины для прессования и штриховки объединены и операции выполняются одновременно. Рабочая секция прессовально-штриховальной машины представлена на рисунке 17.2.

Рис. 17.2. Секция прессовально-штриховальной машины:

1 – профильная колодка; 2 – транспортирyющие колодки; 3 – устройство штриховки; 4 – стол в виде призмы

Создание формы книги достигается в подобных машинах многократным обжимом. В каждой из шести секций производится прессование и штриховка с регулируемым давлением и температурой, в последней секции используются охлаждающие шины. Все это гарантирует симметричную форму корешка и переднего обреза.

18. Отделка печатной проДуКции припрессовкой полимерной пленки

Синонимами припрессовки полимерной пленки являются ламинирование, целлофанирование.

Термин «каширование» (от франц. cashеr – прятать, укрывать) иногда употребляется для обозначения операции припрессовки пленки. Сейчас «кашированными» называют в технической литературе склеенные или дублированные материалы.

Припрессовка полимерной пленки может быть односторонней или двусторонней, последняя в основном для документов и рекламных плакатов.

В БПП используют одностороннюю припрессовку пленки для защиты поверхности обложек или переплетных крышек от механических повреждений, повышения износостойкости и улучшения внешнего вида (блеск, глянец).

Различают следующие способы припрессовки:

– клеевой способ с использованием растворов клеевых композиций, иногда в переводах называют «сырым ламинированием»;

– бесклеевой способ или способ с использованием дублированных пленок или «сухое ламинирование»;

– метод переноса;

– экструзионный метод нанесения полимерного покрытия.

18.1. Способ клеевой припрессовки полимерной пленки к оттискам

Технология клеевого способа заключается в нанесении на полимерную пленку клеевой композиции на основе органических растворителей, смеси на водной и органической основе (либо на водной основе) подсушивании клеевого слоя терморадиационной или контактной сушкой и припрессовке пленки с клеевым слоем к оттискам нагретым каландром. В паре с ним работает обрезиненный цилиндр для создания необходимого контакта. Применяемое оборудование различается по способу сушки. Машины с сушильной камерой ИК облучения занимают большую площадь, чем машины с сушильным барабаном. Получаемая продукция может сматываться в рулон, либо на выходе пленка разрезается между оттисками специальными ножами. Схемы оборудования для клеевой припрессовки представлены на рисунках 18.1 и 18.2.

Рис. 18.1. Схема припрессовки полимерных пленок с использованием сушильной камеры: 1 – рулон пленки; 2 – клеевая ванна; 3,4 – клеевые валики; 5 – лампы ИК-излучения; 6 – сушильная камера; 7 – оттиски в самонакладе; 8 – каландр зеркального блеска (нагретый до Т ОС припрессовки); 9 – прессующий цилиндр; 10 – рулон с припрессованной продукцией; 11 – разделяющий нож; 12 – оттиски с припрессованной пленкой

Ширина пленки должна быть меньше ширины оттиска на 20 мм по 10 мм с каждой стороны.

На европейском рынке широко представлено оборудование для «сырой» припрессовки фирмы Tecnomac (Италия) ACF/A, ACF/S, фирмы Billhofer FK. В таблице 18.1 представлены технические данные машин FK. На машинах этой серии используется сушильный барабан, готовую продукцию можно сматывать в рулон или разделять на листы, клеи на основе органических растворителей или водной основе, масса обрабатываемой бумаги или картона от 70 до 500 г/м2.

Рис. 18.2. Схема припрессовки полимерных пленок к оттискам с использованием сушильного барабана

На рисунке обозначено: 1 – рулон пленки; 2 – клеевая ванна; 3 – клеевой валик; 4 – ракель для регулировки толщины клеевого слоя; 5 – сушильный барабан; 6 – листы-оттиски; 7 – резиновый цилиндр; 8 – прессующий цилиндр; 9 – рулон готовой продукции; 10 – разделяющий нож; 11 – оттиски с припрессованной пленкой.

Таблица 18.1

Технические данные машин серии FK

№ |

Наименование показателей |

Единицы измерения |

Марка оборудования |

||

FK76/114 |

FK102/114 |

FK102/142 |

|||

1 |

Максимальная скорость |

отт/ч |

10 000 |

10 000 |

10 000 |

2 |

Максимальная скорость |

м/мин |

50 |

50 |

50 |

3 |

Максимальный формат |

мм |

760×1140 |

1020×1040 |

1020×1420 |

4 |

Максимальный формат |

мм |

210×210 |

210×210 |

210×210 |

5 |

Мощность |

кВт |

35 |

55 |

55 |

6 |

Габариты |

м |

7×2,5×3 |

7,6×3,6×3,2 |

9,6×3,6×3,2 |

18.1.1. Полимерные пленки для клеевой припрессовки. Триацетатная пленка – прозрачная прочная влагостойкая термостойкость до 100 °С, выше этой температуры пленка начинает растягиваться под каландром и становиться эластичной. Пленка содержит пластификатор ДБФ, который с течением времени мигрирует из пленки (пленка становится хрупкой, мутнеет). С точки зрения экологии: в пленку входят натуральные волокна (целлюлоза, хлопок), поэтому она легко регенерируется, что облегчает её повторное использование. Особенностью применения является то, что в процессе припрессовки могут использоваться спиртовые растворы. Спирт вызывает набухание триацетатной пленки, и она растягивается под каландром, в дальнейшем происходит релаксация напряжений, что ведет к скручиванию (короблению) продукции. Чтобы этого избежать используют более тонкие пленки (17–25 мкм) и температуру припрессовки не выше 70 °С. Для припрессовки триацетатной пленки применяют клей, так называемый лак БАВ-4М, разбавленный до необходимой вязкости бутилацетатом и толуолом. Вязкость по ВЗ-4 для пленок 17–25 мкм 18–22 с, для пленок толщиной 40 мкм 25–30 с.

В качестве клея может использоваться спиртовой раствор ПВА (С-4, С-8) с вязкостью 45 с. Режимы припрессовки: температура прессующего каландра 50–70 °С; cкорость припрессовки 5–7 м/мин; давление между цилиндрами 2500–3000 кг/см2; температура сушки 35–40 °С.

Полипропиленовая пленка. Используют ориентированную полипропиленовую пленку. Пленка отличается прочностью, морозостойкостью (до –20 °С), эластичностью, дешевизной, способностью к регенерации. Недостаток – пленка совершенно неполярная и по отношению к полярной бумаге трудно подобрать клей, который имел бы хорошую адгезию как к бумаге, так и к пленке. Для улучшения адгезионных свойств пленку обрабатывают коронным разрядом, после чего припрессовку ведут лаком БАВ-4М с разбавлением бутилацетатом и толуолом до вязкости по ВЗ-4 до 22–25 с. Толщина пленки – 9–30 мкм.

Режимы припрессовки: температура прессующего каландра 70 °С; скорость припрессовки 10 м/мин; давление между цилиндрами 2500 кг/см2; температура сушки 60 °С.

Полиэтилентерефталатная (лавсановая) пленка относится к полиэфирным пленкам. Отличается высокой прочностью (больше чем триацетатные и полипропиленовые), эластичностью, стойкостью к повышенным температурам, не изменяет свои размеры при нагревании до 200 °С (Тс = 270 °С), поэтому отсутствует коробление продукции, устойчива к деструкции. Для припрессовки используется 25–30-процентный раствор полиэфирной смолы ТФ-82 в формальгликоле, вязкость раствора по ВЗ-4 – 20–25 с.

Режимы припрессовки: температура прессующего каландра 100–110 °С; скорость припрессовки 5–10 м/мин; давление между прессующей парой 2000 кг/см2; температура сушки 40 °С.

При использовании органических растворителей отделение клеевой припрессовки пожароопасно. Применение новых клеевых композиций требует строгого выполнения указанных в рецептуре режимов.