- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

11.6 Комбинированные методы обработки (кмо)

Это методы, в которых процесс преобразования или удаления обрабатываемого материала происходит в результате одновременного протекания двух или нескольких воздействий: электрохимического и механического, электрохимического и электронного, ультразвукового и механического и др. Основным преимуществом КМО является более высокая производительность по сравнению с отдельно используемыми составляющими воздействиями. Основными КМО являются: электрохимическая комбинированная обработка, электроэрозионная комбинированная обработка, ультразвуковая комбинированная обработка, плазменномеханическая обработка, магнитная комбинированная обработка.

Электрохимическая комбинированная обработка (ЭХКО) делится на две группы.

1. Электрохимическое анодное растворение обрабатываемого материала сочетается с механическим воздействием.

2. Электрохимическое анодное растворение сочетается с воздействием электрических разрядов.

К первой группе относится электроабразивная.

Электроабразивная. Анодное растворение поверхностного слоя токопроводящей обрабатываемой заготовки сопровождается механическим удалением труднорастворимых веществ, образующихся при анодном растворении на поверхности обрабатываемой заготовки. Механическое удаление производится вращающимся токопроводящим абразивным инструментом, контактирующим при незначительном давлении с обрабатываемой заготовкой. Достигается производительность съёма металла до 4000 мм3/ мин и обеспечивает шероховатость обработанной поверхности в пределах Ra=0,08…0,16 мкм. Этим методом производится круглое наружное шлифование, заточка твёрдосплавных режущих инструментов, разрезка материалов.

В качестве абразивного инструмента применяется шлифовальные круги на токопроводящей связке: керамической, содержащей графит, либо металлической или шаржированные абразивом металлические диски. Особенно эффективно применение алмазных кругов на металлической связке - толщина снимаемого припуска может достигать 3…5 мм.

Применяется метод, в котором анодное растворение материала обрабатываемой заготовки сочетается с абразивным удалением образующихся на поверхности заготовки труднорастворимых веществ с помощью абразивных частиц, которым сообщают механические колебания с ультразвуковой частотой. Такая обработка называется анодно-ультразвуковой в абразивонесущем электролите. При этом ультразвуковые колебания передаются электроду – инструменту.

Ко второй группе относится электрохимическая – электроэрозионная обработка, основанная на одновременном протекании процессов анодного электрохимического растворения обрабатываемого материала и электроэрозионного его разрушения под действием электрических разрядов. При этом электроды – обрабатываемая заготовка и инструмент питаются постоянным током низкого напряжения, необходимого для осуществления электрохимического процесса, и получают одновременно импульсы напряжения от генераторов импульсов, необходимых для осуществления электроэрозионного процесса. По мере удаления материала электроду – инструменту сообщается подача. В качестве электролита применяется 10% -ный раствор поваренной соли NaCl. Данный метод особенно эффективен для прошивания. При этом скорость подачи электрода инструмента до глубины 10 мм в 10…15 раз превышает скорость подачи при электрохимическом прошивании. Поэтому данный метод даёт большой эффект при прошивании отверстий глубиной не более 10 мм, диаметром 0,5…5 мм, а также при разрезке заготовок небольшой толщины.

Ультразвуковая электроэрозионная обработка заключается в том, что электроду-инструменту, подключённому к отрицательному полюсу источника питания, сообщаются механические колебания ультразвуковой частоты. Такая обработка применяется для прошивания отверстий малого диаметра, 0,5…1 мм, прорезания узких пазов и обеспечивает повышение производительности в 4…20 раз по сравнению с электроэрозионной обработкой без ультразвука. При этом длительность электрических импульсов не превышает 1 мкс и обеспечивается шероховатость обработанной поверхности не более Ra=0,2 мкм. Электрические импульсы на электрод-инструмент подаются в период отвода его в процессе ультразвуковых колебаний.

Абразивно-магнитная обработка заключается в том, что между полюсами магнита размещается обрабатываемая заготовка и твёрдый ферромагнитный абразивный порошок. При этом абразивные частицы своей длинной стороной располагаются вдоль силовых линий, что обеспечивает большие передние углы, значительно превышающие передние углы абразивных зёрен при обычном шлифовании. Магнитное поле обеспечивает силовое воздействие абразивных зёрен на обрабатываемую заготовку. Обработка – шлифование или полирование может производиться при вращательном движении обрабатываемой заготовки или при вращательном движении магнитов и неподвижной заготовке. При этом заготовкой или магнитам может сообщаться движение подачи вдоль оси обрабатываемой заготовки.

Данный метод применяется главным образом для полирования, так как позволяет получать поверхности с шероховатостью Ra=0,03…0,16 мкм при значительной толщине удаляемого припуска, достигающей 2…3 мм, что сильно зависит от свойств абразивного порошка, в качестве которого применяют порошки из закалённого чугуна, керметов, никель-цинкового феррита, марганцово - цинкового феррита и др.

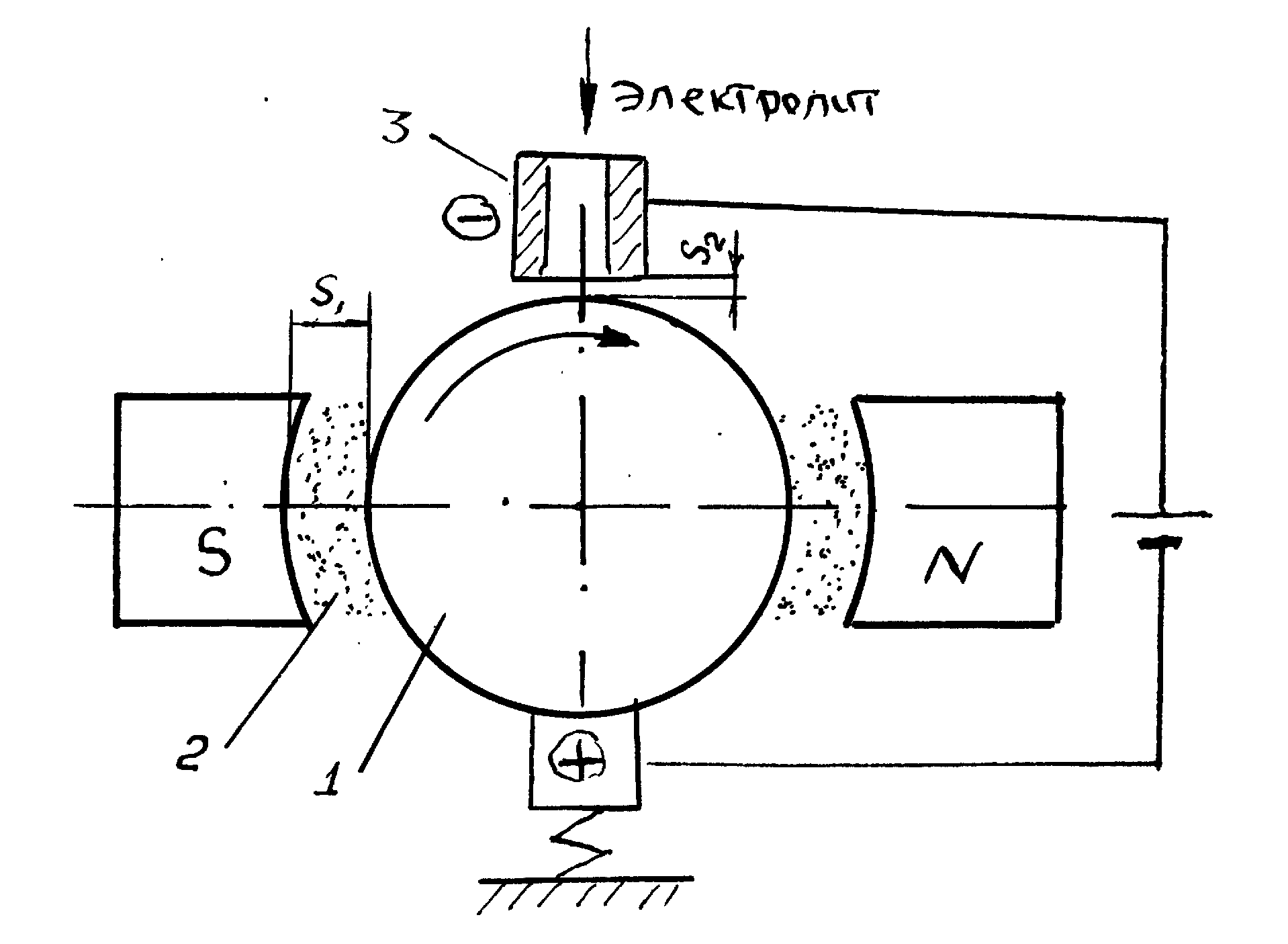

Рис. 11.23 Схема магнито - абразивной электрохимической обработки

наружной поверхности

Более эффективной является магнитно-абразивная электрохимическая обработка, схема которой показана на рис. 11.23. Между полюсами и магнитом N и S помещают обрабатываемую заготовку 1. Зазор между полюсами магнита и обрабатываемой заготовкой заполняются ферромагнитным абразивным порошком 2. Заготовка подключается к положительному полюсу источника питания, а электрод – инструмент - к отрицательному. В зазор между заготовкой и полюсами подаётся электролит через катод 3. При обработке заготовка вращается – абразивное срезание припуска дополняется анодным растворением материала обрабатываемой заготовки. Производительность обработки с электролитом (1% NaCl + вода + минеральное масло 5% ) по сравнению с сухой абразивно-магнитной обработкой возрастает в 2…6 раз.

На производительность обработки оказывает влияние зазор и размер абразивных зёрен. При этом существуют их оптимальные значения. Оптимальный размер зерна лежит в интервале 100…200 мкм, скорость вращения заготовки 0,3…0,8 м/с, оптимальный зазор S1 должен в 3…5 раз превышать размер зерна абразивных частиц. Чем меньше зазор S2, тем выше производительность. Значение его бывает в пределах 0,3…1 мм. Обработанная поверхность характеризуется шероховатостью в пределах Ra=0,02…0,08 мкм. В поверхностном слое заготовки формируется полезные сжимающие остаточные напряжения.

Выше описаны далеко не все методы физико-химической обработки, применяемые в различных областях машиностроения. На первом этапе создания и применения метода ФХО технологические процессы основываются на использовании единичных эффектов. На втором этапе чётко проявлялась тенденция создания технологий и оборудования, реализующих комбинированные методы обработки, основанные на использовании двух, трёх и даже четырёх эффектов. Эти методы в некоторых областях машиностроения оказываются не только более эффективными обработки материалов резанием, но и часто единственно возможными.