- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

9.5. Зависимость стойкости от факторов процесса резания

Стойкость - важнейший показатель качества режущего инструмента. В сочетании с режимом резания, который данный инструмент допускает, она является показателем совершенства инструмента. Кроме этого, стойкость - величина, часто служащая критерием оптимизации режимов резания, геометрии режущего инструмента. При выборе геометрии инструмента, инструментального материала и других факторов исходят из условия обеспечения наибольшей стойкости: в качестве оптимального значения фактора принимается то, которое обеспечивает наибольшую стойкость инструмента. Поэтому стойкость является постоянным предметом исследования в науке о резании.

В исследованиях стойкости доминирует эксперимент, что объясняется чрезвычайной сложностью связей стойкости с факторами, множеством этих факторов, явных и неявных, большими трудностями математического описания стойкости. Исследование и нахождение зависимости стойкости от переменных факторов могут быть выполнены как по методу однофакторного, так и по методу многофакторного эксперимента. В первом случае проводится серия экспериментов, в каждой из которых изменяется лишь один фактор, а все остальные факторы сохраняются постоянными. В итоге проводится столько серий экспериментов, сколько факторов исследуется. Хотя этот метод более трудоемок, однако имеет предпочтение тогда, когда нет достаточных сведений о характере связей между стойкостью и факторами и когда факторы в эксперименте необходимо изменять в широких интервалах. Метод многофакторного эксперимента заключается в том, что в экспериментах одновременно изменяются все факторы и принимается ограниченное количество значений, не более трех. Применяется в тех случаях, когда факторы изменяются в небольших интервалах и заранее известен характер зависимости стойкости от факторов и то, что эта зависимость является монотонной.

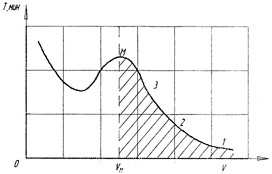

Рис.9.6. Графики изменения ширины

фаски износа с течением времени при обработке

с различными скоростями резания

Независимо от метода проведения эксперимента, стойкость определяется по графикам износа (см. рис.9.6). Для этого при фиксированных значениях факторов производят резание, через определенные промежутки времени измеряют износ и по результатам измерения строят графики износа для каждой комбинации уровней факторов. Такие графики показаны на рис.9.6 в виде семейства линий, в котором каждому значению скорости резания соответствует одна линия. Отложив на оси hЗ величину критерия затупления h0, получим значения стойкости Т1, Т2, Т3, Т4, Т5, Т6 соответственно для скоростей резания V1, V2, V3, V4, V5, V6. По найденным значениям построим графическую зависимость стойкости от скорости, которая для интервала, охватывающего все возможные скорости резания от минимальной до максимальной, показана на рис.9.7. График имеет немонотонный характер с несколькими экстремальными точками. Как видно, стойкость по мере увеличения скорости резания вначале уменьшается, затем возрастает, а затем снова уменьшается. Конкретного и полного научного обоснования такой зависимости пока не дано, что объясняется сложностью физического процесса изнашивания инструмента. Однако установлено, что немонотонный характер зависимости Т - V (см. рис.9.7) обусловлен различным характером изменения физико-механических свойств обрабатываемого и инструментального материалов по мере увеличения температуры резания, обусловленного возрастанием скорости резания.

|

|

Рис.9.7. Зависимость стойкости от скорости резания |

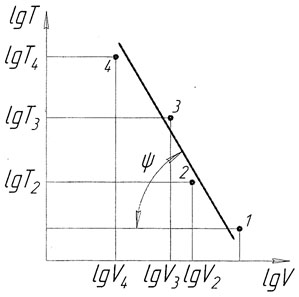

Рис.9.8. Зависимость стойкости от скорости резания в логарифмических координатах для интервала оптимальных скоростей резания |

На практике применяются скорости резания, превышающие Vм. Если на координатных осях отложить логарифмы значений стойкости и логарифмы скоростей, превышающих Vм, то получим экспериментальные точки 1, 2, 3, 4 (см. рис.9.8). Практика показывает, что эти точки близко располагаются к одной прямой, которая может быть принята в качестве графической зависимости стойкости от скорости. Уравнение такой прямой в соответствии с рис.9.8 записывается так:

lg T = lg C – tg Ψ lg V,

где С - некоторая постоянная величина, не зависящая от V. Обозначив tg Ψ = Z и выполнив потенциирование, получим

![]()

Эта зависимость свидетельствует о том, что увеличение скорости резания в ограниченном интервале скоростей резания неизменно приводит к уменьшению стойкости. Чтобы выяснить степень влияния скорости на стойкость, обратимся к экспериментальным данным для показателя Z в зависимости (9.1), приведенным в табл. 9.1.

Таблица 9.1

Обрабатываемый материал |

Инструментальный материал |

|

быстрорежущая сталь Р6М5 |

твердый сплав ВК8 |

|

Алюминиевый сплав Д16Т |

3 |

2 |

Cталь марки 45 – отожженная |

5 |

3 |

Сталь марки 45 – закаленная |

8 |

5 |

Жаропрочный сплав |

12 |

8 |

Из табл.9.1 можно сделать следующий вывод, если заметить, что в ней показатели прочности обрабатываемых материалов увеличивается сверху вниз, а для инструментальных материалов твердость и теплостойкость - слева направо: чем меньше превосходство инструментального материала над обрабатываемым в твердости и теплостойкости, тем больше Z. Поэтому большая величина Z, получаемая в экспериментах, это свидетельство как плохой обрабатываемости материала, так и несовершенства применяемого инструментального материала. Практически показатель Z изменяется от 1 до 12. Обычно для инструментов, оснащенных алмазом или эльбором Z =1, т.к. эти инструментальные материалы во много раз превосходят обрабатываемые в твердости.

Аналогичное влияние, но в меньшей степени, на стойкость оказывают подача и глубина резания. Установлено, что скорость резания, подача и глубина оказывают на стойкость качественно такое же влияние, какое они оказывают на температуру резания. Этот факт свидетельствует о том, что скорость резания, подача и глубина резания оказывают влияние на изнашивание инструмента главным образом через температуру резания.

Общая зависимость стойкости от элементов режима резания имеет вид

![]() , (9.2)

, (9.2)

где СТ - некоторая постоянная величина.

Экспериментально установлено следующее соотношение z = 2y = 4x.

Влияние на стойкость любого угла, составляющего геометрию инструмента, имеет экстремальный характер: существуют такие оптимальные значения γ, α, λ и φ, при которых стойкость инструмента максимальна.

Зависимость (9.2) применяется для определения скорости резания. Решив (9.2) относительно скорости V, получим

.

.

Обозначив СТ1/Z = СV, 1/Z = m, Y/Z = YV, X/Z = XV, получим

![]() . (9.3)

. (9.3)

Величина m называется показателем относительной стойкости. Он изменяется от 0,08 до 1.

В справочной и технической литературе формула для расчета скорости резания дается в следующем виде

![]() (9.4)

(9.4)

где КV - поправочный коэффициент, учитывающий влияние на скорость резания других факторов, кроме S и t. Он определяется произведением факторных коэффициентов:

КV = КVМ КVγ КVφ КVR КVП КVИ КVφ1,

где индексы указывают, какой фактор учитывает данный коэффициент, например М - обрабатываемый материал, γ - передний угол, φ - угол в плане, φ1- вспомогательный угол в плане,R - радиус при вершине резца, П - состояние обрабатываемой поверхности, И - инструментальный материал и др.

В литературе значения СV, m, Yv, Xv приводятся для стандартных условий обработки, а факторные коэффициенты - в зависимости от значений факторов. Их выбирают в соответствии с конкретными значениями факторов для данного случая обработки.