- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

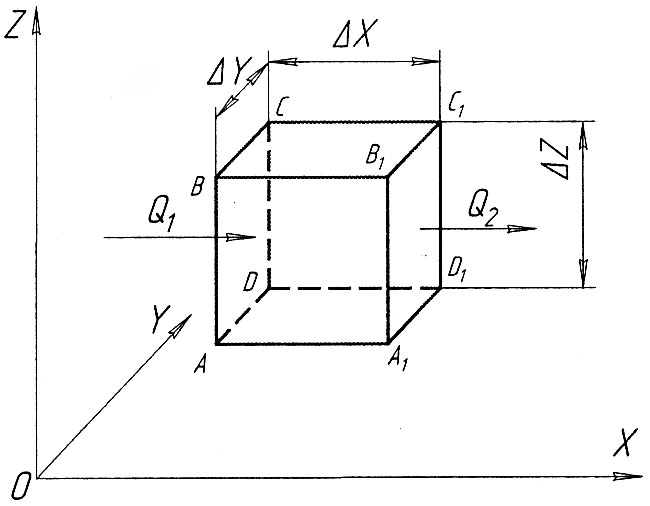

8.4.5. Дифференциальное уравнение теплопроводности

Рассмотрим тепловое состояние элементарного куба с размерами ребер, параллельных координатным осям OX, OY, OZ: ΔX, ΔY, ΔZ (см. рис.8.15).

Рис.8.15. К выводу дифференциального

уравнения теплопроводности

Пусть

за время

![]() Т

через грань ABCD

в

куб входит за счет теплопроводности

Q1

количества тепла, а через грань A1B1C1D1

выходит

количество тепла Q2.

Поскольку тепловой поток направлен на

рис.8.15 слева направо и совпадает с

положительным направлением оси OX,

то температура на левой грани превышает

температуру на правой. Пусть температура

правой грани A1B1C1D1

равна θ,

тогда температура на левой грани ABCD

будет

Т

через грань ABCD

в

куб входит за счет теплопроводности

Q1

количества тепла, а через грань A1B1C1D1

выходит

количество тепла Q2.

Поскольку тепловой поток направлен на

рис.8.15 слева направо и совпадает с

положительным направлением оси OX,

то температура на левой грани превышает

температуру на правой. Пусть температура

правой грани A1B1C1D1

равна θ,

тогда температура на левой грани ABCD

будет

![]()

Количество тепла, входящего через грань ABCD,

.

.

Количество тепла, уходящего через грань A1B1C1D1,

![]() .

.

Количество тепла, остающегося в кубе, составит

![]()

![]() .

.

Аналогично можно определить количество остающегося в кубе тепла за счет притока и оттока его через грани, перпендикулярные координатным осям ОУ и OZ

![]()

![]() .

.

Общее

количество накопленного в кубе тепла

за время

![]() :

:

![]() (8.7)

(8.7)

Данное тепло приведет к повышению температуры на величину дθ, определяемую выражением

![]()

где С - удельная теплоемкость материала куба, Дж/г.град;

ρ – плотность материала, г/см3.

Заменив dQ выражением (8.7), получим

![]() . (8.8)

. (8.8)

Величина ω = λ/Сρ называется коэффициентом температуропроводности. Она является константой вещества и характеризует скорость выравнивания температуры.

Уравнение теплопроводности может быть записано в следующем виде:

![]() ,

,

где Δ2 - оператор Лапласа:

![]() .

.

Если источник тепла, создающий тепловые потоки в элементарном кубе (см. рис.8.15), движется относительно него, то уравнение теплопроводности имеет следующий вид:

![]()

где VX, Vy, VZ - проекции на оси координат вектора скорости движения источника.

Для двухмерного температурного поля имеем

![]()

Для одномерного температурного поля:

![]()

Для стационарного трехмерного температурного поля

![]()

8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

При выводе уравнения теплопроводности (8.8) не накладывалось каких-либо ограничений на форму тела и условия его взаимодействия с окружающей средой. Поэтому оно справедливо для тел любой формы. Однако при решении конкретных задач необходимо отразить конкретные исходные данные и выделить из множества возможных решений дифференциального уравнения то единственное, которое относится к данной конкретной задаче. Эти частные особенности, дополняющие и конкретизирующие дифференциальное уравнение теплопроводности применительно к конкретной задаче, называют условиями однозначности. Они включают начальные и граничные условия.

Начальные условия, определяющие тепловую ситуацию в рассматриваемом теле в момент времени, принятый за начало отсчета.

Граничные условия - это описание температурного поля или условий теплообмена на поверхностях тела с окружающей средой и другими телами. Граничные условия включают:

1. Параметры, характеризующие форму, размеры, теплофизические характеристики тела, в котором происходит процесс теплопроводности.

2. Параметры, характеризующие форму, размеры и мощность источников или стоков тепла, действующих в рассматриваемом процессе.

Начальные условия описываются зависимостями следующего вида:

T = 0, θ = f(X, Y, Z).

Часто температура в начальный момент равна температуре окружающей среды, которая известна:

T = 0, θ(X, Y, Z) = θ0

Многообразие граничных условий, встречающихся на практике, может быть объединено в четыре группы: граничные условия первого рода (ГУ1), второго рода (ГУ2), третьего рода (ГУ3) и четвертого рода (ГУ4). Применительно к этим четырем видам граничных условий разработан достаточно полный математический аппарат, пригодный для решения многих практических задач.

Граничные условия первого рода заключаются в том, что известен закон распределения температуры на граничных поверхностях рассматриваемого тела, т.е. известны функции распределения температуры на поверхностях тела:

θS (X, Y, Z, Т) = 0.

Граничные условия второго рода выражаются в том, что известны законы распределения плотности тепловых потоков, проходящих через граничные поверхности:

q = f (X, Y, Z, Т).

Граничные условия третьего рода применяются в том случае, когда происходит теплообмен поверхности с окружающей средой. В этом случае граничные условия выражаются в том, что задается температура окружающей среды, с которой соприкасается рассматриваемое тело, и коэффициент теплообмена α [Вт/см2град] между средой и поверхностью. Согласно закону Ньютона-Рихмана, плотность теплового потока, проходящего через граничные поверхности тела, окруженного средой, пропорциональна разности температуры поверхности тела θS и температуры окружающей среды θ0:

q = α (θS - θ0).

Данный тепловой поток от поверхности тела должен компенсироваться тепловым потоком внутри тела направленным к его поверхности тела и определяемого по закону Фурье:

![]()

![]() .

.

Данное выражение представляет собой математическое описание граничных условий третьего рода.

Граничные условия четвертого рода применяются тогда, когда рассматриваемое тело находится в плотном, беззазорном контакте с другим твердым телом, и между ними происходит теплообмен. При этом температуры на контактных поверхностях тел являются одинаковыми.

При решении конкретных задач на различных участках рассматриваемого тела могут встречаться различные граничные условия.

Различают пассивные и активные граничные поверхности.

К активным относят те граничные поверхности, условия теплообмена на которых оказывают существенное влияние на температуру рассматриваемой области твердого тела.

Пассивные – это такие поверхности, на которых температура и ее градиент в течение всего теплового процесса изменяются незначительно и не оказывают существенного влияния на температуру рассматриваемой области твердого тела.

Например, на рис.8.16 показана схема шлифования пластинки толщиной h. При малой толщине h граница А является активной, так как оказывает существенное влияние на температуру в пластинке. При большой толщине границу А можно будет считать пассивной, так как она не будет оказывать влияния на температуру. Пассивная граница может быть условно отодвинута на любое расстояние. Ей можно придавать любую форму, отличную от фактической.

Рис.8.16. Пассивная граничная поверхность

при шлифовании пластины