- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

5.5.2. Относительный сдвиг

Является характеристикой деформации простого сдвига, схема которого показана на рис.5.8а. Если на короткий стержень ABCD, закрепленный основанием AD, подействовать сдвигающей силой Т, то стороны его AB и CD повернутся на угол Ψ, и произойдет деформация простого сдвига. Механизм этой деформации легко уяснить, используя аналогию деформации колоды игральных карт, когда каждая карта, расположенная сверху, сдвигается относительно соседней нижней карты на одну и ту же величину. Относительный сдвиг определяется по формуле (см. рис. 5.8)

![]() .

.

Применение относительного сдвига в качестве характеристики деформации срезаемого слоя основано на том, что любая пластическая деформация, в том числе и в процессе резания, происходит путем многочисленных сдвигов под действием касательных напряжений.

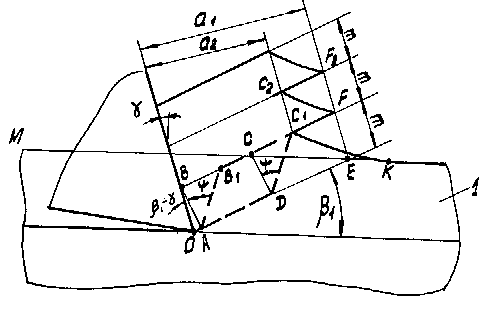

Для определения относительного сдвига по параметрам процесса резания выделим в срезаемом слое 1, по аналогии с рис.5.8, элемент ABCD (см. рис.5.14) так, чтобы точка С лежала на поверхности срезаемого слоя. В результате пластической деформации прямоугольник ABCD преобразуется в параллелограмм AB1C1D, поверхность МК срезаемого слоя переходит в поверхность KC1FC2F2 стружки, а точка С переходит в точку С1. Абсолютный сдвиг при этом равен отрезку СС1. Пластическая деформация происходила во время перемещения точки С в точку С1. Дальнейшая деформация происходила путем частичного разрушения стружки с разделением материала в точке С1. Отрезок С1F соответствует величине скольжения верхней части стружки относительно нижней на стадии разрушения.

Рис.5.14. Деформация простого сдвига элемента

срезаемого слоя ABCD при образовании стружки

Относительный сдвиг определяется из рис.5.14:

ε = tgΨ = CC1/CD, CC1 = BC1 – BC;

BC1 = a2/cos (β1 – γ), BC = OE – DE – OA;

OE = a1/cos (β1 – γ), CD = m cos (β1 – γ);

DE = CD ctg β1 = m cos (β1 – γ) ctg β1;

OA = m sin (β1 – γ).

В итоге получим

![]() .

(5.4)

.

(5.4)

Часто на практике выступы на внешней стороне стружки незначительны, ими можно пренебречь, а стружку принять за сливную.

Для сливной стружки имеем а1 = а2:

![]() .

(5.5)

.

(5.5)

Выразим относительный сдвиг через усадку для сливной стружки, применив формулу (5.3):

![]() .

.

Выполнив упрощающие преобразования, получим

![]() .

.

Обычно на практике передний угол изменяется незначительно: -20° < γ < +20°, поэтому можно принять sin γ ≈ 0, cos γ ≈ 1. Тогда получим

![]() ,

,

т.е.

чем больше усадка, тем ближе она к

относительному сдвигу. При

![]() с ошибкой не более 6,3% можно принять

с ошибкой не более 6,3% можно принять

![]() .

Отсюда можно сделать вывод, что для

малых степеней деформации усадка не

является характеристикой пластической

деформации в процессе резания и лишь

усадка, превышающая

,

может служить характеристикой деформации

при резании.

.

Отсюда можно сделать вывод, что для

малых степеней деформации усадка не

является характеристикой пластической

деформации в процессе резания и лишь

усадка, превышающая

,

может служить характеристикой деформации

при резании.

5.6 Прогнозирование вида и размеров стружки при резании металлов

При обработке металлов резанием в зависимости от конкретных факторов образуются различающиеся внешними признаками сливные, суставчатые, и элементные стружки надлома. Однако предсказать априори вид образующейся стружки весьма затруднительно. Прогнозирование вида стружки и ее параметров имеет не только теоретическое, но и практическое значение. При проектировании технологических систем механической обработки в автоматизированном производстве необходимо обеспечить отвод стружки из зоны обработки и транспортировку ее от оборудования, что связано с необходимостью ее дробления. Различная склонность к дроблению вышеуказанных стружек обусловливает различные технические решения, основанные на прогнозировании вида стружек и их параметров.

Образование стружки того или иного вида, как уже было сказано в 5.4, определяется соотношением необходимой (потребной) и предельной деформаций.

Необходимая деформация при обработке резанием – это величина деформации, которую нужно сообщить срезаемому слою, расположенному параллельно вектору скорости резания, для того, чтобы преобразовать его в стружку некоторой толщины, расположенную параллельно передней поверхности лезвия режущего инструмента. Она оценивается относительным сдвигом, определяемым углом сдвига β1 и передним углом лезвия инструмента по известной зависимости (5.5):

н = ctg β1 + tg (β1 ).

Предельная деформация, которая оценивается предельным относительным сдвигом пр это наибольшая величина пластической деформации, происходящей в процессе образования стружки, которую может выдержать обрабатываемый материал в конкретных условиях деформирования без разрушения, т.е. без нарушения его сплошности и образования новых поверхностей на внешней поверхности стружки.

Предельная деформация определяется природой обрабатываемого материала, его состоянием (структурой, размером зерна, параметрами кристаллической решетки, степенью предварительной деформации), скоростью деформации, температурой, схемой деформации и др. Ее можно определить после свершения пластической деформации, доведенной до разрушения образца из обрабатываемого материала. При резании металлов, когда срезаемый слой был подвергнут деформации, величина которой превышала предельную, о чем могут свидетельствовать образованные в результате деформации разрушения впадины на внешней поверхности стружки, предельная деформация может быть определена по результатам измерения размеров стружки и зависимости (5.4):

пр

= ctg

β1

+ tg

(β1

)

![]() .

.

Для элементной стружки а2 0 и правая часть зависимости тождественно равна нулю, что соответствует экспериментальным данным, свидетельствующим о том, что элементные стружки образуются при пр 0.

Однако при проектировании технологических систем размеры стружки, как правило, неизвестны, и возможна лишь приблизительная оценка предельной деформации, которая затрудняется тем, что механизм образования стружки не является постоянным, а изменяется при изменении факторов процесса резания. Наибольшее влияние на изменение характера стружкообразования оказывает скорость резания в связи с наибольшим влиянием ее на температуру и скорость деформации. При скоростях резания, определяющих температуру на плоскости сдвига, не превышающую 0,25 температуры плавления обрабатываемого материала, характерную для обработки резанием, физико-механические характеристики которого при этом практически не отличаются от характеристик, полученных при стандартных механических испытаниях образцов из обрабатываемого материала, представляется возможным использовать эти характеристики для количественной оценки предельной деформации при резании. Наиболее приемлемой характеристикой для оценки предельной деформации материала при невысоких скоростях и температурах деформации является относительное сужение ш в шейке образца из обрабатываемого материала в момент разрыва при испытаниях на растяжение. Предельная деформация сдвига в шейке образца определяется [5] относительным сужением обрабатываемого материала ψш:

еш

=

![]() .

.

Предельная деформация при резании определяется с учетом коэффициента жесткости напряженного состояния [5]:

пр = 2 еш ехр (0,72 П), (5.6)

где П = (1 + 2 + 3) / i – коэффициент жесткости напряженного состояния в зоне стружкообразования; 1, 2, 3 главные нормальные напряжения; i – интенсивность напряжения.

Для зоны стружкообразования необходимо определить значение П для граничной точки А условной плоскости сдвига (см. рис.5.15), соответствующей наиболее вероятному очагу разрушения, в которой действуют нормальные и касательные напряжения, возникающие от действия нормальной силы N и силы трения F, приложенных на передней поверхности лезвия, производящих внецетренное сжатие и изгиб элемента стружки.

Напряженное состояние в зоне стружкообразования является плоским и характеризуется нормальными напряжениями А и касательными 2. В окрестности точки А (см. рис.5.15) нормальное напряжение А определяется из условия изгиба прилежащего к плоскости сдвига АВ элемента стружки силами N и F и сжатия под действием нормальной силы Р.

Рис. 5.15 Силы и напряжения, действующие

в зоне стружкообразования

Из рис.5.15 получили следующее выражение:

А

=

,

,

где

F

и N

соответственно сила трения и нормальная

сила на передней поверхности инструмента;

Р

нормальная сила на плоскости сдвига;

![]() – расстояние от режущей кромки до точки

приложения силы N.

– расстояние от режущей кромки до точки

приложения силы N.

Из условия равновесия сил, действующих на стружку, получили

N

=

![]() ;

;

Р

=

![]()

где - угол трения стружки по передней поверхности режущего инструмента, определяемый по методике, изложенной в 5.14.

Интенсивность

напряжений в точке А:

iA

=

![]() .

.

Коэффициент жесткости напряженного состояния

ПА

=

![]() .

.

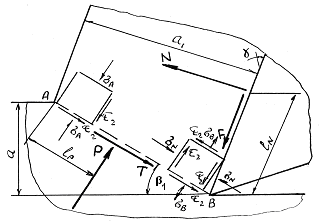

При н пр образуется сливная стружка, при н > пр суставчатая, и необходимо определить размеры стружки: шаг выступов m, толщину стружки по впадинам а2. Для этого необходимо рассмотреть механизм образования элемента стружки.

Рис. 5.16 Стадии образования суставчатой стружки

На

рис.5.16 цифрами 1, 2, 3 обозначены положения

передней поверхности лезвия инструмента,

соответствующие различным стадиям

образования суставчатой стружки. В поз.

1 завершено образование элемента BQUC1.

При перемещении лезвия на расстояние

![]() из поз. 1 в поз. 2 происходит деформация

пластического сжатия материала срезаемого

слоя, расположенного впереди лезвия,

которая распространяется в некотором

объеме срезаемого слоя, прилежащего

к передней поверхности лезвия. При

этом можно предположить, что

ОРВ

трансформируется в равновеликий ему

С1В2Р.

Ранее образованный элемент стружки

BQUC1

скользит

при этом по плоскости сдвига ВС1,

поворачиваясь против часовой стрелки

на некоторый угол ,

и занимает в итоге положение B2Q1U1C.

Точка С1

срезаемого слоя при этом неподвижна, а

точка С элемента BQUC1

перемещается на расстояние С1С.

В поз. 2 сила, действующая на срезаемый

слой, достигает величины, достаточной

для протекания пластической деформации

в некотором объеме срезаемого слоя. При

движении лезвия из позиции 2 в позицию

3 происходит простой сдвиг – поворот

элемента срезаемого слоя ОВ1АС1В2

на угол

из поз. 1 в поз. 2 происходит деформация

пластического сжатия материала срезаемого

слоя, расположенного впереди лезвия,

которая распространяется в некотором

объеме срезаемого слоя, прилежащего

к передней поверхности лезвия. При

этом можно предположить, что

ОРВ

трансформируется в равновеликий ему

С1В2Р.

Ранее образованный элемент стружки

BQUC1

скользит

при этом по плоскости сдвига ВС1,

поворачиваясь против часовой стрелки

на некоторый угол ,

и занимает в итоге положение B2Q1U1C.

Точка С1

срезаемого слоя при этом неподвижна, а

точка С элемента BQUC1

перемещается на расстояние С1С.

В поз. 2 сила, действующая на срезаемый

слой, достигает величины, достаточной

для протекания пластической деформации

в некотором объеме срезаемого слоя. При

движении лезвия из позиции 2 в позицию

3 происходит простой сдвиг – поворот

элемента срезаемого слоя ОВ1АС1В2

на угол

![]() ,

соответствующий значению предельной

деформации сдвига пр.

Из рис.5.16 в соответствии с вышеизложенным

получена следующая зависимость для

угла ψ:

,

соответствующий значению предельной

деформации сдвига пр.

Из рис.5.16 в соответствии с вышеизложенным

получена следующая зависимость для

угла ψ:

tg

ψ =

![]() .

.

Для сливных стружек пр = н, tg ψ = ctg , ψ = 90 , для элементных пр = 0, ψ = 0.

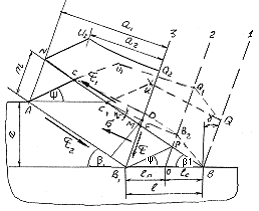

Размеры элемента стружки можно определить из условия равновесия элемента стружки В1АСD (рис.5.16) в конечной стадии его образования, которое имеет вид

1

CF

+

DB1

cos (β1

)

DB1

sin (β1

)

2

![]() = 0.

(5.7)

= 0.

(5.7)

Из рис 5.16. получили следующие выражения:

CF =

![]() ;

DB1

=

;

DB1

=

;

;

C =

![]() ;

K =

cos (β1

)

sin (β1

).

;

K =

cos (β1

)

sin (β1

).

После некоторых преобразований и обозначений уравнение (5.7) запишется в следующей форме:

А

![]()

В ℓС

D

= 0

(5.8)

В ℓС

D

= 0

(5.8)

А

=

![]() ;

;

В

=

D

=

,

,

где 1, 2 соответственно касательные напряжения на верхней и нижней границах элемента стружки; и соответственно нормальное и касательное напряжения на передней поверхности инструмента непосредственно у режущей кромки.

При этом можно принять следующие соотношения [3]:

2 = 0,5 Sk + 1 A; = 0,5 Sk; 1 = 0,9 ; = 2 в

где Sk истинный предел прочности, определяемый по зависимости Sk = в (1 + + ш); и ψш - соответственно относительное удлинение и сужение при испытаниях обкатываемого материала на растяжение; 1 коэффициент внутреннего трения, который для сталей может быть принят 1 = 0,15; в – предел прочности при растяжении обрарабатываемого материала.

Приемлемым для данной задачи является следующее решение уравнения (5.8):

![]() .

.

По величине определяются размеры стружки:

- толщина по впадинам а2 = а Ка cos ;

- толщина по выступам а1 = а Ка ;

- шаг элемента стружки по выступам

m

=

![]() .

.

Коэффициент

утолщения стружки определяется по

зависимости Ка

=

![]() ,

а угол сдвига

β1

=

,

а угол сдвига

β1

=

![]() ,

1

= arctg

1.

,

1

= arctg

1.

По

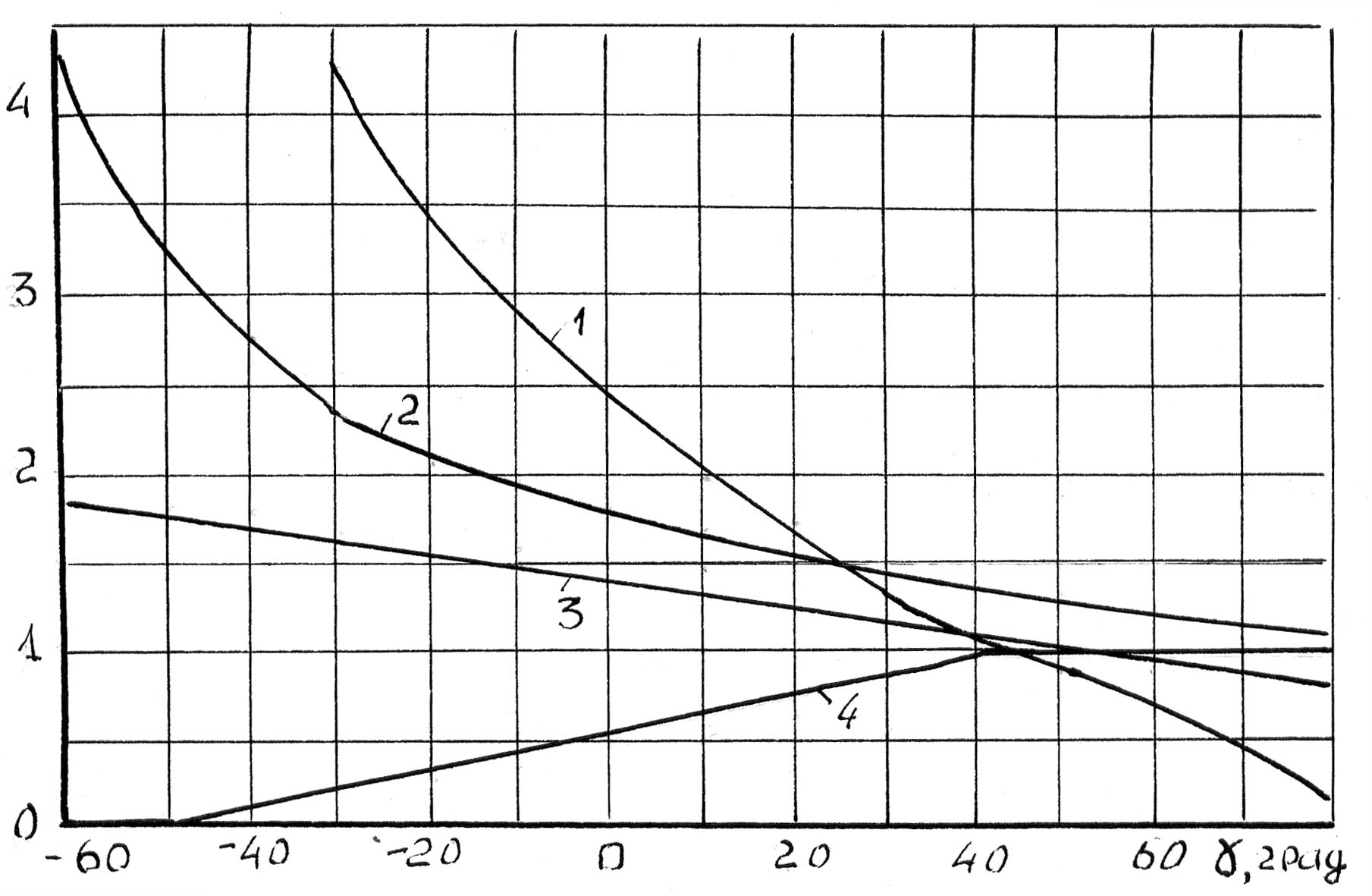

приведенным выше зависимостям для стали

при ш

= 0,5;

= 0,1, в

= 50 кг/мм2

вычислили н,

пр,

Ка

и отношение

![]() ,

по которым построили зависимости

вышеуказанных величин от переднего

угла (см. рис.5.17). Из рис. 5.17 следует, что

предельная деформация при изменении

переднего угла от 60

до +80

уменьшается от 1,8 до 0,8 (линия 3), в то

время как необходимая (линия 1) - от 8 до

0,1. При 60

<

50

образуется элементная стружка и

=

0 (линия 4), при 50

<

+40

суставчатая стружка, так как при этом

отношение

(линия 4) возрастает от 0 до 1; при

> +40

образуется сливная стружка.

,

по которым построили зависимости

вышеуказанных величин от переднего

угла (см. рис.5.17). Из рис. 5.17 следует, что

предельная деформация при изменении

переднего угла от 60

до +80

уменьшается от 1,8 до 0,8 (линия 3), в то

время как необходимая (линия 1) - от 8 до

0,1. При 60

<

50

образуется элементная стружка и

=

0 (линия 4), при 50

<

+40

суставчатая стружка, так как при этом

отношение

(линия 4) возрастает от 0 до 1; при

> +40

образуется сливная стружка.

Рис.5.17 Влияние переднего угла режущего инструмента

на характеристики стружкообразования при обработке стали:

при ψш = 0.5, δ = 0.1, σВ = 50 кг/мм2, 1 – εн; 2 – Ка; 3 – εпр ; 4 – а2/а1

Приведенные здесь зависимости рекомендуются для расчета показателей стружкообразования при обработке резанием, когда процесс стружкообразования не сопровождается адиабатическим сдвигом, возникающим при скорости резания, определяемой эмпирической зависимостью

![]() ,

м/с,

,

м/с,

где

коэффициент теплопроводности для

обрабатываемого материала,

![]() ;

Sk

истинный предел прочности, кг/мм2;

а

толщина срезаемого слоя, мм.

;

Sk

истинный предел прочности, кг/мм2;

а

толщина срезаемого слоя, мм.