- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

4.8.5. Геометрическая шероховатость

Определяется

высотой остаточных гребешков. Поскольку

каждый зуб фрезы представляет собой

резец, то справедливо выражение (4.1).

Учитывая, что угол φ1

= 3…5˚

и

![]() ,

ctg φ1

>

ctg φo,

высота остаточного гребешка определяется

h

= Sztg

φ1..

Однако для практических расчетов это

выражение не годится, так как вершины

зубьев из-за отклонений заточки фрезы

и установки на cтанке

не лежат в одной плоскости, перпендикулярной

оси вращения фрезы, что характеризуется

торцовым биением

т.

Поэтому обработанная поверхность

формируется одним зубом. Расстояние

между вершинами остаточных гребешков

равно подаче на оборот So,

а не Sz.

Если торцовое биение зубьев

т

>

So

tg

φ1,

то h

= So

tg φ1,

при

т

<

Sо

tg φ1,

h =

т.

,

ctg φ1

>

ctg φo,

высота остаточного гребешка определяется

h

= Sztg

φ1..

Однако для практических расчетов это

выражение не годится, так как вершины

зубьев из-за отклонений заточки фрезы

и установки на cтанке

не лежат в одной плоскости, перпендикулярной

оси вращения фрезы, что характеризуется

торцовым биением

т.

Поэтому обработанная поверхность

формируется одним зубом. Расстояние

между вершинами остаточных гребешков

равно подаче на оборот So,

а не Sz.

Если торцовое биение зубьев

т

>

So

tg

φ1,

то h

= So

tg φ1,

при

т

<

Sо

tg φ1,

h =

т.

4.9. Круглое наружное шлифование

4.9.1. Понятие об абразивном инструменте

Шлифование - обработка деталей абразивным инструментом, представляющим тело вращения и состоящим из твердых мельчайших частичек - зерен, соединенных между собой связкой. В качестве зерен применяются электрокорунд , карбид кремния, алмазы и др. В качестве связки применяются вещества различного состава, например керамическая связка, состоящая в основном из белой глины, полевого шпата, борного стекла и др.; вулканитовая – из каучука и др. Основным недостатком большинства связок является их сравнительно низкая прочность. Материалы зерен и связки, их количественные соотношения весьма разнообразны. Это определяет многообразие абразивных инструментов. Однако принцип работы их одинаков: зерно – режущие элементы инструмента, несущие лезвия, связка удерживает зерна в инструменте. Как зерна, так и лезвия на них имеют весьма разнообразную форму.

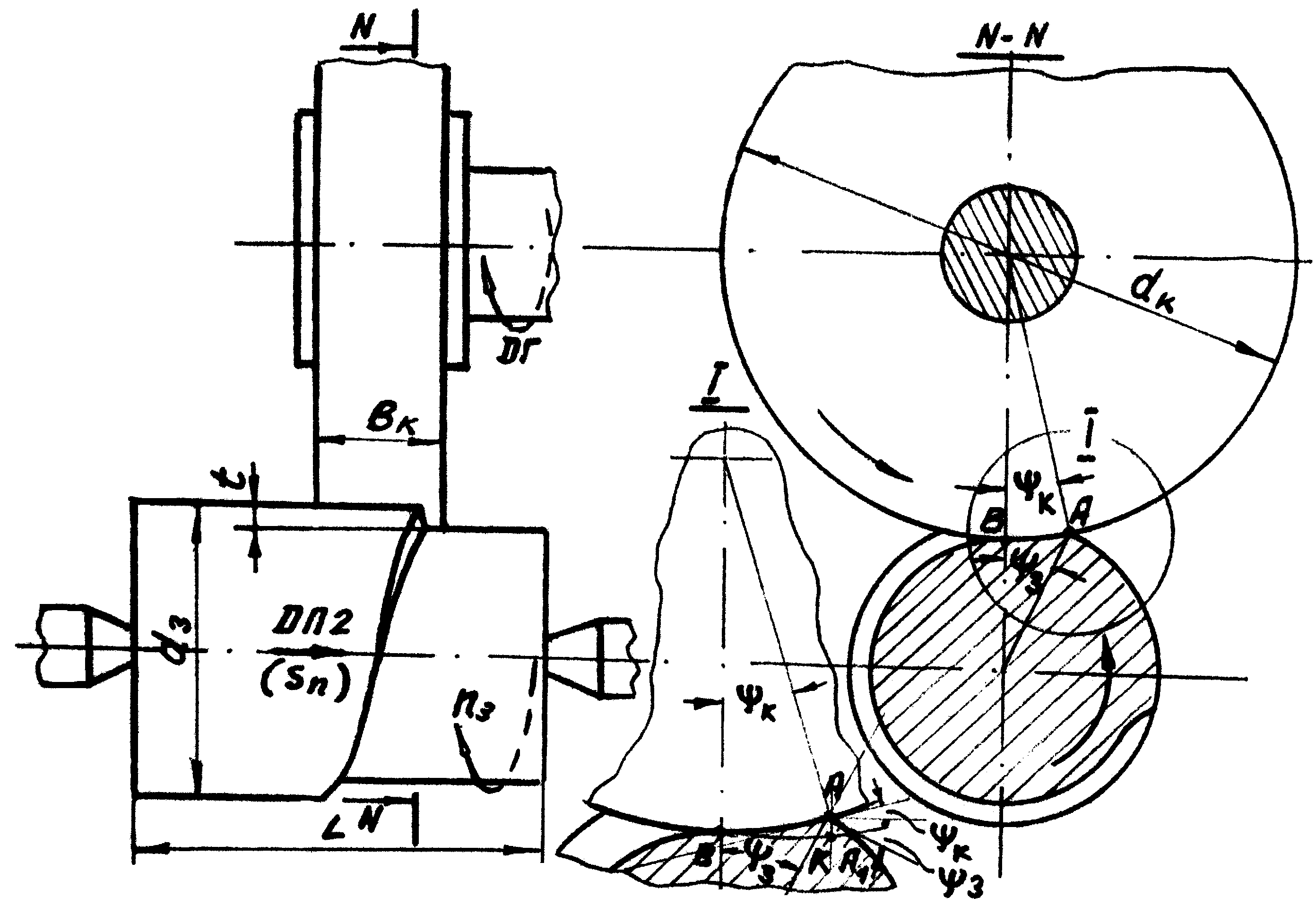

4.9.2. Кинематика и элементы режима резания

При круглом продольном наружном шлифовании одновременно вращаются абразивный круг и заготовка. Круг совершает относительно заготовки винтовое движение (см. рис.4.14) в результате сложения вращения заготовки и продольного ее перемещения. В момент выхода круга из заготовки ему сообщается движение по радиусу обрабатываемой поверхности на глубину t, называемое движением врезания.

Вращение круга - это главное движение, вращение заготовки и ее продольное перемещение - движения, составляющие движение подачи; подвод круга к заготовке и движение врезания - установочные движения.

Режим резания состоит из следующих элементов: скорости резания V, скорости вращения заготовки Vз, продольной подачи Sп, и глубины резания t. Скорость резания - линейная скорость вращения круга

-

V =

π dk nk

, (м/с), (4.4)

6∙10 4

где dк - диаметр круга, мм; nк - число оборотов круга в минуту.

Скорость резания V выбирается в пределах 25 … 35 м/с и ограничивается прочностью тела круга, который при чрезмерно большой скорости может разрушиться под действием центробежных сил.

Скорость вращения заготовки определяется с учетом конкретных рекомендаций из соотношения Vз = (0,01...0, 05) V, причем она возрастает с увеличением прочности связки и снижением прочности обрабатываемого материала. Определив Vз, находят число оборотов заготовки:

nз= |

6∙104 Vз |

,об/мин |

(4.5) |

π dз |

|

где dз – диаметр заготовки, мм; Vз – скорость вращения заготовки, м/с.

Рис. 4.14. Элементы круглого наружного шлифования.

Для определения продольной подачи заготовки Sп выбирают подачу на оборот заготовки из соотношения S0 = k Bk , где k = 0,2…0,4 для чистового шлифования; К = 0,4…0,6 для чернового. Продольная подача Sп = S0nз = kBknз. Глубина резания выбирается из интервала t = 0,005…0,5 мм.

Продольная подача определяет основное время шлифования T0 и производительность обработки:

T0 = |

(L+Bk) δ |

kBknз t |

где L – длина обработки; δ – припуск на обработку.

Производительность шлифования

-

П =

1

=

kBknз t

(4.6)

T0

(L+Bk ) δ

и, как отсюда следует, определяется скоростью вращения заготовки, а поскольку последняя зависит от скорости резания, то в конечном счете – скоростью резания.