- •Введение

- •Основы теории резания материалов

- •1. Движения, происходящие при обработке резанием

- •2. Инструментальные материалы

- •2.1. Требования, предъявляемые к инструментальным материалам

- •2.2. Инструментальные стали

- •Углеродистые инструментальные стали

- •2.2.2. Легированные инструментальные стали

- •Быстрорежущие стали

- •2.3. Металлокерамические твердые сплавы

- •2.4. Дисперсионно -твердеющие сплавы

- •2.5. Минералокерамика

- •2.6. Сверхтвердые материалы (стм)

- •2.7. Выбор инструментального материала

- •3. Геометрия режущего инструмента

- •3.1 Общие сведения

- •3.2. Устройство проходного токарного резца

- •3.3. Общие понятия и определения

- •3.4. Геометрия проходного токарного резца

- •3.5. Назначение углов

- •3.6. Зависимости между углами, измеряемыми в различных координатных и секущих плоскостях

- •3.7. Влияние установки резца на станке на его геометрию

- •3.7.1. Резец повернут в основной плоскости

- •3.7.2. Резец смещен по вертикали от оси вращения шпинделя токарного станка

- •3.8. Влияние различных движений, составляющих движение резания, на геометрию

- •3.8.1. Влияние движения подачи

- •3.8.2. Влияние движения формообразования при нарезании резьбы резцом

- •3.8.3. Влияние вибрационного движения

- •3.9. Конструкция и геометрия спирального сверла

- •3.9.1. Конструкция

- •3.9.2. Геометрия

- •3.10. Геометрия фрез

- •3.10.1. Общие признаки

- •3.10.2. Цилиндрическая фреза с прямыми зубьями

- •3.10.3. Фреза с винтовыми зубьями

- •3.10.4. Торцовая фреза со вставными ножами

- •Элементы режима резания и геометрия срезаемого слоя

- •4.1. Общие понятия и определения

- •4.2. Строгание

- •4.2.1.Элементы режима резания

- •4.2.2. Геометрия срезаемого слоя

- •4.2.3. Геометрическая шероховатость

- •4.3. Точение

- •4.3.1. Режим резания

- •4.3.2. Геометрия срезаемого слоя

- •4.3.3. Геометрическая шероховатость

- •4.4. Обработка цилиндрической фрезой с прямыми зубьями

- •4.4.1. Элементы режима резания

- •4.4.2. Элементы фрезерования

- •4.4.3. Геометрия срезаемого слоя

- •4.4.4. Геометрическая шероховатость

- •4.5. Два вида фрезерования – попутное и встречное

- •4.6. Обработка цилиндрической фрезой с винтовыми зубьями

- •4.6.1. Элементы режима резания

- •4.6.2. Геометрия срезаемого слоя

- •4.7. Равномерное фрезерование

- •4.8. Торцовое фрезерование

- •4.8.1. Виды торцового фрезерования

- •4.8.2. Элементы режима резания

- •4.8.3. Элементы фрезерования

- •4.8.4. Геометрия срезаемого слоя

- •4.8.5. Геометрическая шероховатость

- •4.9. Круглое наружное шлифование

- •4.9.1. Понятие об абразивном инструменте

- •4.9.2. Кинематика и элементы режима резания

- •4.9.3. Толщина срезаемого слоя

- •4.10. Нарезание резьбы

- •4.10.1. Нарезание резьбы резцом

- •4.10.2. Нарезание резьбы гребенкой

- •4.10.3. Нарезание резьбы метчиками и плашками

- •4.10.4. Нарезание резьбы гребенчатыми фрезами

- •4.11. Сверление

- •4.12. Зенкерование и развертывание

- •5. Процесс образования стружки

- •5.1. Характеристика стружек

- •5.2. Механизм пластической деформации

- •В процессе пластической деформации

- •5.3. Механизм образования стружки

- •5.4. Причины образования различных стружек

- •5.9. Влияние угла сдвига на толщину стружки

- •5.5. Показатели деформации срезаемого слоя

- •5.5.1. Усадка

- •5.5.2. Относительный сдвиг

- •5.6 Прогнозирование вида и размеров стружки при резании металлов

- •5.7. Скорость деформации

- •5.7.1 Общие сведения

- •5.7.2 Оценка средней скорости пластической деформации при резании металлов

- •5.8. Исследование деформации срезаемого слоя методом координатных сеток

- •5.9. Зона стружкообразования

- •5.10. Влияние факторов процесса резания на деформацию срезаемого слоя

- •5.11. Внутреннее строение стружки

- •5.12 Определение угла текстуры стружки

- •5.13. Определение угла сдвига

- •5.14. Определение среднего коэффициента трения при резании металлов

- •5.15 Оценка предельного значения угла сдвига при резании материалов

- •6. Явления, сопутствующие процессу резания и влияющие на качество обработки

- •6.1. Общая характеристика

- •6.2. Нарост

- •6.3. Образование остаточных напряжений

- •6.4. Влияние остаточных напряжений на эксплуатационную прочность деталей машин

- •6.5. Измерение остаточных напряжений

- •6.6. Вибрации при резании металлов

- •6.7. Вибрационное резание

- •6.8. Деформационное упрочнение (наклёп)

- •7. Силы резания

- •7.1. Значение вопроса

- •7.2. Силы, действующие на лезвие проходного токарного резца

- •7.3. Эмпирические формулы для расчета сил резания

- •7.4. Удельное давление резания

- •7.5. Соотношение между составляющими силы резания

- •7.6. Экспериментальное исследование сил резания

- •7.6.1. Принцип измерения сил и типы динамометров

- •7.6.2. Методика проведения эксперимента

- •7.6.3. Обработка результатов измерения

- •7.7. Расчет сил, действующих на лезвие инструмента

- •7.7.1. Постановка вопроса

- •7.7.3. Расчет сил, действующих по задней поверхности лезвия

- •7.7.4. Теоретические формулы для расчета составляющих силы резания

- •7.7.5 Прогнозирование радиуса скругления режущей кромки инструмента

- •7.7.6. Расчет сил, действующих при косоугольном резании

- •7.7.7 Влияние угла наклона режущей кромки на главную составляющую силы резания

- •7.8. Определение расчетных нагрузок при проектировании элементов технологических систем

- •7.8.1. Общие положения

- •7.8.2. Расчет сил резания при обработке фрезами с прямыми зубьями

- •7.8.3. Расчет сил, действующих при обработке фрезами с винтовыми зубьями

- •7.8.4. Расчет сил, действующих при торцовом фрезеровании

- •7.8.5. Расчет сил, действующих при протягивании

- •7.8.6. Расчет сил, действующих при сверлении

- •8.3. Температура резания

- •8.4. Расчет температуры на контактных поверхностях лезвия режущего инструмента

- •8.4.1. Общие сведения

- •8.4.2. Понятие о температурном поле

- •8.4.3. Понятие о градиенте температуры

- •8.4.4. Основной закон теплопроводности

- •8.4.5. Дифференциальное уравнение теплопроводности

- •8.4.6. Условия однозначности при решении дифференциального уравнения теплопроводности

- •8.4.7. Схематизация формы и теплофизических характеристик тел, участвующих в теплообмене

- •8.4.8. Фундаментальное решение дифференциального уравнения теплопроводности

- •8.4.9. Описание формы тел и условий на граничных поверхностях с помощью системы отраженных источников

- •8.4.10. Конвективный теплообмен

- •8.4.10.1. Общие сведения

- •8.4.10.2. Теплоотдача при естественной конвекции

- •8.4.10.3. Теплоотдача при вынужденном движении жидкости или газа

- •8.4.10.4. Регулярный режим охлаждения

- •8.4.10.5. Теплообмен при изменении агрегатного состояния жидкости

- •8.4.10.6. Теплообмен при конденсации пара

- •8.4.10.7. Лучистый теплообмен

- •8.4.11. Расчет интенсивности источников тепла в зоне резания

- •Расчет средних температур на контактных площадках лезвия резца [25]

- •9. Износ и стойкость режущего инструмента

- •9.1. Природа и виды изнашивания режущего инструмента

- •9.2. Геометрия износа

- •9.3. Измерение износа инструмента

- •9.4. График износа инструмента. Понятие о стойкости инструмента и критерии его затупления

- •9.5. Зависимость стойкости от факторов процесса резания

- •9.6. Оптимальная стойкость инструмента

- •9.6.1. Постановка вопроса

- •9.6.2. Определение экономической стойкости

- •9.6.3. Определение стойкости, наибольшей производительности

- •9.7. Обрабатываемость резанием

- •9.8. Методы улучшения обрабатываемости материалов резанием

- •9.9. Прочность лезвия инструмента

- •9.9.1. Общие сведения

- •9.9.2. Хрупкое разрушение лезвия

- •9.9.3. Пластическое разрушение лезвия

- •10. Определение оптимального режима резания

- •10.1. Обоснование методики выбора элементов режима резания

- •10.2. Токарная обработка

- •10.2.1. Общие указания

- •10.2.2. Выбор геометрии режущей части

- •10.2.3. Глубина резания

- •10.2.4. Определение наибольшей технологически допустимой подачи

- •10.2.4.1. Определение подачи, допускаемой шероховатостью обработанной поверхности

- •10.2.4.2. Определение подачи из условия обеспечения заданной точности обработки

- •10.2.5. Выбор сечения стержня резца

- •10.2.6. Определение силы подачи

- •10.2.7. Определение скорости резания

- •10.2.8. Определение потребной мощности станка

- •10.2.9. Выбор станка

- •10.2.10. Определение параметров настройки токарного станка

- •10.3. Определение режима резания для многоинструментальной обработки

- •10.4. Фрезерование

- •10.4.1. Общие указания

- •10.4.2. Определение подачи

- •10.4.3. Определение скорости резания и выбор станка

- •10.5. Сверление

- •10.5.1. Общие рекомендации

- •10.5.2. Определение подачи

- •10.5.3. Определение скорости резания, мощности и силы подачи

- •10.6. Зенкерование и развертывание

- •10.6.1. Общие рекомендации

- •10.6.2. Определение подачи

- •10.6.3. Определение скорости резания, мощности станка и его настроечных данных

- •10.7. Шлифование

- •10.7.1. Общие рекомендации

- •10.7.2. Определение глубины резания

- •10.7.3. Выбор подачи

- •10.8. Нарезание резьбы

- •10.8.1. Общие указания

- •10.8.2. Нарезание резьбы резцами, плашками и винторезными головками

- •10.8.3. Нарезание резьбы гребенчатыми фрезами

- •10.8.4. Нарезание резьбы метчиками

- •10.9. Особенности обработки резанием пластмасс

- •Основные физико-механические свойства некоторых пластмасс

- •Рекомендуемые геометрические параметры режущего инструмента для обработки пластмасс резанием

- •Режимы резания при обработке пластмасс

- •11. Процессы физико-химической обработки

- •11.1. Общая характеристика физико-химических методов обработки (фхо)

- •11.2. Электроэрозионная обработка (ээо)

- •11.2.1. Общая характеристика ээо

- •11.2.2. Основные виды технологических процессов ээо

- •11.2.3. Оборудование для ээо

- •11.3. Электрохимическая обработка (эхо)

- •11.4. Ультразвуковая обработка материалов (узом)

- •11.5. Лучевая обработка

- •11.5.1. Лазерная обработка

- •11.5.2. Электронно-лучевая обработка

- •11.6 Комбинированные методы обработки (кмо)

- •Приложение

- •Библиографический список

- •Содержание

- •6. Явления, сопутствующие процессу резания и влияющие

- •Процессы механической и физико-химической обработки материалов

- •107077, Г. Москва, Стромынский пер., 4

3.10. Геометрия фрез

3.10.1. Общие признаки

Фрезы служат для обработки плоскостей и поверхностей различной формы. Обработка фрезами происходит при вращательном главном движении и движении подачи, направленном перпендикулярно оси вращения.

Главные режущие кромки фрез располагаются на боковой цилиндрической или конической поверхностях фрез, вспомогательные - на торце.

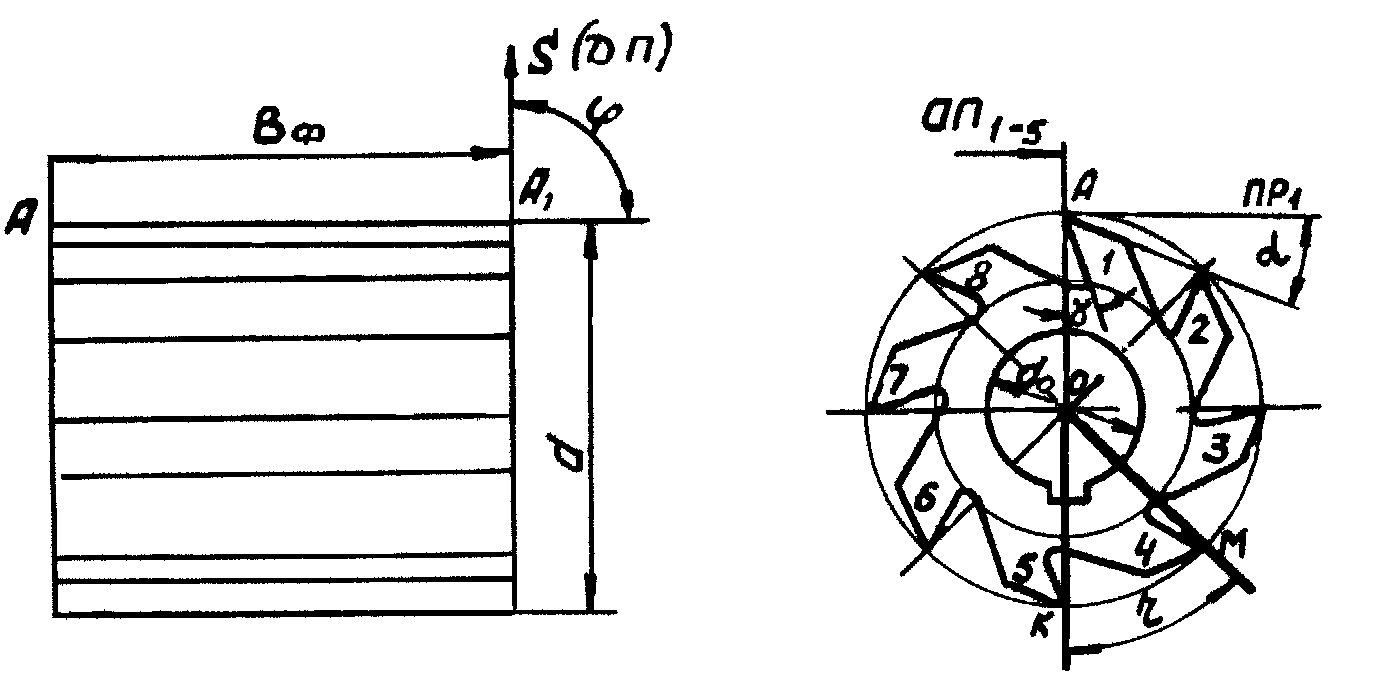

3.10.2. Цилиндрическая фреза с прямыми зубьями

Фреза имеет несколько зубьев, режущие кромки которых параллельны оси фрезы (см. рис. 3.19). Она характеризуется диаметром d, шириной Bф, числом зубьев z, диаметром посадочного отверстия d0, служащего для установки фрезы на оправку. В последующем применяются величины:

угловой шаг зубьев < MOK = η = 2π/z, рад;

окружной шаг, равный длине дуги КМ: Р0 = πd/z.

На рис. 3.19 показаны углы γ, α и , составляющие геометрию зуба 1. Угол λ = 0 и не может быть показан. Если , то фреза называется угловой.

Рис. 3.19. Геометрия цилиндрической фрезы

с прямыми зубьями

Недостатком фрез с прямым зубом является неравномерность работы и вибрации, обусловленные тем, что зуб фрезы врезается в заготовку одновременно всеми точками режущей кромки.

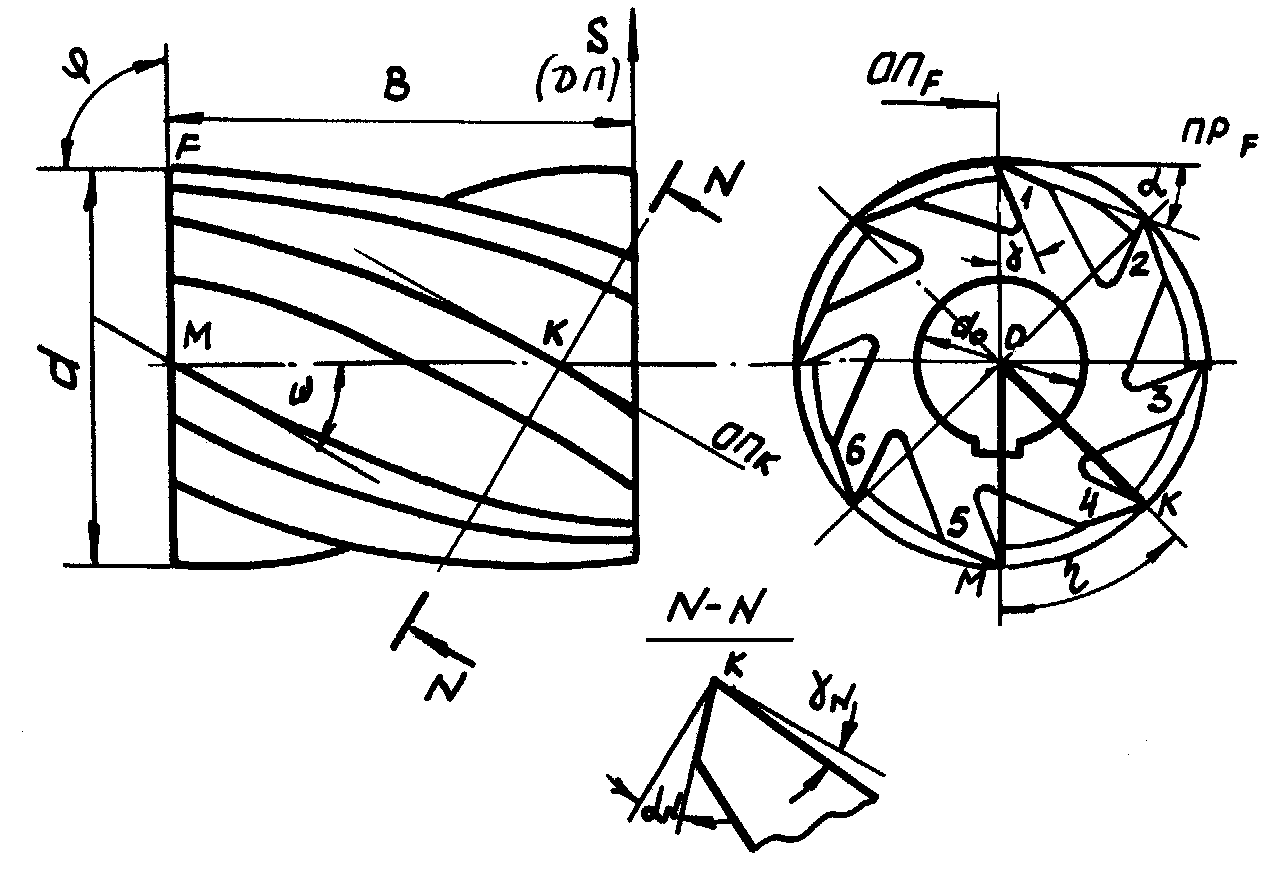

3.10.3. Фреза с винтовыми зубьями

Обеспечивает более равномерную обработку. Режущие кромки такой фрезы являются винтовыми линиями (см. рис. 3.20).

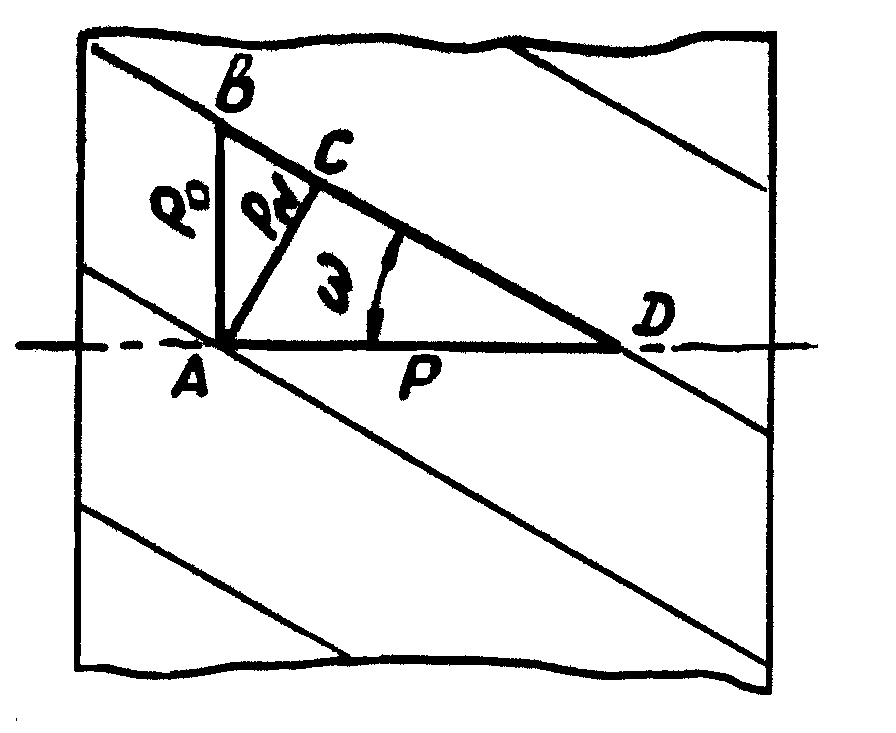

Фреза характеризуется, кроме размеров, указанных для фрезы с прямым зубом, углом спирали ω. В последующем применяются такие величины:

угловой шаг зубьев η = 2π/z, рад;

окружной шаг Р0 = πd/z;

осевой шаг (см. рис.3.21) AD = P = P0 ctg ω;

нормальный шаг AC = PN = P0 cos ω.

Рис. 3.20. Геометрия цилиндрической фрезы с винтовыми зубьями

Рис. 3. 21. Окружной Р0 и осевой Р шаги

режущих кромок фрезы с винтовыми зубьями

Фреза имеет несколько зубьев одинаковой геометрии. На рис.3.20 показаны углы в координатных плоскостях γ, α, φ, λ = ω. Часто удобно измерять углы в нормальной плоскости N – N: γN, αN. В связи с этим применяются зависимости между углами:

tg γ = tg γN/ cos ω, tg α = tg αN cos ω.

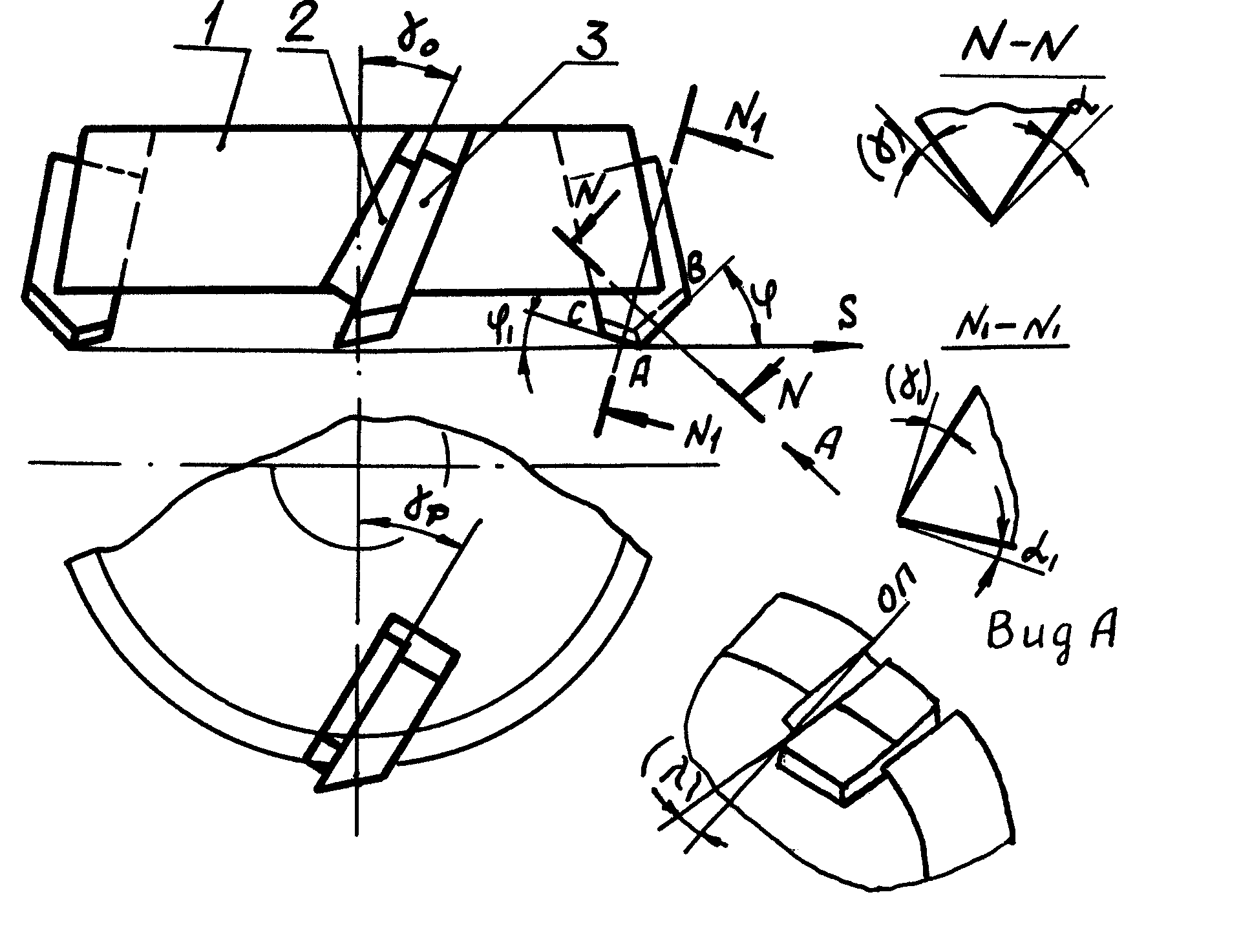

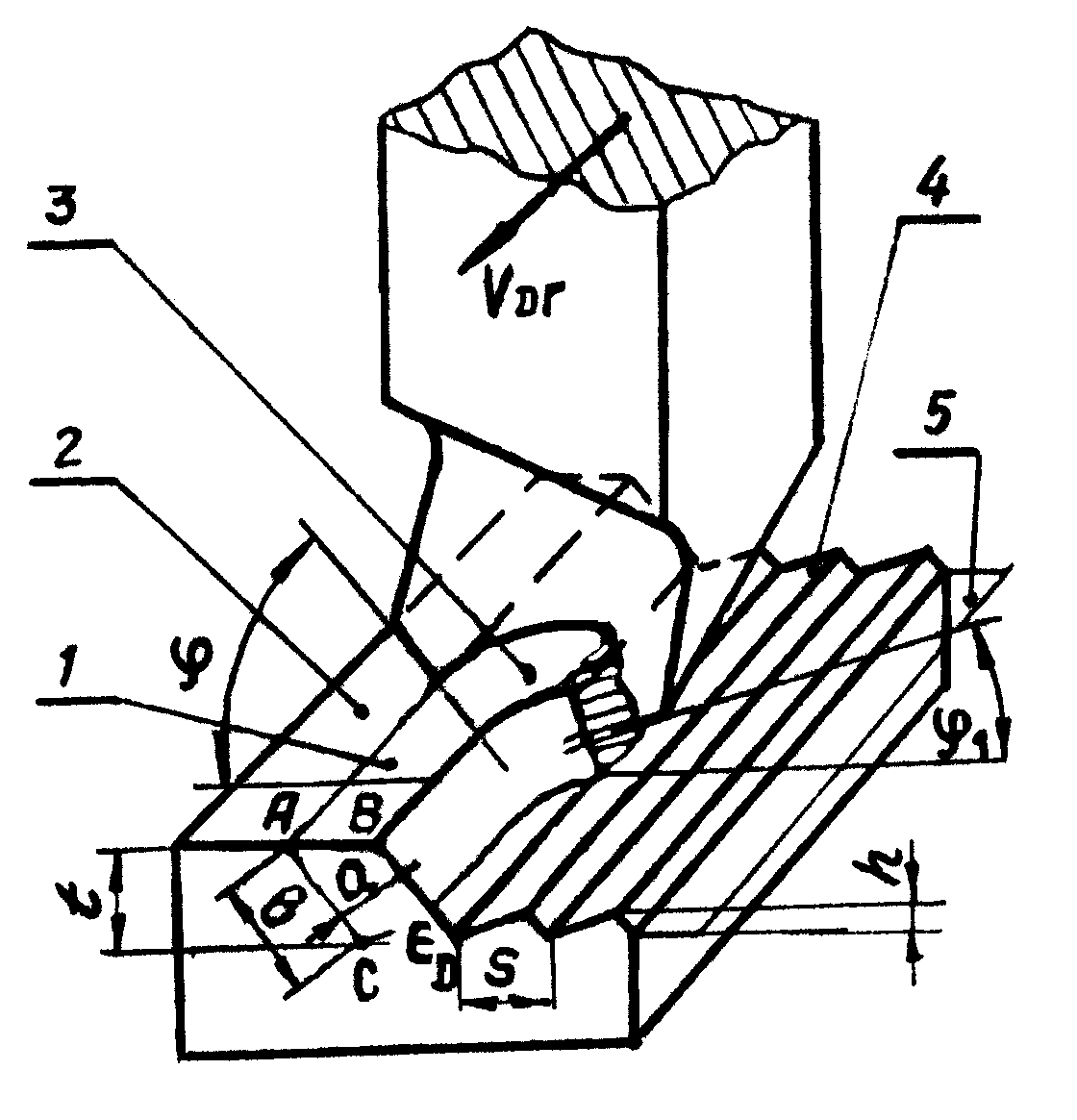

3.10.4. Торцовая фреза со вставными ножами

Является наиболее производительным инструментом для обработки плоскостей. Фреза (см. рис 3.22) состоит из корпуса 1, ножей 3 и клиньев 2, служащих для закрепления ножей. После установки ножей, а также по мере износа фрезу затачивают только по задним поверхностям с обеспечением углов φ и α, φ1 и α1. Передний угол γ и угол наклона режущей кромки λ на чертеже не задаются. На чертеже фрезы указывают углы установки ножей γ0 и γр. При проектировании их задают такими, чтобы углы γ и λ, определяемые в координатных плоскостях и непосредственно влияющие на процесс резания, были оптимальными. Углы установки ножей для обеспечения оптимальных углов γ и λ определяются таким образом:

tg γ0 = tgγ cosφ – tgλ sinφ,

tg γр = tgγ sinφ + tgλ cosφ.

Рис. 3.22. Геометрия торцовой фрезы

со вставными ножами

Элементы режима резания и геометрия срезаемого слоя

4.1. Общие понятия и определения

При обработке резанием припуск с заготовки удаляется постепенно, по частям, путем срезания каждым зубом лезвийного инструмента и каждым зерном абразивного инструмента отдельных его слоев. Часть припуска, срезаемая одним зубом (зерном) инструмента за один оборот или рабочий ход, называется срезаемым слоем. В процессе резания он непосредственно переходит в стружку. Срезаемый слой можно лишь мысленно отделить от заготовки. Отделенный от заготовки в процессе резания срезаемый слой -стружка. Процесс резания состоит в деформировании срезаемого слоя. При этом имеет значение не только материал заготовки, размеры срезаемого слоя, его форма, но и скорость удаления этого слоя.

Скорость протекания процесса резания и объем, в котором он происходит в данный момент времени, определяются режимом резания. Режим резания включает следующие элементы, которые задаются в технологии и выдерживаются при обработке: скорость резания – V, глубина резания – t, подача – S, и другие, к которым, например, относится ширина фрезерования, смещение инструмента относительно заготовки при торцовом фрезеровании.

Скорость резания V – это наибольшая линейная скорость точки лезвия инструмента в главном движении. Глубина резания t – расстояние по нормали между обрабатываемой и обработанной поверхностями, имеющей наибольшую площадь среди других образованных поверхностей.

Подача S – величина внедрения инструмента в тело срезаемого припуска за определенное время, измеренная в основной плоскости в заданном направлении. Подача в различных видах обработки может обеспечиваться по-разному. Так, при точении, фрезеровании, сверлении и других подача обеспечивается движением подачи. При нарезании резьбы резцом, строгании, долблении подача обеспечивается установочным движением, а при протягивании - конструкцией режущего инструмента: каждый зуб протяжки больше движущегося впереди него на величину подачи. В зависимости от времени измерения подачи различают подачу на зуб, подачу на оборот и минутную подачу.

Подача на зуб Sz - величина внедрения инструмента в срезаемый припуск за время поворота его на один зуб или перемещения на величину шага между зубьями. Она определяет нагрузку на зуб инструмента.

Подача на оборот S0 - величина внедрения инструмента в тело срезаемого припуска за время оборота заготовки или инструмента.

Минутная подача Sм - величина внедрения инструмента в припуск за одну минуту.

Между этими подачами имеются зависимости:

S0 = Szz, Sм = S0n = Szzn.

Срезаемый слой характеризуется формой и размерами его сечения основной плоскостью: шириной и толщиной (см. рис. 4.1).

Ширина срезаемого слоя b - размер сечения срезаемого слоя, измеренный вдоль лезвия инструмента.

Толщина срезаемого слоя a - размер сечения срезаемого слоя, измeренный перпендикулярно ширине.

Ширина b определяется глубиной резания, например при точении, сверлении, торцовом фрезеровании и других, либо шириной обрабатываемой части заготовки B, например, при цилиндрическом фрезеровании.

В первом случае имеем b = t/sinφ, во втором b = B/sinφ.

Рис. 4.1. Элементы строгания:

1 – срезаемый слой; 2 – обрабатываемая поверхность;

3 – стружка; 4 – реальная обработанная поверхность;

5 – номинальная обработанная поверхность

Толщина a определяется подачей на зуб, углом в плане φ, а при фрезеровании и фазовым углом поворота инструмента относительно заготовки Ψ:

a = Sz sinφ sinΨ.

Размеры а и b непосредственно влияют на процесс резания, определяя нагрузку на лезвие инструмента и параметры процесса резания. Чтобы оценить, какое влияние на обработку оказывают различные факторы, надо прежде всего установить, какое влияние они оказывают на изменение размеров сечения срезаемого слоя. Поэтому надо уметь определять элементы режима резания и размеры сечения срезаемого слоя для любого вида обработки.