- •1Й вопрос

- •5.3.2. Водоразбавляемые олигоэфиры

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •Вопр.2 Фенолофурфурольные олигомеры

- •Трехатомные спирты

- •Карбоновые кислоты и ангидриды алифатического ряда

- •Карбоновые кислоты ароматического ряда и их производные

- •2 Модифицированные фенолоформальдегидные олигомеры

- •3 Технологическая схема производства меламино- и мочевиноформальдегидных олигомеров, модифицированных бутанолом:

- •Билет №11 Алкидно-стирольные олигоэфиры

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Лкм на основе эпоксидных олигомеров

- •1. Олигоэфиракрилаты

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •Фенолформальдегидные олигомеры,совмещенные с другими полимерами (па, пвх, каучуками, поливенилбутиралем, карбамидоформальдегидными олигомерами)

- •Лакокрасочные материалы на основе эпоксидных олигомеров

- •1) По типу эпоксидного связующего и отвердителя;

- •Билет№12

- •1 Уралкиды

- •Вопр.3 Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •1 Полиэфируретаны. Лаки, отверждаемые влагой воздуха.

- •2 Модифицированные маслами фенолоформальдегидные олигомеры.

- •3 Ненасыщенные олигоэфиры, отверждаемые уф- и радиационным облучением

- •Билет № 19

- •Механизм отверждения пленкообразующих композитов на основе олигоэфирмалеинатов. Типы лаков на их основе.

- •Порошковые эпоксидные материалы. Отверждения покрытия с их использованием.

- •Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей.

- •По полиуретанового типа

- •Новолачные олигомеры

- •Резольные олигомеры

- •2. Отверждение эпоксидных олигомеров аминами, дикарбоновыми кислотами, каталитическое отверждение. Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •3. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров. Отверждение покрытий.

- •Отверждение эпоксидных олигомеров.

- •Гидроксилсодержащие компоненты для получения полиуретановых плёнкообразующих.

- •Водоразбавляемые олигоэфиры.

- •Способы получения и свойства алкидностирольных плёнкообразователей.

- •1.Немодифицированные насыщенные полиэфиры.

- •2.Поликонденсация фенола с формальдегидом при основном катализе.

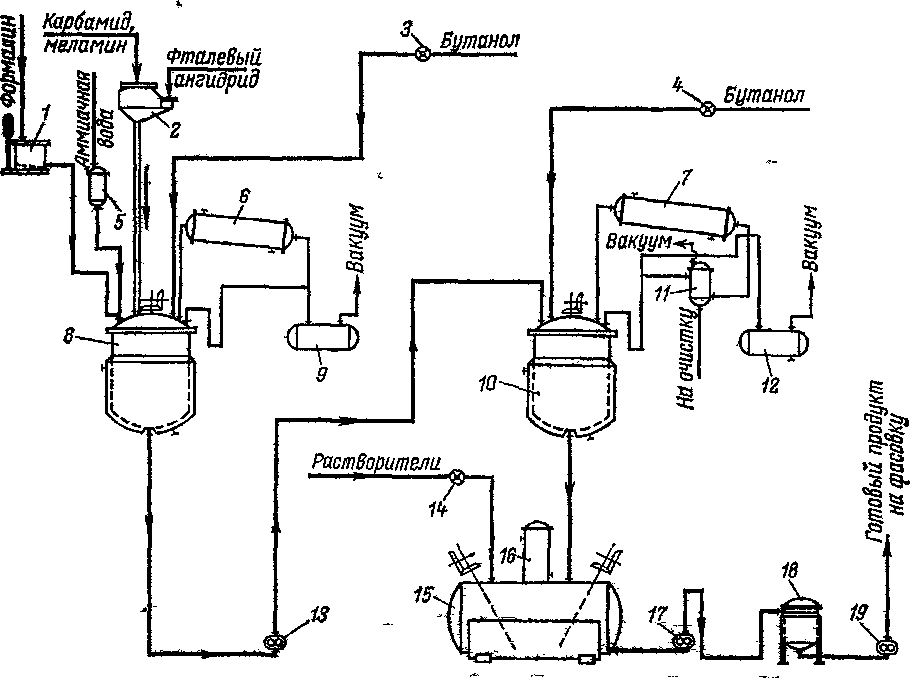

3 Технологическая схема производства меламино- и мочевиноформальдегидных олигомеров, модифицированных бутанолом:

1 весовой мерник; 2 автоматические порционные весы; 3, 4, 14 жидкостные счетчики; 5 объемный мерник; 6, 7, 16 конденсаторы; 8, 10 реакторы; 9, 12 вакуум-приемники; 11 разделительный сосуд; 13, 17, 19 шестеренчатые насосы; 15 смеситель; 18 тарельчатый фильтр

Бутанолизированные мочевиноформальдегиды получают по следующей технологической схеме, включающей следующие основные стадии:

взаимодействие мочевины с формальдегидом в нейтральной или слабощелочной среде с образованием метилольных производных;

отгонка под вакуумом воды (сушка олигомера);

этерификация олигомера бутиловым спиртом.

В реакторе 8, снабженном паровой рубашкой, растворяют карбамид (меламин) в предварительно нейтрализованном аммиачной водой формалине (рН=77,5). Меламин растворяют при температуре не ниже 4660С из-за его плохой растворимости. В процессе растворения карбамида (меламина) образуются соответствующие метилольные производные. Далее при 5060С под вакуумом (85180 кПа) в приемник 9 отгоняют примерно половину воды, введенной в реакционную массу с формалином. Вместе с водой удаляется и метанол (из формалина). Поэтому эту воду часто называют метанольной. Затем вакуум снимают и в реактор 8 при работающей мешалке загружают н-бутанол и фталевый ангидрид, доводя рН до 4,56. При 90°С проводят бутанолизацию и частичную поликонденсацию. Далее реакционную смесь шестеренчатым насосом 13 перекачивают в реактор 10, где при постепенном повышении температуры от 50 до 100°С при вакууме 85100 кПа проводят глубокую поликонденсацию с отгонкой воды азеотропным способом в разделительный сосуд 11, причем в случае необходимости подпитывают реакционную массу сухим бутанолом. После обезвоживания избыточный бутанол частично отгоняют в приемник 12 при 9094С и в вакууме 5373 кПа.

Полученный продукт сливают в смеситель 15, где eгo разбавляют ксилолом или сольвентом до получения раствора с заданным содержанием основного вещества (чаще всего 4852%). Очистку раствора олигомера проводят на фильтре 18.

Водорастворимые аминоформальдегиды получают аналогично, но частичную этерификацию метилольных производных этиловым спиртом или этилцеллозольвом и одновременно поликонденсацию проводят при рН=5,45,6 (катализатор – органическая кислота). Процесс поликонденсации прерывают охлаждением реактора на 2030С и добавлением азотистого основания (например, триэтаноламина) до рН=7,27.

Билет №11 Алкидно-стирольные олигоэфиры

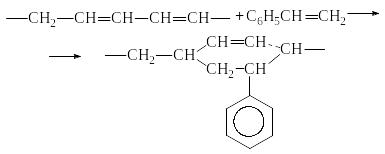

В основе процесса получения алкидно-стирольных сополимеров лежит реакция сополимеризации стирола с двойными связями жирнокислотных остатков растительных масел. Стирол хорошо сополимеризуется с жирными кислотами, имеющими сопряженные двойные связи (жирные кислоты тунгового и дегидратированного касторового масел). Реакция идет по схеме

![]()

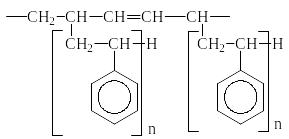

Возможно также образование аддуктов Дильса Альдера:

При повышении температуры возрастает относительная доля реакции сополимеризации. С жирными кислотами, не имеющими сопряженных связей, сополимеризация идет медленно, при этом образуется некоторое количество гомополимера стирола. Поскольку полистирол не совмещается с алкидами, то может произойти расслаивание реакционной массы, что приводит к получению сополимера низкого качества. Поэтому для получения алкидно-стирольных сополимеров обычно используют алкиды, в состав которых входят жирные кислоты тунгового и дегидратированного касторового масел. Принципиально возможны различные методы получения алкидно-стирольных сополимеров:

сополимеризация жирных кислот растительных масел со стиролом и последующее взаимодействие полученного сополимера с остальными компонентами алкидных олигомеров (фталевый ангидрид, глицерин);

сополимеризация масел со стиролом и последующий синтез алкида по глицеридному способу с использованием масляного сополимера;

сополимеризация предварительно полученного алкида со стиролом.

Для сополимеризации со стиролом используют алкид с невысокой вязкостью. Сополимеризацию проводят при 140С в присутствии инициатора (пероксид третичного бутила). Предельное содержание стирола 40%. При введении большего количества стирола ухудшается совместимость с другими пленкообразователями и понижается растворимость в растворителях. Кроме того, покрытия получаются хрупкими. Остаток непрореагировавшего стирола отгоняют в конце процесса под вакуумом.В зависимости от содержания стирола алкидно-стирольные олигомеры можно разделить на 3 группы.

1. Олигомеры с содержанием стирола 3040%. На их основе получают лаки и эмали холодного отверждения, образующие твердые водостойкие покрытия, которые используют для окраски шасси автомобилей, станков и т.п.

2. Олигомеры с содержанием стирола 1525%. Они предназначены для получения грунтовок и эмалей как холодного, так и горячего отверждения. Покрытия обладают повышенной твердостью, блеском, стойкостью к действию воды, щелочей, моющих средств и применяются для окраски металлических барабанов, стиральных машин и т.д.

3. Олигомеры с содержанием стирола 10%. Применяются для получения лакокрасочных материалов, используемых преимущественно внутри помещения. Повышенная гидрофобность таких алкидно-стирольных олигомеров позволяет проводить окрасочные работы при низкой температуре воздуха.

Алкидно-стирольные сополимеры выпускаются в виде растворов в уайт-спирите или ксилоле и предназначены для получения быстроотверждающихся покрытий. Формирование пленки происходит в первую очередь за счет физического высыхания (испарения растворителя), а также вследствие окислительной полимеризации по оставшимся двойным связям жирнокислотных остатков растительных масел. Воздушное отверждение проводят в присутствии свинцовых или кобальтовых сиккативов. При горячем отверждении (при Т 120С) вводить сиккативы не требуется. Покрытия на основе алкидно-стирольных сополимеров обладают высокой прочностью и твердостью в сочетании с хорошей водо- и щелочестойкостью. Однако атмосферостойкость их ниже, чем алкидов.