- •1Й вопрос

- •5.3.2. Водоразбавляемые олигоэфиры

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •Вопр.2 Фенолофурфурольные олигомеры

- •Трехатомные спирты

- •Карбоновые кислоты и ангидриды алифатического ряда

- •Карбоновые кислоты ароматического ряда и их производные

- •2 Модифицированные фенолоформальдегидные олигомеры

- •3 Технологическая схема производства меламино- и мочевиноформальдегидных олигомеров, модифицированных бутанолом:

- •Билет №11 Алкидно-стирольные олигоэфиры

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Лкм на основе эпоксидных олигомеров

- •1. Олигоэфиракрилаты

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •Фенолформальдегидные олигомеры,совмещенные с другими полимерами (па, пвх, каучуками, поливенилбутиралем, карбамидоформальдегидными олигомерами)

- •Лакокрасочные материалы на основе эпоксидных олигомеров

- •1) По типу эпоксидного связующего и отвердителя;

- •Билет№12

- •1 Уралкиды

- •Вопр.3 Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •1 Полиэфируретаны. Лаки, отверждаемые влагой воздуха.

- •2 Модифицированные маслами фенолоформальдегидные олигомеры.

- •3 Ненасыщенные олигоэфиры, отверждаемые уф- и радиационным облучением

- •Билет № 19

- •Механизм отверждения пленкообразующих композитов на основе олигоэфирмалеинатов. Типы лаков на их основе.

- •Порошковые эпоксидные материалы. Отверждения покрытия с их использованием.

- •Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей.

- •По полиуретанового типа

- •Новолачные олигомеры

- •Резольные олигомеры

- •2. Отверждение эпоксидных олигомеров аминами, дикарбоновыми кислотами, каталитическое отверждение. Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •3. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров. Отверждение покрытий.

- •Отверждение эпоксидных олигомеров.

- •Гидроксилсодержащие компоненты для получения полиуретановых плёнкообразующих.

- •Водоразбавляемые олигоэфиры.

- •Способы получения и свойства алкидностирольных плёнкообразователей.

- •1.Немодифицированные насыщенные полиэфиры.

- •2.Поликонденсация фенола с формальдегидом при основном катализе.

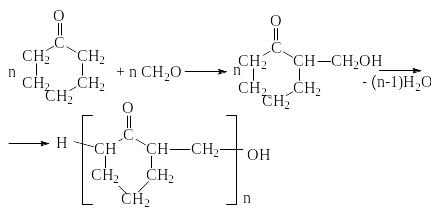

Способы получения и свойства алкидностирольных плёнкообразователей.

В основе процесса получения алкидно-стирольных сополимеров лежит реакция сополимеризации стирола с двойными связями жирнокислотных остатков растительных масел. Стирол хорошо сополимеризуется с жирными кислотами, имеющими сопряженные двойные связи (жирные кислоты тунгового и дегидратированного касторового масел). Реакция идет по схеме

Возможно также образование аддуктов Дильса Альдера:

При повышении температуры возрастает относительная доля реакции сополимеризации.

Поскольку полистирол не совмещается с алкидами, то может произойти расслаивание реакционной массы, что приводит к получению сополимера низкого качества. Поэтому для получения алкидно-стирольных сополимеров обычно используют алкиды, в состав которых входят жирные кислоты тунгового и дегидратированного касторового масел. Принципиально возможны различные методы получения алкидно-стирольных сополимеров:

сополимеризация жирных кислот растительных масел со стиролом и последующее взаимодействие полученного сополимера с остальными компонентами алкидных олигомеров (фталевый ангидрид, глицерин);

сополимеризация масел со стиролом и последующий синтез алкида по глицеридному способу с использованием масляного сополимера;

сополимеризация предварительно полученного алкида со стиролом.

Наиболее распространенным в промышленности является последний способ.

Сополимеризацию проводят при 140С в присутствии инициатора (пероксид третичного бутила). Предельное содержание стирола 40%. При введении большего количества стирола ухудшается совместимость с другими пленкообразователями и понижается растворимость в растворителях. Кроме того, покрытия получаются хрупкими. В зависимости от содержания стирола алкидно-стирольные олигомеры можно разделить на 3 группы.

1. Олигомеры с содержанием стирола 3040%. На их основе получают лаки и эмали холодного отверждения, образующие твердые водостойкие покрытия, которые используют для окраски шасси автомобилей, станков и т.п.

2. Олигомеры с содержанием стирола 1525%. Они предназначены для получения грунтовок и эмалей как холодного, так и горячего (в сочетании с меламиноформальдегидными олигомерами) отверждения. Покрытия обладают повышенной твердостью, блеском, стойкостью к действию воды, щелочей, моющих средств и применяются для окраски металлических барабанов, стиральных машин и т.д.

3. Олигомеры с содержанием стирола 10%. Применяются для получения лакокрасочных материалов, используемых преимущественно внутри помещения. Повышенная гидрофобность таких алкидно-стирольных олигомеров позволяет проводить окрасочные работы при низкой температуре воздуха.

Алкидно-стирольные сополимеры выпускаются в виде растворов в уайт-спирите или ксилоле и предназначены для получения быстроотверждающихся покрытий. Формирование пленки происходит в первую очередь за счет физического высыхания (испарения растворителя), а также вследствие окислительной полимеризации по оставшимся двойным связям жирнокислотных остатков растительных масел. Воздушное отверждение проводят в присутствии свинцовых или кобальтовых сиккативов. При горячем отверждении (при Т 120С) вводить сиккативы не требуется. Покрытия на основе алкидно-стирольных сополимеров обладают высокой прочностью и твердостью в сочетании с хорошей водо- и щелочестойкостью. Однако атмосферостойкость их ниже, чем алкидов.

Билет 2

1![]() .Сложные

полиэфиры – это гетероцепные полимеры,

содержащие в основной цепи регулярно

повторяющиеся сложноэфирные группы:

.Сложные

полиэфиры – это гетероцепные полимеры,

содержащие в основной цепи регулярно

повторяющиеся сложноэфирные группы:

Их получают по реакции поликонденсации полиатомных спиртов с поликарбоновыми кислотами или их производными, а также по реакции полимеризации гетероциклов, например лактонов.

В промышленности используют первый способ. В качестве пленкообразующих в лакокрасочном производстве применяют олигоэфиры – продукты невысокой степени поликонденсации.

Сложные олигоэфиры – типичные представители полимеров, получаемых по реакции поликонденсации. В основу процесса синтеза олигоэфиров положена реакция полиэтерификации и полипереэтерификации.

При выборе условий проведения технологического процесса следует иметь в виду равновесный характер реакции полиэтерификации и полипереэтерификации. Так, константа равновесия Кр полиэтерификации близка к единице и не зависит от температуры. Это объясняется близостью величин энергии активации прямой и обратной реакций (энергия активации реакции адипиновой кислоты с этиленгликолем равна 597кДж/моль, а обратной реакции гидролиза – 585кДжмоль). Поэтому изменением температуры нельзя добиться увеличения относительной доли прямой реакции. Введение катализаторов может оказать некоторое влияние на величину Кр. Основные катализаторы не влияют на скорость прямой реакции, но приводят к увеличению скорости гидролиза.

При применении кислых катализаторов увеличивается скорость обеих реакций, и хотя скорость прямой реакции возрастает быстрее, доля обратной реакции остается высокой. Поэтому смещение равновесия реакции в сторону образования олигомера может быть достигнуто только при удалении побочного продукта (воды) из реакционной массы. При изменении температуры или при применении специфического катализатора этого достичь нельзя.

Рассмотрим технологические параметры ведения процесса полиэтерификации. Относительно низкая активность исходных реагентов и их плохая растворимость в обычно применяемых органических растворителях обуславливает необходимость ведения процесса в расплаве. Из-за высоких температур плавления образующихся олигомеров, а в ряде случаев и мономеров температуры ведения процессов достигают 200300С, причем верхний температурный предел лимитируется протеканием побочных процессов (деструкция полимерной цепи, декарбоксилирование). Такие высокие температуры обеспечивают принципиальную возможность удаления воды из зоны реакции отгонкой по мере ее образования. Процесс удаления воды интенсифицируют применением вакуума или продувкой реакционной массы инертным газом. Особое значение при удалении воды имеет перемешивание. Удалению воды из сферы реакции также способствует проведение процесса в тонком слое. Влияние толщины реакционного слоя при поликонденсации в расплаве сильнее всего сказывается на глубоких стадиях проведения процесса, когда отвод воды затруднен из-за большой вязкости системы.

Ч асто

при синтезе олигоэфиров воду удаляют

в виде азеотропной смеси с растворителем

(ксилол), который добавляют в расплав

реакционной массы в небольшом количестве

(35%)

от общей массы. Этот способ ведения

процесса называют азеотропным.

асто

при синтезе олигоэфиров воду удаляют

в виде азеотропной смеси с растворителем

(ксилол), который добавляют в расплав

реакционной массы в небольшом количестве

(35%)

от общей массы. Этот способ ведения

процесса называют азеотропным.

Процесс синтеза олигоэфиров в силу своего равновесного характера обычно осложняется вторичными реакциями, протекающими с участием образующихся макромолекул. К реакциям этому типу относятся реакции алкоголиза (4), ацидолиза (5), гидролиза (6) и эфиролиза (7).

Кроме того, синтез олигоэфиров осложняется такими побочными реакциями, как декарбоксилирование, которое протекает при высоких температурах и внутримолекулярной циклизацией, если в системе образуетсянаименее напряженный пяти- или шестичленный цикл.

2.Фенолы. Из фенольных соединений для синтеза фенолоформальдегидных олигомеров используют фенол и его алкилзамещенные производные, а также некоторые двухатомные фенолы.

Формальдегид. СН2=О – это газообразное вещество (Ткип.=19С). Обычно применяется в виде водного раствора – формалина, содержащего 37 мас. % формальдегида. Формалин содержит некоторое количество метанола (815%), который повышает стабильность раствора при хранении. Низкая стабильность формалина обусловлена склонностью формальдегида к полимеризации с образованием полиоксиметиленгликолей (параформа), выпадающих из раствора.

,где n меняется

от 12 до 100.

,где n меняется

от 12 до 100.

Параформ. Кристаллическое вещество, плавящееся с разложением. Иногда параформ используется в качестве исходного сырья при синтезе фенолформальдегидных олигомеров вместо формалина как потенциальный источник формальдегида.

В зависимости от характера исходных мономеров, а также структуры и свойств образующихся продуктов, все фенолоформальдегидные олигомеры, выпускаемые промышленностью, можно разделить на следующие группы:

немодифицированные;

модифицированные;

водорастворимые и водоразбавляемые.

Соединения для синтеза фенолоформальдегидных пленкообразователей

Ф

енол

Крезол м-крезол п-крезол

3,5-ксиленол 2,5-ксиленол

енол

Крезол м-крезол п-крезол

3,5-ксиленол 2,5-ксиленол

3 ,4-ксиленол

П-трет-бутилфенол

4,4-дигидроксидифенилпропан(дифенилолпропан)

,4-ксиленол

П-трет-бутилфенол

4,4-дигидроксидифенилпропан(дифенилолпропан)

Резорцин Диметилфенил-п-крезол П-октилфенол

3.Модификация

олигоэфиров бензойными кислотами

осуществляется для повышения блеска,

твердости алкидных олигомеров, а также

экономии растительных масел. Для этого

используются:

3.Модификация

олигоэфиров бензойными кислотами

осуществляется для повышения блеска,

твердости алкидных олигомеров, а также

экономии растительных масел. Для этого

используются:

бензойная кислота (Тпл = 122С), n-третбутилбензойная кислота (Тпл = 161С)

2,4-диметилбензойная

кислота (Тпл

= 126С)

2,4-диметилбензойная

кислота (Тпл

= 126С)

Обычно бензойными кислотами заменяют до 10% масла в рецептуре алкида. При этом получают продукты, хорошо растворимые в уайт-спирите и способные к отверждению при комнатной температуре за счет окислительной полимеризации по жирнокислотным остаткам растительных масел.

Синтез олигоэфиров, модифицированных бензойными кислотами и маслами, осуществляется комбинированным методом в две стадии. Выпускаются они в виде растворов в смеси уайт-спирита и ксилола.

Изофталевая к-та 2,9 104 2,5 105

Терефталевая к-та 3,1 104 1,5 105

Сильно различается реакционная способность карбоксильных групп и в малеиновой кислоте (kдис.1=1,4102, kдис.2=8,6107).

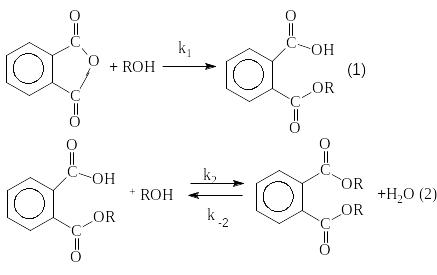

П ри

использовании в качестве кислотных

компонентов ангидриды (например, фталевый

или малеиновый) реагируют со спиртами

по схеме

ри

использовании в качестве кислотных

компонентов ангидриды (например, фталевый

или малеиновый) реагируют со спиртами

по схеме

Причем k1k2.

Быстрый и неравновесный характер реакции (1) позволяет разделить во времени две стадии взаимодействия ангидридов со спиртами: образование кислых моноэфиров и полиэтерификацию.

Это приводит к резкому падению кислотного числа (к.ч.) в начальный период процесса на стадии образования кислых эфиров.

Можно предположить, что существенно различается реакционная способность первичных и вторичных гидроксильных групп глицерина, однако это различие не всегда наблюдается из-за ацильного обмена, особенно интенсивно проявляющегося в условиях высоких температур (выше 180С):

По-видимому, именно этим объясняется равная реакционная способность гидроксильных групп в глицерине при температурах выше 180С.

При выборе условий проведения технологического процесса следует иметь в виду равновесный характер реакции полиэтерификации и полипереэтерификации. Так, константа равновесия Крполиэтерификации близка к единице и не зависит от температуры. Это объясняется близостью величин энергии активации прямой и обратной реакций (энергия активации реакции адипиновой кислоты с этиленгликолем равна 597кДж/моль, а обратной реакции гидролиза – 585кДжмоль). Поэтому изменением температуры нельзя добиться увеличения относительной доли прямой реакции. Введение катализаторов может оказать некоторое влияние на величинуКр. Основные катализаторы не влияют на скорость прямой реакции, но приводят к увеличению скорости гидролиза.

При применении кислых катализаторов увеличивается скорость обеих реакций, и хотя скорость прямой реакции возрастает быстрее, доля обратной реакции остается высокой. Поэтому смещение равновесия реакции в сторону образования олигомера может быть достигнуто только при удалении побочного продукта (воды) из реакционной массы. При изменении температуры или при применении специфического катализатора этого достичь нельзя.

При получении олигоэфиров реакцией полипереэтерификации соблюдаются те же закономерности, что и при полиэтерификации. Величина Крнесколько выше (для реакции диметилтерефталата с этиленгликолем при 250С она составляет 4,9). Выделяющийся побочный продукт (метанол) удаляется легче, чем вода. Однако и в этом случае проведение процесса в тонком слое или под вакуумом способствует более глубокому его протеканию.

Молекулярная масса олигомера возрастает при уменьшении толщины реакционного слоя и при применении вакуума за счет изменения условий удаления метанола из зоны реакции.

Процесс синтеза олигоэфиров в силу своего равновесного характера обычно осложняется вторичными реакциями, протекающими с участием образующихся макромолекул. К реакциям этому типу относятся реакции алкоголиза (4), ацидолиза (5), гидролиза (6) и эфиролиза (7).

Реакцию (6) обычно называют реакцией межцепного обмена. При синтезе олигоэфиров роль реакций ацидолиза и алкоголиза с ростом степени превращения будет уменьшаться из-за расходования функциональных групп, тогда как роль реакции эфиролиза будет возрастать из-за накопления олигоэфирных продуктов. Протекание этих реакций накладывает существенный отпечаток на кинетические особенности синтеза и на молекулярно-массовую характеристику образующегося олигоэфира. Количественно учесть влияние этих реакций на процесс поликонденсации в настоящее время не представляется возможным из-за отсутствия данных по величинам Кр отдельных реакций.

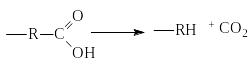

К роме

того, синтез олигоэфиров осложняется

такими побочными реакциями, как

декарбоксилирование, которое протекает

при высоких температурах:

роме

того, синтез олигоэфиров осложняется

такими побочными реакциями, как

декарбоксилирование, которое протекает

при высоких температурах:

,

и внутримолекулярная циклизация:

n = 34.

Последнюю реакцию следует принимать во внимание, если в реакционной системе возможно образование наименее напряженных пяти- и шестичленных циклов.

При применении бифункциональных мономеров образуются продукты линейного строения, как, например, при поликонденсации этиленгликоля и адипиновой кислоты:

Повышение функциональности спирта или карбоновой кислоты приводит к получению олигоэфира разветвленного строения, но не меняет химической сущности протекающих процессов.

Олигоэфиры, получаемые поликонденсацией двух- и полифункциональных спиртов и карбоновых кислот или их производных, принято называть немодифицированными. Среди них в отдельную группу обычно выделяют полиэфиры, полученные с использованием виниловых исходных компонентов, например малеинового ангидрида или акриловых кислот. Их называют ненасыщенными.

Помимо перечисленных основных исходных компонентов в состав пленкообразующих олигоэфиров могут вводиться монофункциональные кислотные компоненты, играющие роль модификаторов. Это – предельные и непредельные монокарбоновые жирные кислоты или их триглицериды (растительные масла), кислоты канифоли, ароматические монокарбоновые кислоты и др.

Олигоэфиры, полученные с применением различных модификаторов, называют модифицированными. Это – алкидные олигомеры (алкиды).

Немодифицированныеолигоэфиры – классический пример олигомеров, получаемых по реакции поликонденсации, не сопровождающейся процессами, протекающими по иным механизмам.

Вопрос №2: Новолачные и резольные олигомеры на основе гомологов фенола

Новолачные и резольные олигомеры на основе фенола и его гомологов (алкилзамещённые производные: крезолы и ксиленолы, а также некоторые двухатомные фенолы) получают поликонденсацией с альдегидными производными (формальдегид 95%; ацетальдегид, масляной и бензальдегид – 5%, но они практически не применяются).

Новолачные олигомеры:

Спирторастворимые новолачные олигомеры – линейные продукты конденсации фенолов с формальдегидом. Их получают при проведении процесса с избытком фенола в кислой среде 1-4. Такие олигомеры не содержат в своей структуре реакционноспособных метилольных групп, и их принято рассматривать как термопластичные.

Это твердые, хрупкие продукты с температурой размягчения от 70 до 90С. Небольшая молекулярная масса и относительно высокая доля полярных фенольных гидроксильных групп в структуре молекулы обуславливают хорошую растворимость этих олигомеров в спиртах. В то же время новолачные олигомеры не растворяются в неполярных органических растворителях. Относительно высокие температуры размягчения и растворимость в спиртах позволяют использовать новолачные олигомеры в виде спиртовых лаков и политур для получения термопластичных покрытий по дереву. Основное достоинство этих материалов – их дешевизна и широкая доступность, однако качество покрытий невысокое: они хрупкие, со временем приобретают красноватый оттенок за счет окисления свободного фенола, всегда присутствующего в небольших количествах (до 7 мас. %) в новолачных олигомерах.

Новолачные олигомеры могут быть использованы и как термореактивные материалы. В этом случае они применяются в сочетании с другими компонентами (мономерными или олигомерными), способными реагировать с ними с образованием трехмерной структуры.

Новолачный олигомер может принимать участие в реакции отверждения за счет фенольных гидроксильных групп, а также за счет о- и п-положений ароматических ядер, оставшихся свободными при его синтезе. Так, например, новолачные олигомеры могут быть переведены в трехмерную структуру добавлением к ним уротропина (гексаметилентетраамина), способного разлагаться при повышенных температурах в присутствии воды на формальдегид и аммиак:

Выделяющийся формальдегид реагирует с новолачным олигомером по о- и п-положениям ароматических ядер, за счет чего образуются метилольные группы, способные в этих условиях к дальнейшей поликонденсации. Этот метод используется в промышленности пластических масс. В лакокрасочном производстве для их отверждения применяются эпоксидные олигомеры, которые реагируют с новолачными по фенольным гидроксильным группам. Способность новолачных олигомеров реагировать с эпоксидными положена в основу создания эпоксидно-новолачных лакокрасочных материалов, обладающих исключительно высокими механическими, защитно-декоративными свойствами.

Резольные олигомеры:

Спирторастворимые резолы – продукты конденсации фенолов с формальдегидом преимущественно разветвленного строения. Получают их при проведении процесса с избытком формальдегида в щелочной среде ≥9. При использовании бифункциональных фенолов образуются резолы линейного строения с концевыми метилольными группами. Молекулярная масса и физические показатели получаемых продуктов определяются условиями проведения процесса. При сравнительно низких температурах (70С) получаются жидкие олигомеры с невысокой молекулярной массой. По существу они представляют собой смесь различных одно- и двухъядерных метилолфенолов с высоким содержанием метилольных групп:

Полярность и низкая молекулярная масса этих продуктов обуславливают их способность растворяться даже в воде. При повышении температуры поликонденсации (7095С) получаются полиядерные олигомеры с молекулярной массой 700900 и содержанием метилольных групп 1015%. Это высоковязкие или твердые продукты с температурой размягчения 7080С. Резолы хорошо растворяются в спиртах, кетонах, эфирах, но не растворяются в неполярных органических растворителях и маслах. Используются резолы в лакокрасочной промышленности в виде спиртовых лаков с содержанием основного вещества 2050% (бакелитовые лаки).

Разветвленные резолы – термореактивные олигомеры, они способны переходить при нагревании в трехмерные структуры (отверждаться) за счет дальнейшего углубления реакции поликонденсации. Основные реакции при отверждении – гомоконденсацияметилольных групп, а также взаимодействие метилольных групп по орто- и пара-положениям ароматических ядер, оставшихся свободными при синтезе резольных олигомеров. Отверждение протекает при температуре 100С. При Т200С покрытия темнеют и их свойства ухудшаются за счет деструктивных процессов.

Отверждение резолов можно проводить и при более низкой температуре (до комнатной), в присутствии кислых катализаторов, повышающих реакционную способность метилольных групп. В качестве катализаторов используют соляную, серную, фосфорную, щавелевую кислоты и паратолуолсульфокислоту. Их добавляют до рН4 незадолго до нанесения лака во избежание преждевременного отверждения. Наиболее активны серная и соляная кислоты. Но вводить их можно только в композиции, предназначенные для покрытий по дереву. В покрытиях по металлу эти кислоты вызывают коррозию.

Покрытия на основе бакелитовых лаков обладают высокой твердостью, однако другие их механические показатели невысокие. Они отличаются очень хорошей стойкостью к действию органических растворителей и кислотостойкостью. Щелочи разрушают покрытия (образование фенолятных групп). Резолы относительно термостойки, и их можно длительно эксплуатировать при 160170С. Атмосферостойкость покрытий невысокая. Под действием солнечного света и высоких температур покрытия темнеют и становятся более хрупкими. Основное применение резолов – антикоррозионная защита черных металлов и электроизоляционные покрытия. Кроме того, бакелитовые лаки используют в качестве клеев и пропиточных материалов.

Вопрос:№3 Общие сведения о лакокрасочных материалах и их классификация

Лакокрасочные материалы (ЛКМ) в настоящее время нашли широкое распространение практически во всех отраслях народного хозяйства для создания покрытий на их основе различного функционального назначения.

Основные лакокрасочные материалы классифицируются по виду, роду пленкообразующего вещества и преимущественному назначению материала.

Пленкообразующие вещества – синтетические или природные вещества, способные при нанесении на поверхность образовывать пленки за сравнительно небольшой промежуток времени (от нескольких минут до суток). Важнейшими свойствами таких пленок являются адгезия к поверхности, твердость, эластичность, влагонепроницаемость, стойкость к атмосферным и другим воздействиям внешней среды. В лакокрасочных материалах, содержащих порошкообразные пигменты и наполнители (краски, шпатлевочные составы), пленкообразующие вещества одновременно играют роль связующих. Пленкообразующие вещества наносят на поверхность в виде растворов в органических растворителях, дисперсий в воде или в пластификаторах, в виде расплавов.

В зависимости от происхождения различают:

натуральные (природные) пленкообразующие вещества (растительные и животные клеи, льняное, тунговое и дегидратированное касторовое масла, продукты переработки канифоли и др.);

синтетические пленкообразующие вещества.

В настоящее время синтетические пленкообразующие вещества все в большей степени заменяют натуральные, что позволяет экономить дорогостоящее сырье, широко варьировать эксплуатационные свойства покрытий.

По химической природе почти все пленкообразующие вещества – органические соединения. Из неорганических пленкообразующих веществ незначительное применение находит лишь стекло жидкое. В последнее время все большее распространение приобретают элементоорганические пленкообразующие вещества, наиболее применимы среди которых – полиорганосилоксаны (кремнийорганические полимеры), образующие гидрофобные термостойкие покрытия с хорошими диэлектрическими характеристиками.

В качестве пленкообразующих веществ для приготовления лакокрасочных материалов наиболее употребительны низкомолекулярные соединения, например триглицериды масел, канифоль, битумы, а также полимеры линейного или разветвленного строения с низкой степенью полимеризации (алкидные, эпоксидные и др. смолы). Такие пленкообразующие вещества способны растворяться в органических растворителях, образуя растворы с вязкостью, пригодной для нанесения при концентрации 1050%. Они позволяют при однослойном нанесении (кистью, окунанием, распылением) получать пленки толщиной 1030 мкм, обладающие хорошей адгезией. Менее концентрированные растворы практически непригодны, так как требуют нанесения 1012 слоев.

При растворении пленкообразующих веществ нарушаются силы межмолекулярного взаимодействия (когезии), обусловленные полярностью молекул, дисперсионными силами, водородными связями. Проникающий между макромолекулами пленкообразующего вещества растворитель вначале раздвигает их, а затем полностью разъединяет с образованием более или менее вязкого раствора. Для растворения некоторых пленкообразующих веществ вместо горючих, токсичных и дефицитных органических растворителей можно применять воду. Натуральные водорастворимые пленкообразующие вещества (растительные, животные клеи, казеин, декстрин) издавна используют для приготовления строительных и художественных красок, в настоящее время получены водорастворимые синтетические пленкообразующие вещества (алкидные, фенолоформальдегидные и др.), которые используют в машиностроении.

Известны пленкообразующие вещества, представляющие собой растворы реакционноспособных олигомеров в мономере, которые сополимеризуются в присутствии инициатора и ускорителя. При этом исключается применение летучих растворителей и образуется сравнительно толстая пленка (например, растворы полиэфирмалеинатов в стироле, винилтолуоле и т.п.).

В качестве пленкообразующих веществ применяют также полимеры с большой молекулярной массой, нерастворимые или образующие высоковязкие растворы даже при низких концентрациях. Такие полимеры можно наносить на поверхность из расплавов методами газоплазменного или вихревого напыления (полиэтилен, полиамиды), а также в виде суспензий в воде (бутадиенстирольные и поливинилацетатные латексы) или в пластификаторах (пластизоли на основе полимеров и сополимеров винилхлорида и др.). Это позволяет без использования растворителей получать при однократном нанесении сравнительно толстые пленки (1001000 мкм) со свойствами, отличными от свойств обычных лакокрасочных покрытий (повышенная прочность, обусловленная большой длиной цепи макромолекул, химическая стойкость, термостойкость и др.).

Различают пленкообразующие вещества непревращаемые и превращаемые.

Непревращаемые (обратимые, термопластичные) пленкообразующие вещества образуют пленки в результате физических процессов: испарения растворителя из лаков и красок (нитроцеллюлоза, перхлорвиниловые смолы и др.), а также воды из дисперсий (поливинилацетат, полиакриловые смолы и др.), отвердевания при охлаждении нанесенного расплава (полиэтилен, полиамиды и др.). При этом восстанавливается действие сил взаимного притяжения между молекулами пленкообразующего вещества. К физическим процессам пленкообразования относится также желатинирование пластизолей, происходящее при термообработке и приводящее к образованию гомогенной пластифицированной пленки полимера.

Превращаемые (необратимые, термореактивные) пленкообразующие вещества после нанесения лакокрасочного материала на поверхность образуют пленку полимера сетчатого строения (отверждаются) за счет химических процессов поликонденсации и полимеризации. В большинстве случаев отверждению предшествует физический процесс – испарение растворителя. Скорость процессов химического превращения можно регулировать введением соответствующих катализаторов или ингибиторов.

Свойства получаемых пленок зависят от их строения и химического состава элементарных звеньев в цепях макромолекул. С увеличением длины цепей линейных молекул улучшаются их эластичность и прочность. Алифатические заместители препятствуют тесному сближению молекул пленкообразующих веществ и уменьшают силы межмолекулярного сцепления. Это повышает эластичность и морозостойкость пленок. Полярные заместители (атомы галогенов, группы ОН, СN, СООН) увеличивают взаимодействие молекул между собой и делают пленку менее эластичной. Эластичность повышается введением в полимеры пластификаторов. Эластичность пленок пленкообразующего вещества сетчатого строения, помимо прочих факторов, зависит от частоты сетки: пленки с очень частой сеткой хрупки. Наличие в цепях макромолекул бензольных ядер, а также атомов кремния, алюминия и титана способствует повышению термостойкости; хлора и фосфора – снижению горючести; хлора и фтора – улучшению химической стойкости. Присутствие реакционноспособных групп (например, двойных связей, гидроксилов) уменьшает химическую стойкость пленок. При эксплуатации пленкообразующие вещества стареют – теряют прочностные свойства и делаются хрупкими. Старение ускоряется под действием света, резких перепадов температур, кислорода воздуха, влаги, радиоактивного облучения, механического разрушения. Процессы старения пленкообразующих веществ можно замедлить добавлением в пленкообразователь стабилизаторов и антистарителей, введением пигментов, оказывающих экранирующее действие, хотя некоторые пигменты (двуокись титана, цинковые белила) ускоряют окисление пленкообразующих веществ под действием света, так как обладают фотохимической активностью.Особое место в лакокрасочной технологии занимает модификация пленкообразующих веществ. Так, полиэфиры химически модифицируют жирными кислотами растительных масел для повышения эластичности, адгезии, придания способности к химическому отверждению при естественной сушке (химическая модификация). Кроме того, их комбинируют (смешивают) с фенолоальдегидами или аминоальдегидами для повышения твердости (физическая модификация). Часто такие композиции способны к химическому взаимодействию при отверждении на подложке (смешанная модификация).

Билет 14

1.Циклогексанон – это кетон с активными водородными атомами в -положении. Благодаря этому он может конденсироваться с формальдегидом или гомоконденсироваться с образованием олигомеров – циклогексанонформальдегидов и полициклогексанонов.

Ц иклогексанонформальдегиды

получают взаимодействием циклогексанона

с формальдегидом в щелочной среде при

90С:

иклогексанонформальдегиды

получают взаимодействием циклогексанона

с формальдегидом в щелочной среде при

90С:

Степень поликонденсации для циклогексанонформальдегидных олигомеров составляет 1015. Эти продукты имеют температуру размягчения 105115С, растворяются в спиртах, кетонах и эфирах, образуя бесцветные высококонцентрированные растворы (50% и выше). Хорошо совмещаются с нитратом целлюлозы, поливинилхлоридом и другими пленкообразователями. Они используются в качестве самостоятельных пленкообразователей, в том числе и взамен природного шеллака, но преимущественно в смеси с нитратом целлюлозы или этилцеллюлозой для лаков по дереву и бумаге соответственно.

П олициклогексаноны

получают гомоконденсацией циклогексанона

в спиртовом растворе щелочи при 130140С:

олициклогексаноны

получают гомоконденсацией циклогексанона

в спиртовом растворе щелочи при 130140С:

и т.д.

Полициклогексаноны имеют температуру размягчения 120130С; растворяются в бензине, бензоле и некоторых других растворителях; совмещаются с растительными маслами, алкидами, нитратом целлюлозы, для которых они служат модифицирующими добавками. В частности, добавка полициклогексанонов к алкидам повышает глянец и твердость покрытий, а модификация ими нитрата целлюлозы – адгезию к металлу.

2 .

В отечественной промышленности

выпускается алифатический

полиизоцианат-биурет, на основе

гексаметилендиизоцианата. Это продукт

взаимодействия 3 молей гексаметилендиизоцианата

с 1 молем воды:

.

В отечественной промышленности

выпускается алифатический

полиизоцианат-биурет, на основе

гексаметилендиизоцианата. Это продукт

взаимодействия 3 молей гексаметилендиизоцианата

с 1 молем воды:

Синтез ведут при избыточном количестве изоцианата, который подавляет побочные реакции образования полимочевин. Гексаметилендиизоцианат и вода плохо смешиваются друг с другом, поэтому воду вводят в смеси с растворителями (диоксаном или ацетоном). Из-за избытка гексаметилендиизоцианата содержание его в реакционной смеси после окончания процесса составляет 4050%. Мономер удаляют до его содержания в целевом продукте не более 11,5%. Это обусловлено как высокой токсичностью гексаметилендиизоцианата, так и необходимостью регенерации дорогостоящего и дефицитного мономера. Его удаляют в тонкопленочных роторных испарителях при 120160С и остаточном давлении 0,260,40 кПа.

Технологическая схема производства полиизоцианата-биурета представлена на рис.53. В реактор 9, снабженный пароводяной рубашкой, загружают гексаметилендиизоцианат и нагревают до 135137С. Затем порциями подают 50%-ную водно-ацетоновую смесь с таким расчетом, чтобы мольное соотношение диизоцианата и воды в реакционной массе составляло 31. Реакция экзотермична, поэтому во избежание перегрева предусмотрено охлаждение реактора водой. По окончании процесса полиизоцианат-биурет отфильтровывают на патронном фильтре 16 от нерастворимых побочных продуктов реакции и отгоняют от него непрореагировавший гексаметилендиизоцианат в тонкопленочном роторном испарителе 5 при постепенном подъеме температуры от 110 до 160С и остаточном давлении 0,260,67 кПа.

Отогнанный гексаметилендиизоцианат собирают в вакуум-приемниках 12 и 13, а полиизоцианат-биурет, не содержащий остаточного гексаметилендиизоцианата, в приемниках 10 и 11. Затем полиизоцианат-биурет растворяют в смеси органических растворителей (этилгликольацетат и ксилол) в смесителе 20 при 45С. Фильтруют от механических примесей на патронном фильтре 22 и отправляют на фасовку.

Рис. 53. Технологическая схема производства полиизоцианата-биурета:

1, 2 объемные мерники; 3, 6, 14 конденсаторы; 4 подогреватель;

5 тонкопленочный роторный испаритель; 7, 8 жидкостные счетчики;

9 реактор с пароводяной рубашкой; 10, 11 приемники полиизоцианата-биурета; 12, 13 вакуум-приемники; 15, 21 шестеренчатые насосы,;

16, 22 патронные фильтры; 17, 18 промежуточные емкости; 19 насос-дозатор; 20 смеситель

3.Лаки на основе олигоэфирмалеинатов находят применение для отделки дерева в мебельной и радиотехнической промышленности. Покрытия обладают хорошими декоративными свойствами, высокой твердостью, прочностью к старению, светостойкостью, поддаются шлифовке и полировке. Кроме того, высокое содержание основного вещества (до 9597%) обеспечивает получение за один слой покрытия большой толщины (до 400 мкм), что особенно важно при защите древесины (пористой).

Применение лаков на основе олигоэфирмалеинатов для отделки древесины накладывает температурные ограничения условий их отверждения: оно должно проходить при комнатной температуре (не более 60С).

Механизм отверждения. В основе процессов отверждения композиций с олигоэфирмалеинатами лежат реакции радикальной сополимеризации двойных связей олигоэфиров и активных разбавителей. Пленкообразование происходит на воздухе, поэтому большую роль играют реакции, идущие с участием кислорода воздуха. Известно, что О2 – ингибитор радикальной полимеризации винильных соединений. Ингибирование происходит за счет эффективной передачи цепи на кислород по реакции

k1

~M + O2 ~MOO

Образующийся пероксидный радикал ~MOO медленно регенерирует цепь:

k2

~MOO + M MOOM,

причем скорость присоединения радикала ~MOO к двойной связи намного меньше скорости роста цепи в отсутствие кислорода (k2k3).

k3

~M + M MM

Отношение скоростей реакции роста цепи (в отсутствие кислорода) и передача цепи на кислород являются критерием вероятности осуществления актов неингибированной полимеризации в присутствии кислорода. Поскольку эффективность передачи цепи на кислород чрезвычайно высока, то акты неингибированного роста цепи протекают с весьма малой вероятностью, которая, в свою очередь, определяется характером двойной связи реагирующих соединений.

Сопоставить непосредственно активность радикалов ~MOO и ~M можно по отношению констант роста цепи k3/k2. Так, отношение констант k3/k2 при полимеризации в присутствии кислорода (температура 50С) для стирола, метилметакрилата составляет соответственно 1,2; 200; 500. Следовательно, ингибирование процесса пленкообразования в системах, содержащих стирол, гораздо более резко выражено, чем в системах с акрилатами. По этой причине отверждение стиролсодержащих систем обычно проводят в отсутствие кислорода.

П о-иному проявляется влияние кислорода при полимеризации аллильных соединений, например простых аллиловых эфиров: .

Первичными продуктами окисления в этом случае являются непредельные гидропероксиды, образовавшиеся за счет окисления -метиленовой группы:

(1)

(2) (3)

Для образовавшегося аллильного радикала возможны две структуры (1) и (2), которые различаются только положением двойной связи и неспаренного электрона. Однако радикал (2) более устойчив за счет сопряжения -электронов двойной связи с -электронами эфирного кислорода. Поэтому дальнейший продукт окисления радикал (3) соответствует по строению радикалу (2). Далее в полимеризацию вовлекаются также неокисленные молекулы аллиловых эфиров по схеме

(4)

Активность двойных связей гидропероксида (4) повышена в сравнении с исходным аллиловым эфиром за счет -сопряжения, что обуславливает их более высокую реакционную способность. В дальнейшем возможен ряд превращений с участием гидропероксида (4) и кислорода:

(5)

З атем протекает полимеризация окисленных и неокисленных молекул аллилового эфира, инициированная различными радикалами (2, 3, 4, 5), приводящая к образованию трехмерных продуктов, содержащих пероксидные и гидропероксидные группы

Таким образом, полимеризация аллиловых эфиров в пленках не ингибируется кислородом воздуха. Поэтому введение даже небольших количеств аллиловых связей в ненасыщенные олигоэфиры или в состав активного растворителя позволяет получать лаковые композиции, отверждение которых не ингибируется кислородом воздуха даже при комнатной температуре.

Существует три основных типа лаков на основе олигоэфирмалеинатов:

1) лаки с добавкой парафина (парафиновые);

2) беспарафиновые лаки горячего отверждения;

3) беспарафиновые лаки холодного отверждения.

Все они являются «двухупаковочными». В комплект лака входят полуфабрикатный лак и инициатор отверждения.

Пленкообразующей основой парафиновых лаков являются ненасыщенные олигоэфиры и активный разбавитель – стирол. Поскольку полимеризация стирола сильно ингибируется кислородом воздуха, в состав лака вводят всплывающую добавку – парафин, за счет которого исключается доступ кислорода к формирующейся пленке.

Высокая активность стирола в реакциях радикальной полимеризации (в отсутствие О2) делает принципиально возможным отверждение таких лаков при наличии инициирующей системы пероксид ускоритель (например, пероксид циклогексанона – нафтенат кобальта) при комнатной температуре. Однако жизнеспособность лаков после введения инициирующей системы очень мала (830 мин), и для их нанесения разработаны специальные методы.

В состав беспарафиновых лаков в качестве активных разбавителей входят акрилаты (чаще всего ТГМ-3), полимеризация которых в меньшей степени ингибируется кислородом воздуха, чем полимеризация стирола. Пониженная реакционная способность акрилатов обуславливает целесообразность отверждения при повышенных температурах (60С), но обеспечивает высокую жизнеспособность лаков. Инициаторами полимеризации обычно служат пероксиды, чаще всего гидропероксид изопропилбензола.

К третьей группе – беспарафиновым лакам холодного отверждения относятся композиции на основе олигоэфирмалеинатов, модифицированных аллильными соединениями с добавками в качестве активных растворителей акрилатов (ТГМ-3) или простых аллиловых эфиров. Наличие аллильных групп обеспечивает быстрое отверждение на воздухе за счет окислительной сополимеризации в присутствии инициирующих систем пероксид ускоритель. Введение аллильных групп в структуру олигоэфирмалеината проводят за счет добавки диаллилового эфира триметилолпропана в рецептуру олигоэфира.

Билет№5