- •Структура гибкого автоматизированного производства (гап)

- •Функции гибкого автоматизированного производства

- •3. Классификация ртк.

- •4. Различные виды компоновки ртк

- •5. Классификация систем программного управления в зависимости от способа задания перемещения рабочего органа.

- •6. Позиционные и контурные системы числового программного управления.

- •7.Автоматизированный робототехнический комплекс с горизонтальной осью шпинделя.

- •8. Автоматизированный робототехнический комплекс с горизонтальным столом и вертикальным расположением оси шпинделя.

- •9. Принципы построения систем управления для манипуляторов с линейным движением звеньев.

- •10. Принципы построения систем управления для манипуляторов угловым перемещением звеньев.

- •11. Уравнение кинематики манипуляторов.

- •12. Уравнение динамики манипулятора

- •13Развернутая структурная схема системы управления манипулятором.

- •14. Декомпозиция взаимосвязанных систем управления.

- •15.Математическая трактовка динамической декомпозиции.

- •16.Управление цикловым движением манипулятора.

- •17. Написание программы для управления цикловым движением манипулятора и формирование управляющих сигналов на исполнительные устройства.

- •18. Роботизированные технические комплексы с индивидуальным обслуживанием. Комплекс для токарной заготовки типа тел вращения.

- •21. Структура управляющей эвм. Состав исполнительного комплекса гап.

- •22.Схемы планировки гибких производственных систем. Гау с атсс линейного типа, с поперечным расположением оборудования и роликовым конвейером.

- •24.Классификация видов контроля

- •25. Структура системы автоматического контроля.

- •26. Объекты и средства контроля для каждого уровня системы автоматического контроля. Структура измеряемых и регулируемых величин гпс.

- •27. Этапы технологического процесса измерений и его взаимосвязь с основными этапами производства. Принципы построения государственной системы приборов.

- •28. Основные средства контроля. Условная классификация датчиков.

- •29.Способ определения направления и величины проскальзывания. Типы локационных датчиков.

- •30.Аналого-цифровые преобразователи. Схема системы технического зрения.

- •31. Основные этапы технологического процесса измерения и его взаимосвязь с производством. Координатные измерительные машины(ким).

- •32. Шаговые двигатели. Принцип действия.

- •34. Резонанс шагового двигателя

- •35. Полушаговый режим работы шд

- •36. Сквозной ток, возникающий при работе шагового двигателя.

- •37. Микрошаговый режим работы двигателя.

- •38. Контроль тока в шд.

- •39. Оптический датчик. Щелевой оптрон.

- •40. Отражательный оптрон. Оптрон с закрытым оптическим каналом.

- •41. Энкодеры. Принцип действия. Квадратурный энкодер.

- •42. Энкодер абсолютной позиции.

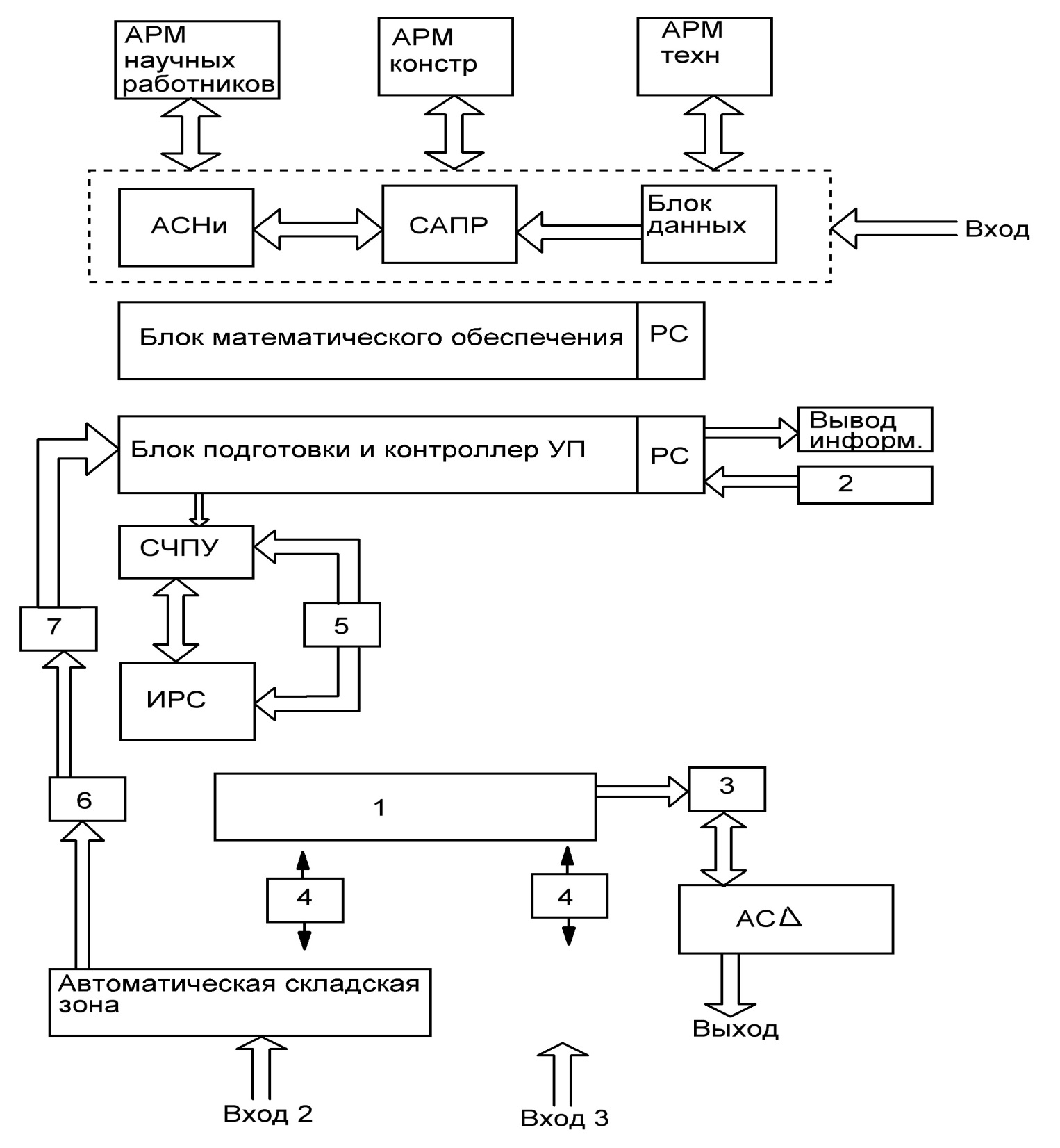

Структура гибкого автоматизированного производства (гап)

Важнейшей формой автоматизации – является гибкое автоматизированное производство, позволяющее быстро перейти на выпуск новой продукции, сохраняя при этом высокую производительность. ГАП представляет собой сложную структуру, содержащую следующие основные части:

Технологическое оборудование с программным управлением обладающее необходимой степенью гибкости;

автоматизированную складскую и транспортную системы, обеспечивающие подачу заготовок, обработанных деталей и смены инструментов;

система оперативно-транспортного управления и проектирования;

систему автоматизированного проектирования.

По сложности (ГАП) структурно разделяют на следующие уровни:

гибкий автоматизированный модуль (ГАМ);

гибкая автоматизированная линия (ГАЛ);

гибкий автоматизированный участок (ГАУ);

гибкий автоматизированный цех (ГАЦ);

гибкий автоматизированный завод (ГАЗ).

Под ГАМ понимают автономную функционирующую единицу технологического оборудования, оснащенную автоматизированным устройством программного управления и средствами автоматизации технологического процесса осуществляющие многократные циклы и имеющими возможность встраивания в систему более высокого уровня. ГАМ оснащается устройством смены инструмента, смены заготовок, удаление отходов и устройствами технического контроля и наладки технологического оборудования. Несколько ГАМ, объединенных общей системой управления и транспортной системой – составляют ГАЛ. И если образуются несколько потоков изделий, то они представляют собой ГАУ. Комплекс ГАМ, ГАЛ, ГАУ объединенные общей информационно-управляющей и транспортно-складской системами представляют ГАЦ. ГАЗ – это совокупность ГАМ, ГАЛ, ГАУ, ГАЦ охватывающие все виды производства, объединенные, автоматизированной системой управления (верхнего уровня, обеспечивающего плавную перестраиваемость на изготовления новых изделий).

Структура ГАП имеет 3 входа:

1 – информационный;

2 – материальный;

3 – энергетический.

Функции гибкого автоматизированного производства

САПР готовит информацию, содержащую необходимые данные для изготовления изделия. В современном представлении САПР очень тесно связан с ГАП, так что их разделять не целесообразно. В системе оперативного управления и проектирования имеется блок данных, содержащий техническую информацию (материал режущего инструмента, режим резания, количество деталей и т.д.). Блок математического обеспечения осуществляет подготовку программ на языке высокого уровня. Блок подготовки и контроля управляющих программ компилирует управляющую программу для систем управления с ЧПУ. Контроль программ осуществляется с помощью устройства вывода информации, где по команде оператора вычерчивается траектория движения рабочего органа. Программа может контролироваться непосредственно со станка. Управляющая программа хранится в памяти компьютера. Управляющие программы поступают на СЧПУ (металлорежущего станка), из автоматического склада заготовок. Заготовка 6 поступает на систему установки заготовок (она же система снятия обработанных деталей 3). Транспортировка заготовок и деталей производится транспортными роботами 4. Необходимые для работы инструменты находятся магазинах 5. В отдельный случаях приведенная структура ГАП может в свой состав лишь 1 станок с СЧПУ. Одна из существенных функций ГАП – это контроль качества, под которым например понимается измерение геометрических размеров деталей. С этой целью разрабатывается ряд устройств на микропроцессорной основе. Простейшими устройствами являются одномерные средства активного контроля, служащие для применения на токарных и шлифовальных станках. При большом количестве точек изделий (при изготовлении корпусных деталей) используются 3-х координатные измерительные машины, которые могут обслуживать группу станков или отдельные станки. Для контроля изделий в потоке применяются так же измерительные роботы. Контроль качества изделий в реальном масштабе времени позволяет оценить не только само изделие, а так же зафиксировать его параметры в целом определить весь технологический процесс. Активное вмешательство в технологический процесс является весьма эффективным, когда выход измеряемой машины 2 готовых изделий 3 соединен с блоком подготовки управляющих программ с целью их корректировки. Адаптировать процесс обработки к измеряющимся параметрам заготовки позволяет машине, которая так же соединена с блоком управляющих программ. Последнее позволяет повысить производительность металлообработки по сравнению с расчетным, например, за счет учета отклонения реального значения припуска по сравнению с расчетным.