- •Содержание

- •Введение

- •Области применения

- •Металлокомпозиты, армированные углеродными волокнами

- •Формование и переработка металлокомпозитов, армированных углеродными волокнами.

- •Методы получения полуфабрикатов

- •Характеристики металлов, армированных углеродными волокнами

- •Ткани и препреги на их основе

- •Тесьма или плетеный рукав

- •Листовые и формовочные материалы

- •Таблетированные полуфабрикаты

- •Листовые материалы для холодной штамповки

- •Основные методы переработки углепластиков

- •Список используемой литературы

Листовые материалы для холодной штамповки

Листовые материалы, предназначенные для холодной штамповки, представляют собой пропитанные термопластичными смолами маты из коротких волокон или ткани из непрерывных волокон. Такие материа- материалы аналогичны листовым формовочным материалам на основе коротких волокон, пропитанных термореактивной смолой, но обладают

преимуществами по технологическим условиям формования, в частности длительность процесса формования меньше. В качестве примера можно привести наполненные стекловолокнами листовые материалы для холодной штамповки. С точки зрения технологичности лучше использовать короткие волокна, однако материалы на основе тканей из непрерывных волокон обладают лучшими механическими свойствами.

Основные методы переработки углепластиков

Методы получения многослойных изделий из препрегов. Такие ме- методы аналогичны формованию стеклопластиков с ручной выкладкой стекловолокнистых полуфабрикатов. Слоистый пластик в этом случае получают ручной выкладкой слоев препрега на основе углеродных воло- волокон, а отверждение проводят методами горячего прессования, автоклав- автоклавного формования, методом формования на поворотном столе и т. д.

Формование препрегов с использованием металлических штампов. Этим методом прерсуют уложенные вручную в металлическую форму пакеты однонаправленных или тканевых препрегов на основе углеродных волокон. Формование под давлением среди других методов переработки пластмасс имеет наиболее давнюю историю и широко применяется при переработке термореактивных смол. Для получения изделий из композиционных материалов на основе таких смол и углеродных волокон этот метод используется практически без изменений. Можно отметить его следующие характерные особенности:

1. В отличие от рассматриваемых далее методов литья изделий из

термопластов этот метод из-за отсутствия необходимости перераспреде- перераспределения компонентов в объеме материала не требует высоких давлений при формовании изделий и, следовательно, позволяет использовать сравнительно недорогие металлические формы и оборудование для прессования.

2. Благодаря применению армирующих материалов из непрерывных волокон изделия имеют весьма высокие прочность и жесткость. Кроме того, устраняется возможность нарушения ориентации волокон вследствие перетекания связующего, как это имеет место при переработке листовых формовочных материалов, литье под давлением и использовании некоторых других методов.

3. Можно получать изделия с высокой точностью размеров.

4. В качестве полимерных матриц в углепластиках рассматриваемо- рассматриваемого типа обычно применяются связующие на основе эпоксидных смол, а также ненасыщенных полиэфирных смол, поливиниловых эфиров, полиимиды и другие типы полимеров.

Автоклавное формование. Препрег или многослойный пакет и прега на основе углеродных волокон выкладывают на форму, вместе с ней помещают в вакуумный мешок и снижают в нем давление. Метод, при котором отверждение проводят, создавая градиент давления по отношению к атмосферному, называют формованием с помощью вакуумного мешка. Так как нередко избыточное внешнее давление создают с помощью автоклава, то этот метод также называют автоклавным формованием. Первоначально он использовался для склеивания деталей самолетов.

Процесс собственно автоклавного формования состоит из следующих основных этапов: 1) на форму накладывают необходимое число слоев препрега ; 2) при повышенных давлении и температуре в автоклаве проводят отверждение; 3) осуществляют отделку (зачистку) вержденных изделий. Чаще всего при отверждении в автоклаве используют и вакуумный мешок. Рассмотренный метод формования является периодическим; на свойства изделий решающее влияние оказывают технология выкладки препрега на форму, тип и свойства вакуумного мешка и т. д.

Можно отметить следующие характерные особенности метода автоклавного формования: 1) возможность получения изделий равномерной толщины; 2) возможность формования крупногабаритных изделий; 3) высокое качество поверхности изделий; 4) при использовании вакуумного мешка получаются высококачественные изделия с низкой пористостью.

М

Рис.

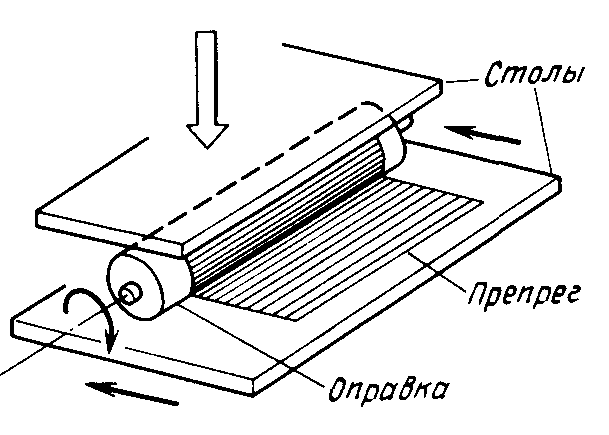

3. Метод намотки трубчатых изделий

(метод поворотных столов).

Данный метод по сравнению с рассматриваемым ниже методом намотки нитями имеет следующие достоинства:

1. Оборудование весьма простое и недорогое.

2. Метод позволяет несложными приемами наматывать из препрегов трубчатые изделия, имеющие конусность; при намотке нитями изготовление таких изделий затруднено.

3. Благодаря применению препрегов относительное содержание

компонентов в изделии весьма стабильно.

М етод

намотки нитями.

Среди всевозможных методов формования

углепластиков метод намотки позволяет

получать изделия с наиболее высокими

деформационно-прочностными характеристиками.

Методы намотки делятся на так называемые

"сухие" и "мокрые". В первом

случае для намотки используются препреги

в виде нитей, жгутов или лент. Во втором

— пропитка армирующих материалов

связующим ведется непосредственно в

процессе намотки; наибольшее распространение

получил второй метод.

етод

намотки нитями.

Среди всевозможных методов формования

углепластиков метод намотки позволяет

получать изделия с наиболее высокими

деформационно-прочностными характеристиками.

Методы намотки делятся на так называемые

"сухие" и "мокрые". В первом

случае для намотки используются препреги

в виде нитей, жгутов или лент. Во втором

— пропитка армирующих материалов

связующим ведется непосредственно в

процессе намотки; наибольшее распространение

получил второй метод.

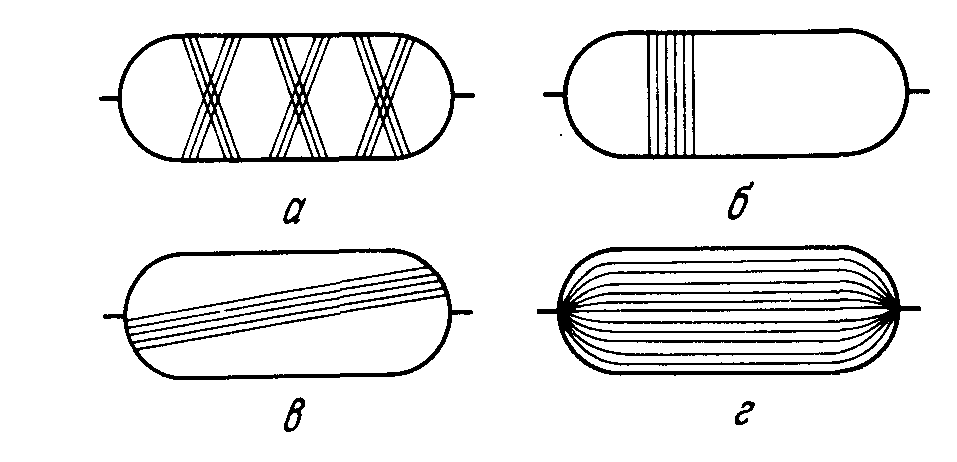

Рис. 4. Различные схемы намотки.

а – косоугольная (или геликондальная) намотка; б – кольцевая (или тангенциальная) намотка; в- спиральная-продольная намотка; г – полярная намотка

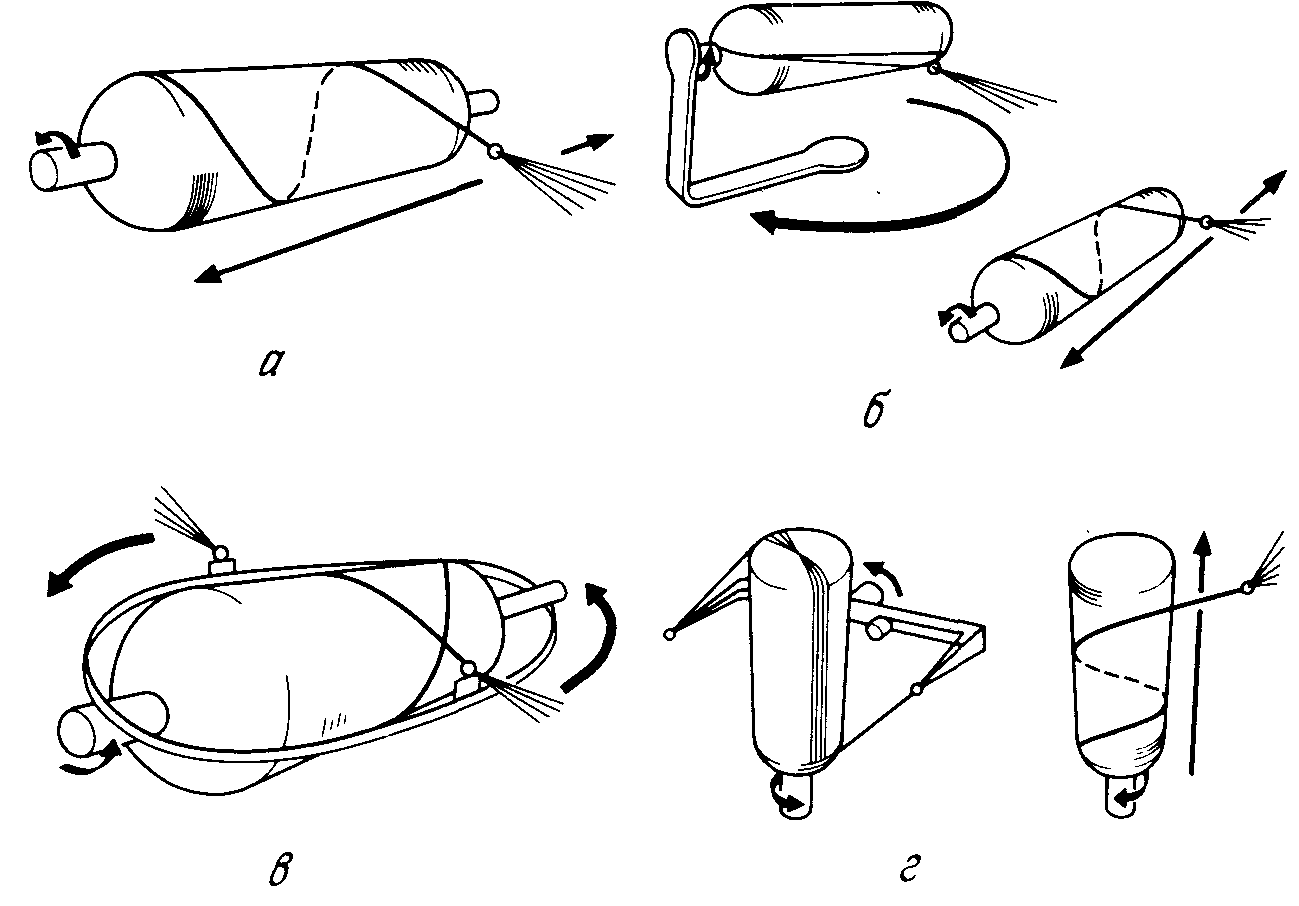

Как показано на рис. 4, при намотке пропитанные связующим ар- армирующие материалы из углеродных волокон наматывают на оправку до определенной толщины, отверждают и затем отделяют изделие от оправки. Наиболее типичными способами намотки являются поперечная и спиральная или их сочетание с другими методами намотки. Для намотки используют машины различных типов: токарного (преимущественно), перекидного и других (рис. 5).

Рис.

5. Различные типы намоточных машин

а

- токарный; б – перекидной; в – токарный

с рельсовой направляющей; г – планетарный.

В последнее время разрабатывается оборудование, в котором вместо механических средств управления схемой ориентации волокон используются компьютерные системы. Это позволяет получать трубчатые изделия, имеющие изгибы и неправильную форму, а также изделия со сложной геометрией. Разрабатывается оборудование для намотки с применением гибкой технологии, когда армирующие волокнистые материалы можно укладывать на оправке в любом направлении.