КОНТРОЛЬ КАЧЕСТВА ЗЕМЛЯНОГО ПОЛОТНА

Контроль геометрических элементов

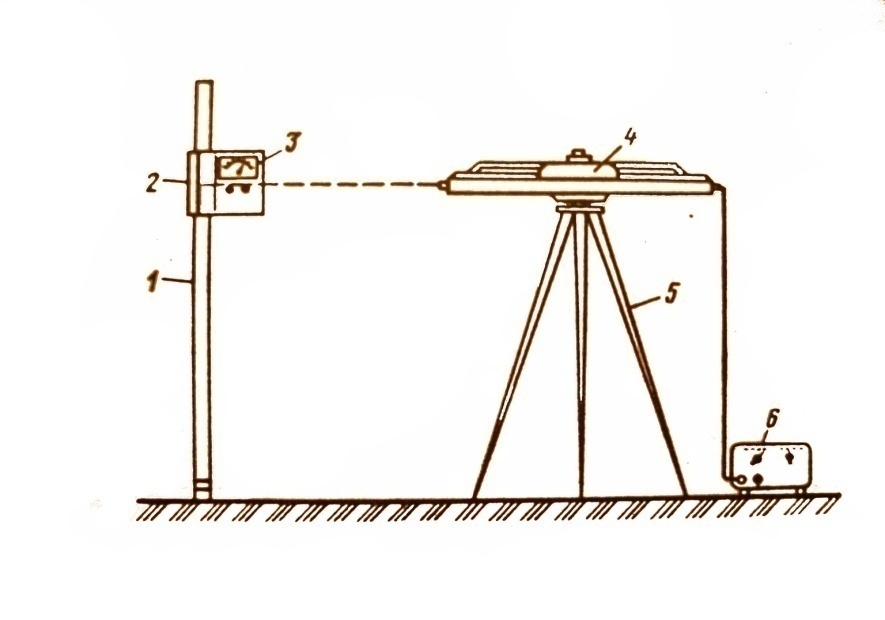

Для

контроля высотных отметок земляного

полотна можно использовать лазерный

измерительный прибор ПИЛ-1.

Он состоит из передающей части и

фотоприемного устройства. Передающая

часть включает в себя лазерный передатчик

4, штатив для его установки 5 и блок

питания 6. Фотоприемное устройство

состоит из измерительной рейки 1 и

фотоприемника 2. Визуальную регистрацию

результатов измерений осуществляют

при помощи стрелочного прибора 3. Во

время работы фотоприемник перемещают

вдоль рейки до появления показаний на

стрелочном приборе, после чего снимают

отсчет со шкалы рейки. Применение ПИЛ-1

позволяет повысить точность измерений

(погрешность не более

1

мм) и увеличить производительность

труда геодезистов в 1,5-2 раза, а так же

дает возможность проводить работы в

условиях недостаточной освещенности.

1

мм) и увеличить производительность

труда геодезистов в 1,5-2 раза, а так же

дает возможность проводить работы в

условиях недостаточной освещенности.

Проверку крутизны откосов выполняют с помощью переносных лекал-шаблонов.

Известны ускоренные способы контроля крутизны откосов.

Н.А

Михайленко

предложил способ, позволяющий заменить

эклиметром

и рейкой шаблоны и геодезические

инструменты (теодолиты, нивелиры). При

проверке этих параметров к уложенной

на откос рейке 1 длиной 3-4 м прикладывают

эклиметр 2 и изменяют угол наклона

.

.

По делениям на рейке определяют наклонное расстояние l. Высота насыпи у бровки земляного полотна (или глубина выемки)

С помощью рейки одновременно выявляют неровности на поверхности откосов и устанавливают маяки для срезки или подсыпки грунта.

При контроле ведут журнал, в который записывают дату проверки, проектные, фактические параметры земляного полотна и их отклонения, объемы выполненных работ, а также выводы и предложения по оценке качества данных работ. По результатам контроля составляют исполнительную схему земляного полотна.

Контроль плотности и влажности грунта земляного полотна

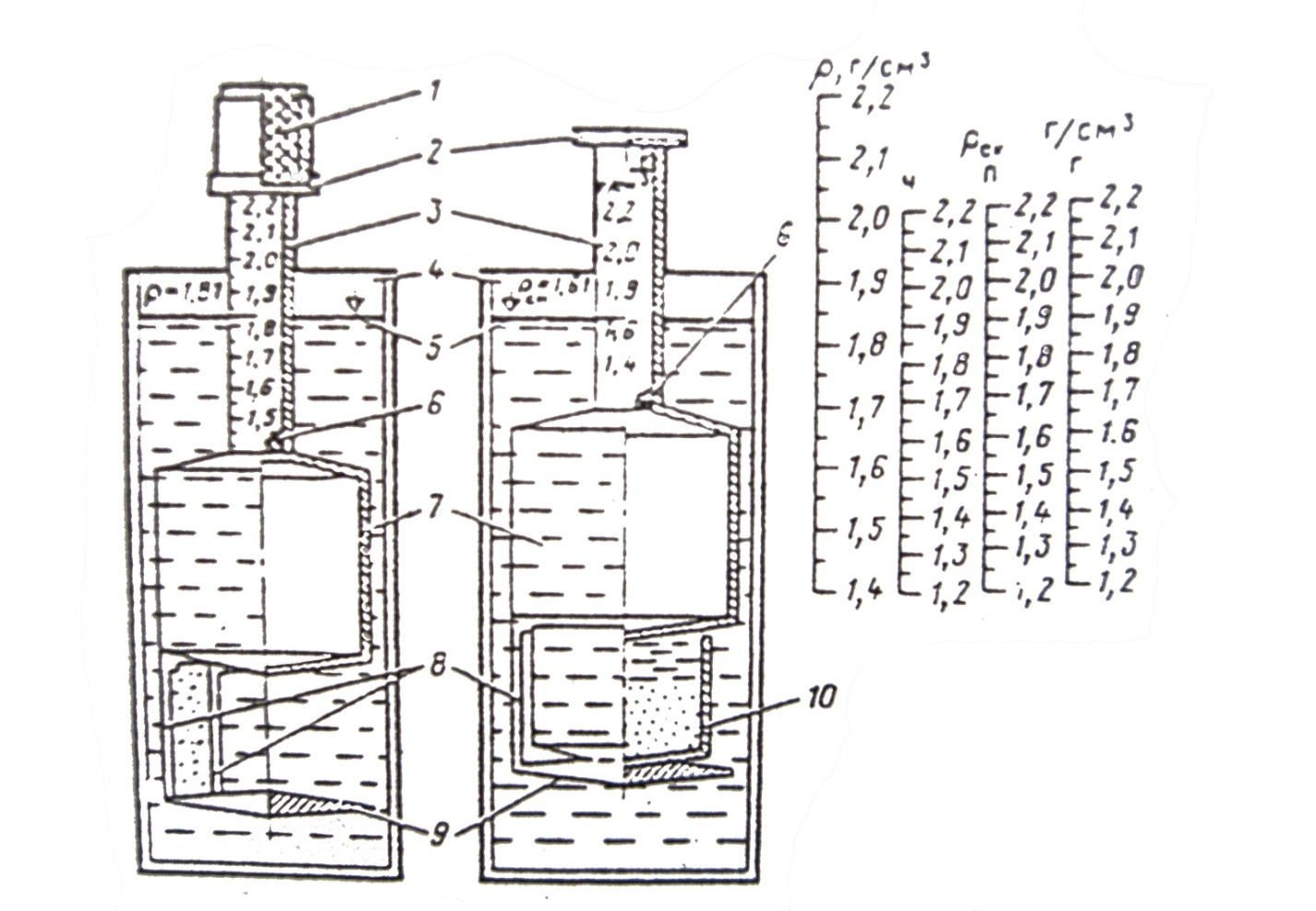

В полевых условиях плотность и влажность грунтов можно определять по принципу объемно-весового метода с помощью модернизированного плотномера-влагомера Н. П. Ковалева.

О сновной

частью прибора является поплавковое

устройство. Оно состоит из корпуса 7 с

трубкой 3, на которой нанесены применительно

к различным грунтам четыре шкалы. Одна

шкала (ρ)

предназначена для определения плотности

из скелета ρск:

«Ч» - гумусовых, «П» - песчаных и «Г» -

глинистых грунтов. Заканчивается трубка

крышкой 2. Внутри трубки находится

тарировочный груз 6. Для обеспечения

устойчивости поплавка в вертикальном

положении к нему с помощью стоек 8

прикреплен поддон 9 в виде массивного

диска. Поплавковое устройство находится

в футляре-резервуаре 4 как при испытаниях,

так и в транспортном положении.

сновной

частью прибора является поплавковое

устройство. Оно состоит из корпуса 7 с

трубкой 3, на которой нанесены применительно

к различным грунтам четыре шкалы. Одна

шкала (ρ)

предназначена для определения плотности

из скелета ρск:

«Ч» - гумусовых, «П» - песчаных и «Г» -

глинистых грунтов. Заканчивается трубка

крышкой 2. Внутри трубки находится

тарировочный груз 6. Для обеспечения

устойчивости поплавка в вертикальном

положении к нему с помощью стоек 8

прикреплен поддон 9 в виде массивного

диска. Поплавковое устройство находится

в футляре-резервуаре 4 как при испытаниях,

так и в транспортном положении.

При определении плотности влажного грунта в резервуар заливают воду до зафиксированной внутренней отметки уровня 5 и опускают поплавок без сосуда 10. На крышку поплавка устанавливают режущее кольцо 1 с пробой грунта, взятой из земляного полотна, и по уровню воды на шкале определяют плотность (г/см3) влажного грунта.

Для определения плотности скелета пробу грунта высыпают из режущего кольца в сосуд 10, наливают в него воду и тщательно перемешивают до ликвидации комков. После выхода пузырьков воздуха из разжиженного грунта сосуд устанавливают на поддон, поплавок погружают в воду и по шкале, соответствующей виду грунта, определяют плотность его скелета.

Влажность грунта определяют по формуле

П лотность

грунтов, содержащих более 15% частиц

крупнее 2 мм, обломочных или окатанных

частиц, мерзлых комьев и других подобных

включений, определяют методом

лунки (методом замещения объема).

лотность

грунтов, содержащих более 15% частиц

крупнее 2 мм, обломочных или окатанных

частиц, мерзлых комьев и других подобных

включений, определяют методом

лунки (методом замещения объема).

На

уплотненном слое грунта выравнивают

небольшую площадку и выкапывают лунку

глубиной

толщины слоя и объемом 6-10 л. При выкапывании

лунки нельзя сминать ее края и боковые

стенки рабочим инструментом, так как

это может привести к увеличению объема

лунки и искажению получаемых результатов.

толщины слоя и объемом 6-10 л. При выкапывании

лунки нельзя сминать ее края и боковые

стенки рабочим инструментом, так как

это может привести к увеличению объема

лунки и искажению получаемых результатов.

Грунт из лунки тщательно собирают и определяют его массу.

Для определения объема лунки над ней устанавливают двойную жестяную воронку. В лунку и нижнюю воронку засыпают сухой песок с зернами размером до 2 мм (не содержащий глинистых и пылеватых частиц) с помощью мерного цилиндра вместимостью 0,1-0,25 л без встряхивания. Вычитая из общего объема засыпанного песка его объем, находящийся в воронке, получают объем песка в лунке, т. е. объем лунки. Плотность грунта получают из отношения массы извлеченного из лунки грунта к объему лунки.

Влажность грунта определяют способом его высушивания до постоянной массы. Плотность скелета

Аналогичный принцип используют в плотномерах, где вместо песка используют жидкость (приборы Союздорнии и Росдорнии) или воздух (прибор Госдорнии), нагнетаемый в эластичный резиновый баллон.

Параметры, используемые при оценке качества строительно-монтажных работ, и условия их оценки

Конструктивный элемент, вид работ и контролируемый параметр |

Условия оценки на „отлично" |

1. Земляное полотно 1.1. Подготовке основания земляного полотна 1.1.1. Толщина снимаемого плодородного споя грунта

|

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах до ±40%, остальные — до ±20 % |

1.2. Возведение насыпей и разработка выемок

1.2.1. Снижение плотности земляного полотна

|

Не более 10% результатов определений могут иметь отклонения от проектных значений в пределах до 2 %, а остальные должны быть не ниже требуемых |

1.2.2. Высотные отметки продольного профиля

|

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах до ±100 (20) мм, остальные — до ±50 (10) мм. |

1.2.3. Расстояния между осью и бровкой земляного полотна |

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах до ±20 см, остальные — до ±10 см |

1.2.4. Поперечные уклоны |

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах от минус 0,015 (минус 0,010) до 0,030 (0,015), остальные — до ±0,010 (0,005) |

2. Основания и покрытия дорожных одежд

2.1. Высотные отметки по оси

|

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах до ±100 (20) мм, остальные — до ±50 (10) мм |

3. Толщина слоя

2.3.1. Асфальтобетонные основания и покрытия

|

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах от минус 15 до 20 мм, остальные — до ±10 мм |

2.4. Поперечные уклоны |

Не более 5 % результатов определений могут иметь отклонения от проектных значений в пределах от минус 0,015 (минус 0,010) до 0,030 (0,015), остальные — до ±0,010 (0,005) |

2.5.2. Щебеночные основания и покрытия. Основания и покрытия из щебеночных, гравийных и песчаных материалов, обработанных неорганическими вяжущими материалами: для дорог II категории |

Не более 2 % результатов определений могут иметь значения просветов в пределах до 20 (10) мм, остальные — до 10 (5) мм |

2.5.4. Асфальтобетонные основания и покрытия |

Не более 2 % результатов определений могут иметь значении просветов в пределах до 10 (6) мм, остальные — до 5 (3) мм |

КОНТРОЛЬ КАЧЕСТВА ДОРОЖНОЙ ОДЕЖДЫ

Контроль параметров шероховатой поверхности покрытия и коэффициента сцепления

Т акое

испытание проводят по методу

«песчаного пятна».

При этом определяют среднюю высоту

шероховатости поверхности покрытия

hср.

Для этой цели на покрытие в месте

определения параметров шероховатой

поверхности из мерного стаканчика,

наполненного сухим песком с размерами

зерен от 0,14 до 0,63 мм, высыпают песок

объемом 10 или 25 см3.

Затем круговыми движениями диска

диаметром 100 мм, заполняя все впадины

шероховатости, распределяют песок по

поверхности покрытия, создавая круг –

«песчаное пятно».

акое

испытание проводят по методу

«песчаного пятна».

При этом определяют среднюю высоту

шероховатости поверхности покрытия

hср.

Для этой цели на покрытие в месте

определения параметров шероховатой

поверхности из мерного стаканчика,

наполненного сухим песком с размерами

зерен от 0,14 до 0,63 мм, высыпают песок

объемом 10 или 25 см3.

Затем круговыми движениями диска

диаметром 100 мм, заполняя все впадины

шероховатости, распределяют песок по

поверхности покрытия, создавая круг –

«песчаное пятно».

В случае получения «песчаного пятна» неправильной формы производят измерения большего и меньшего диаметров и вычисляют среднее значение.

Средняя высота шероховатой поверхности

Hср=V/F,

г де

V

– объем песка; F

– площадь круга.

де

V

– объем песка; F

– площадь круга.

Комплексной оценкой качества шероховатой поверхности является коэффициент сцепления между колесом автомобиля и асфальтобетонным покрытием.

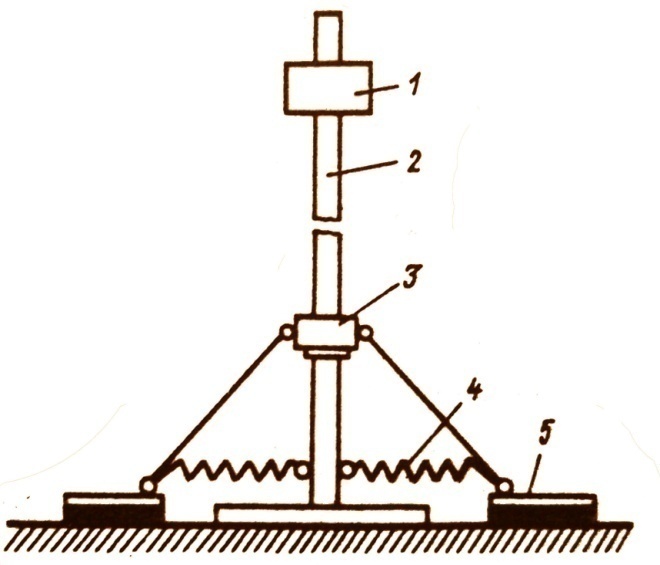

Для оперативного контроля сцепных качеств покрытия на месте строительства, целью которого является своевременное выявление и устранение дефектов поверхности, используют портативный прибор ППК.

При работе с прибором резиновые имитаторы 1 находятся на 10 – 12 мм выше покрытия. При падении груза 3 массой 9 кг с высоты 1,8 м он ударяется о муфту 4. Последняя, с помощью толкающих тяг 5 преодолевая сопротивление пружины 2 заставляет имитаторы 1 скользить по покрытию.

Конечное перемещение имитаторов, характеризующее сцепные качества покрытия, определяют по измерительной шкале на опорной штанге 6.

При приемке асфальтобетонных покрытий производится оценка их качества по трехбалльной системе:

Где L1 , L2, L3 - участки покрытия, принятые с оценками соответственно 5, 4 и 3.

Основания из щебеночных смесей, получаемых при дроблении без сортировки по размерам, строят по следующей технологии.

Щебеночный материал размером 0 до 70, даже 120 мм сразу распределяют слоем требуемой толщины щебнеукладчиками или из куч автогрейдерами и бульдозерами. Распределенный слой щебня уплотняют катками от краев к середине россыпи. Катки назначают такие же, как при укатке щебеночного основания по способу заклинки. Признаком завершения уплотнения является отсутствие следа от прохода заднего вальца тяжелого катка.

В процессе строительства покрытия и основания дополнительно следует контролировать:

температуру горячей и теплой асфальтобетонной смеси в каждом автомобиле-самосвале;

качество продольных и поперечных сопряжений укладываемых полос;

качество асфальтобетона по показателям кернов (вырубок) в трех местах на 7000 м2 покрытия по ГОСТ 9128-84 и ГОСТ 12801—84, а также прочность сцепления слоев покрытия.

Вырубки или керны следует отбирать в споях из горячих и теплых асфальтобетонов через 1 — 3 сут после их уплотнения, а из холодного — через 15—30 сут на расстоянии не менее 1 м от края покрытия.

Коэффициенты уплотнения конструктивных слоев дорожной одежды должны быть не ниже:

0,99 — для плотного асфальтобетона из горячих и теплых смесей типов А и Б;

0,98 — для плотного асфальтобетона из горячих и теплых смесей типов В, Г и Д, пористого и высокопористого асфальтобетона;

0,96 — для асфальтобетона из холодных смесей.

Производственная безопасность при работах

Организация строительной площадки, участков работ и рабочих мест

1.1. Организация строительной площадки, участков работ и рабочих мест должна обеспечивать безопасность труда работающих на всех этапах выполнения работ.

1.2. Опасные зоны должны быть обозначены знаками безопасности и надписями установленной формы.

1.3. Выселение людей из зданий и сооружений, конструкции которых не обеспечивают безопасность людей при случайном падении на эти конструкции перемещаемых грузов.

1.4. Величины предельно допустимых концентраций вредных веществ в воздухе рабочей зоны, превышение которых создает опасность для человека и определяет границы опасной зоны, установлены в прил.9.

1.5. На рабочих местах, где применяются или приготовляются клеи, мастики, краски и другие материалы, выделяющие взрывоопасные или вредные вещества, не допускаются действия с использованием огня или вызывающие искрообразование. Эти рабочие места должны проветриваться.