- •Лекция 1. Введение. Основы теплотехники (2 часа)

- •1.1.Введение

- •1.2. Основные понятия технической термодинамики

- •1.3. Основные параметры состояния газа

- •1.4. Уравнение состояния идеального газа

- •1.5. Теплоемкость газов и газовых смесей

- •1.6. Законы термодинамики

- •Лекция 2. Водяной пар. Влажный воздух (2 часа)

- •2.1. Уравнение состояния реальных газов

- •2.2. Процесс парообразования

- •2.3. Параметры водяного пара

- •2.4. Влажный воздух

- •2.5. Параметры влажного воздуха

- •Лекция 3. Основы теории теплопередачи (2 часа)

- •3.1. Виды передачи теплоты

- •Теплопроводность;

- •3.2. Теплопроводность

- •3.3. Конвективный теплообмен

- •3.4. Теплообмен излучением

- •Лекция 4. Теоретические основы тепловлажностной обработки (2 часа)

- •4.1. Физико-химические процессы, проходящие в бетоне при тепловлажностной обработке

- •4.2. Режимы тепловлажностной обработки

- •4.3. Классификация установок для тепловлажностной обработки

- •Ямные камеры.

- •Вибропрокатные станы

- •Лекция 5. Установки периодического действия для тепловлажностной обработки бетонных и железобетонных изделий (6 часов)

- •5.1. Ямные камеры

- •5.2. Стенды формования и паропрогрева

- •5.3. Термоформы

- •5.4. Кассетные установки

- •5.5. Автоклавные установки

- •Лекция 6. Установки непрерывного действия (4 часа)

- •6.1. Горизонтальные пропарочные камеры щелевого типа

- •6.2. Полигональные пропарочные камеры щелевого типа

- •6.3. Пропарочные камеры с разным уровнем зон

- •6.4. Вертикальные пропарочные камеры.

- •6.5. Вибропрокатные станы

- •Лекция 7. Электротермообработка бетона (2 часа)

- •7.1. Общие положения

- •7.2. Электродный прогрев бетона

- •7.3. Контактный электрообогрев

- •7.4. Инфракрасный прогрев

- •7.5. Индукционный прогрев

- •Лекция 8. Топливо и процессы горения (4 часа)

- •8.1. Классификация топлива

- •7.2. Процесс горения топлива и принципы его сжигания

- •7.3. Виды теплоносителей

- •7.4. Получение теплоносителей

- •Лекция 8. Теоретические основы сушки (2 часа)

- •8.1. Влагосодержание материала

- •8.2. Тепло- и массообмен в процессе сушки

- •8.3. Периоды процесса сушки

- •8.4. Напряжения и деформации в процессе сушки.

- •8.5. Основные принципы расчета сушильного процесса

- •8.6. Влияние режимов сушки на качество материала

- •8.7. Классификация сушильных установок

- •Лекция 9. Сушилки для строительных материалов (2 часа)

- •9.1. Шахтные и газослоевые сушилки

- •9.2. Барабанные сушилки

- •9.3. Контактные сушилки

- •9.4. Конвейерные сушилки

- •9.5. Пневматические сушилки

- •Лекция 10. Установки для сушки изделий (2 часа)

- •10.1. Камерные сушилки

- •10.2. Тоннельные сушилки

- •10.3. Сушилки для листовых изделий

- •10.4. Сушилки с использованием электроэнергии, перегретого пара и жидкостей

- •Лекция 11. Теоретические основы высокотемпературных процессов обработки строительных материалов и изделий (2 часа)

- •11.1. Общие сведения

- •11.2. Обжиг вяжущих веществ

- •11.3. Обжиг керамических изделий

- •11.4. Процессы вспучивания и спекания

- •11.5. Процессы плавления

- •Лекция 12. Конструкции установок высокотемпературной обработки материалов и изделий (4 часа)

- •12.1. Классификация печей

- •12.2. Вращающиеся печи

- •12.3. Шахтные печи

- •12.4. Агломерационные машины

- •12.5. Печи для обжига керамических изделий

- •Рекомендуемая литература

10.2. Тоннельные сушилки

Сушильные установки непрерывного действия, выполненные в виде различных тоннелей, получили широкое распространение при изготовлении кирпича, черепицы, гипсовых изделий, керамической плитки, санитарных керамических изделий, труб и т. п.

В качестве сушильного агента применяют дымовые газы печных установок или специальных топок в смеси с воздухом, а также воздух, нагретый калориферами или системами охлаждения обжиговых печей. Движение сушильного агента и материала может быть организовано по следующим схемам: прямоточной, противоточной, комбинированной (прямоточно-противоточной), струйной, поперечной. Существуют многочисленные схемы подвода сушильного агента и отвода отработавших газов, среди которых наиболее распространены нижний сосредоточенный подвод и нижний сосредоточенный отвод соответственно нагнетающим и отсасывающим вентиляторами.

Тоннельные камеры выполняют из легких теплоизоляционных бетонных плит или блоков; возможны каркасные конструкции с заполнением свободного пространства утеплителем. Камеры имеют длину 25...40 м, ширину 0,8...1,4 и высоту 1...2 м; толщина наружных стен 300...400 мм, перегородок 200...250 мм.

В зависимости от способа транспортировки изделий тоннельные сушилки подразделяются на вагонеточные, монорельсовые и конвейерные.

В работе большинства вагонеточных тоннельных сушилок, предназначенных для сушки кирпича-сырца, использована противоточная схема (рис. 10.1).

Кирпич укладывают па вагонетки в 8...10 рядов по высоте. Для повышения производительности сушилки садка должна быть плотной, причем плотность нижних рядов на 25...30 % меньше, чем верхних. Для улучшения равномерности омывания материала сушильным агентом свободный проход между садкой и стенками должен быть минимальным (не более 50 мм), посредине или внизу садки оставляют свободный канал для прохода газов. Изделия располагают таким образом, что бы пустоты располагались вдоль оси движения газов.

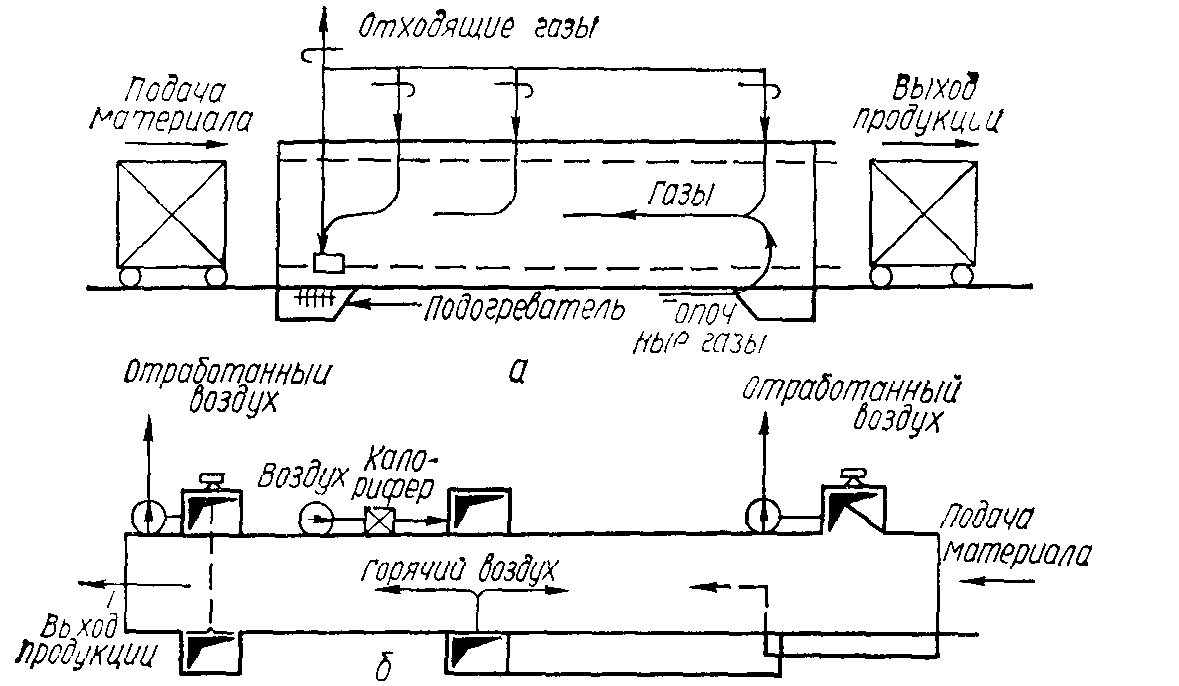

Рис. 10.1. Сушилки для штучных изделии

а – тоннельная с применением вагонеточного конвейера, б – тоннельная вагонеточная для гипсовых блоков и архитектурных деталей

Топочные газы (сушильный агент) из коллектора поступают в несколько распределительных каналов и через отверстия в разгрузочной стороне тоннеля подаются в сушилку. Проходя по тоннелю, газы забирают влагу у материала и через отверстия в загрузочной зоне выбрасываютоя в атмосфру, частично направляясь на рециркуляцию. Влажный кирпич сырец встречает остывшие влажные газы, градиенты температур и влагосодержаний которых небольшие, что предупреждает возникновение в изделиях значительных напряжений и трещин. Во избежание конденсации водяных паров на холодном сырце сушилки оборудованы системой рециркуляции или подогрева газов на участке входа сырца.

Начальная температура газов 120...150 °С, отработанные газы имеют температуру 30. .50 °С и относительную влажность 80...90 %; расход теплоты 4000... 6000 кДж/кг испаренной влаги; длительность сушки 16...48 ч.

Тоннельная сушилка с печными вагонетками конструкции института Гипростройматериалы имеет длину 50, ширину 1,4 и высоту 2,6 м, высота тоннеля 1,45 м. Сушилка имеет надпотолочный распределительный канал и принудительную систему рециркуляции. Шесть вентиляторов обеспечивают циркуляцию воздуха как вдоль тоннеля, так и по его высоте, тем самым создавая условия для равномерного процесса сушки. В качестве теплоносителя используют горячий воздух температурой 150 С, отбираемый из зоны остывания печи для обжига изделий. Длительность процесса сушки около 48 ч, удельный расход теплоты 8000 кДж/кг испаренной влаги.

Прямоточные тоннельные вагонеточные сушилки представляют собой блок из нескольких тоннелей (обычно 4-х) с общим фронтом загрузки и выгрузки, паровым или топочным калорифером. Сушильный агент через распределительные каналы, расположенные под полом подают вдоль камеры (по ходу движения изделий) в загрузочные зоны тоннелей. В зоне выгрузки через вытяжные каналы с помощью отсасывающего вентилятора удаляют отработанные газы. Эти установки предназначены для сушки прокатных гипсобетонных панелей, уста. нов ленных в вертикальном положении на вагонетках кассетного типа. Форсированный режим сушки позволяет снижать влажность панелей от 25 % до 10 12 % за 20 ч; начальная температура газов 130° С, скорость движения газов 1,7...2,0 м/с. Расход теплоты при этом составляет около 4700 кДж/кг испаренной влаги.

Изменение аэродинамической схемы на комбинированное движение газов, повышение начальной температуры сушильного агента до 225 °С и скорости движения газов до 2,8 м/с позволяют сократить длительность сушки гипсобетонных прокатных панелей до 12 ч.