- •Хімічний склад фпм

- •Властивості фпм

- •Процес виготовлення друкарських форм високого друку

- •Основне експонування

- •Вимивання

- •Додаткове ополіскування

- •Додаткове експонування

- •Процеси при опроміненні фпм

- •Області застосування фпм

- •Список літератури

- •1. Характеристика тфпк і рфпк

- •2. Технологічні процеси виготовлення фпм

- •3. Виробництво тфпк

- •Екструзійний спосіб

- •Метод пресування

- •4. Виробництво рфпк

- •5. Фотополімеризаційноздатні композиції для виготовлення друкованих форм

- •Світочутливість фпм

- •Проходження фотонів

- •Склад композиції

- •Типовий склад фотополімерних композицій для виготовлення флексографських фотополімерних друкованих форм.

- •Шлях фотона в композиції

- •Література

- •Від чого залежить розчинність?

- •Які бувають розчини?

- •Як і чим виявляти рельєфне зображення

- •Який розчинник використовувати найкраще

- •Процес сушіння

- •Сіра теорія “сирого процесу”

- •Методика експерименту

- •Результати експерименту

- •Сушильний пристрій у поливній машині

- •Література

- •Що таке липкість

- •Липкість поверхні флексографських фпф

- •Усунення липкості в поверхні ффпф

- •Обробка поверхні ффпф розчинниками реагентів

- •Додаткове експонування готових друкованих форм

- •Процес випару

- •Процес перегонки

- •Контроль розчинників

- •Альтернативні процеси

Методика експерименту

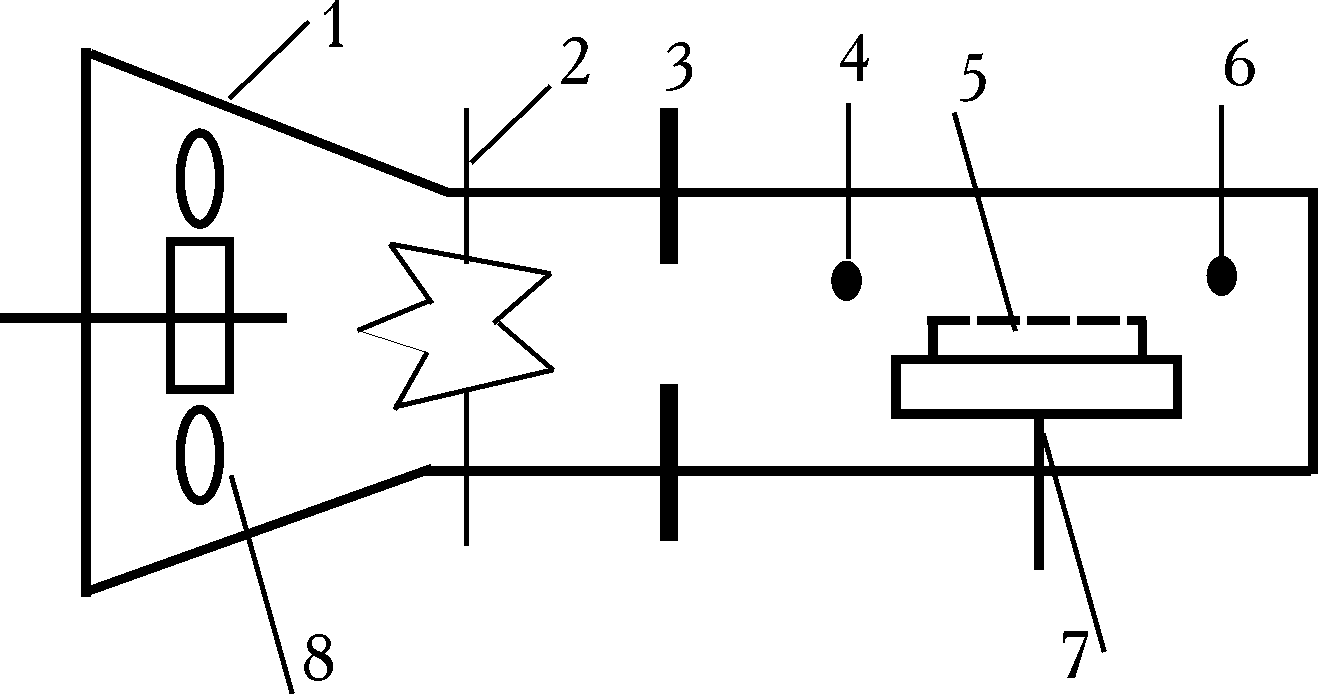

Об’єктами дослідження були флексографські фотополімеризуючі друковані пластини SKOR виробництва фірми Polyfibroi Technologies Inc. (зараз Mac-Dermid Graphic Arts) і розчинники трихлоретилен / бутанол, UNISOL, OPTISOL 737 виробництва фірми DuPont. Зразки для дослідження представляли собою квадратні плошки площею 16 см2, що попередньо опромінювали протягом 20 хв. УФ-світлом ламп ЛУФ-80 (інтенсивність 85 Вт/м). Потім кожен зразок вимивали відповідним розчинником у щітковому автоматі при температурі 25–300С 20 хв. Конвективне сушіння зразків виконували в модельній установці, що дозволяла регулювати і підтримувати в заданому режимі температуру сушіння і швидкість теплоносія. Вологість зразків протягом усього процесу сушіння визначили виміром їх маси безпосередньо в сушильній камері за допомогою квадратних ваг ВЛКТ-500 з точністю до0,01 р. Принципова схема установки для дослідження кінетики сушіння ФПМ надана на рис. 4.

Рис. 4. Принципова схема модельної установки для дослідження сушіння ФПП, де 1 – корпус; 2 – нагрівальний елемент; 3 – діафрагма для регулювання швидкості потоку теплоносія; 4 – датчик температури; 5 – досліджуваний зразок; 6 – датчик швидкості потоку теплоносія; 7 – підставка, з’єднана з квадратними вагами ВЛКТ-500; 8 – вентилятор

Вологість зразків визначалася як відношення маси вологих зразків до маси кожного зразка до вимивання. Кінцева вологість – з кінетичного кривого сушіння, як точка, найближче розташована до рівноважної вологості за час дослідження. Експериментально встановлений час сушіння зразків до кінцевої вологості склав 2400–3000 сек. Критична вологість визначалась з кінетичного кривого сушіння як точка переходу від лінійного (першого) періоду до потенційного (другого) періоду. Швидкість сушіння зразків протягом першого періоду обчислювалась з кінетичних кривих по тангенсі кута нахилу лінійних ділянок кривих.

Узагальнені експериментальні результати дослідження сушіння матеріалу SKOR у різних розчинниках і умовах сушіння надані у табл. 1. Кінцева вологість деяких зразків, наданих у цій таблиці, менше 100%, що обумовлено їх частковим розчиненням і вимиванням золь-фракції.

Таблиця 1

Значення коефіцієнтів емпіричного рівняння швидкості сушіння для температур 45РТр65 (0С) V=A+Q(t-45) (% сек) пластин SCOR у різних розчинниках

Розчинник |

Товщина пластини, мм |

Швидкість теплоносія, м/с |

Коефіцієнт А102 %/сек |

Коефіцієнт Q%/сек.0С |

Трихлоретилен/бутанол |

1,70 |

0,8 |

6,8 |

0,23 |

1,5 |

16,1 |

0,42 |

||

2,54 |

0,8 |

4,8 |

0,23 |

|

1,5 |

7,4 |

0,42 |

||

UNUSOL |

1,70 |

0,8 |

5,7 |

0,42 |

1,5 |

12,4 |

0,25 |

||

2,54 |

0,8 |

3,4 |

0,11 |

|

1,5 |

5,0 |

0,22 |

||

OPNISOL 737 |

1,70 |

0,8 |

4,1 |

0,18 |

1,5 |

9,4 |

0,29 |

||

2,54 |

0,8 |

6,8 |

0,35 |

|

1,5 |

3,1 |

0,24 |