- •Хімічний склад фпм

- •Властивості фпм

- •Процес виготовлення друкарських форм високого друку

- •Основне експонування

- •Вимивання

- •Додаткове ополіскування

- •Додаткове експонування

- •Процеси при опроміненні фпм

- •Області застосування фпм

- •Список літератури

- •1. Характеристика тфпк і рфпк

- •2. Технологічні процеси виготовлення фпм

- •3. Виробництво тфпк

- •Екструзійний спосіб

- •Метод пресування

- •4. Виробництво рфпк

- •5. Фотополімеризаційноздатні композиції для виготовлення друкованих форм

- •Світочутливість фпм

- •Проходження фотонів

- •Склад композиції

- •Типовий склад фотополімерних композицій для виготовлення флексографських фотополімерних друкованих форм.

- •Шлях фотона в композиції

- •Література

- •Від чого залежить розчинність?

- •Які бувають розчини?

- •Як і чим виявляти рельєфне зображення

- •Який розчинник використовувати найкраще

- •Процес сушіння

- •Сіра теорія “сирого процесу”

- •Методика експерименту

- •Результати експерименту

- •Сушильний пристрій у поливній машині

- •Література

- •Що таке липкість

- •Липкість поверхні флексографських фпф

- •Усунення липкості в поверхні ффпф

- •Обробка поверхні ффпф розчинниками реагентів

- •Додаткове експонування готових друкованих форм

- •Процес випару

- •Процес перегонки

- •Контроль розчинників

- •Альтернативні процеси

Процес сушіння

Сушіння – це процес видалення летучих речовин (вологи, органічних розчинників) з матеріалу за допомогою тепла. У переліку технологічних операцій виготовлення ФПФ вона майже не залучає уваги через удавану очевидність, простоти і повсякденності. Крім того, сушіння – це, мабуть, єдина технологічна операція процесу виготовлення ФПФ, що, на худий кінець, може бути виконана і без спеціального технологічного устаткування в природних умовах. Однак нешанобливе відношення до цього процесу може змінитися на зацікавлене, якщо враховувати, що сушіння – це одна з найбільш енергоємних і тривалих операцій виготовлення ФПФ, що, на жаль, на сьогодні зненацька стає й однією з найменш екологічно чистою стадією обробки ФПФ.

Сіра теорія “сирого процесу”

Відповідь на питання, що є рушійною силою процесу сушіння, сформульований законами переносу (Фур’є, Фика та ін.). Рушійною силою процесу сушіння є інтенсивна величина – хімічний потенціал системи. Відповідно до закону Фур’є,, чим більше градієнт хімічного потенціалу, тим вище щільність маси при сушінні. Швидкість процесу сушіння пропорційна різниці вологовмісту U і зворотно пропорційна опору переносу рідини в матеріалі під дією різниці. Ця залежність дуже нагадує закон Ома в електротехніці.

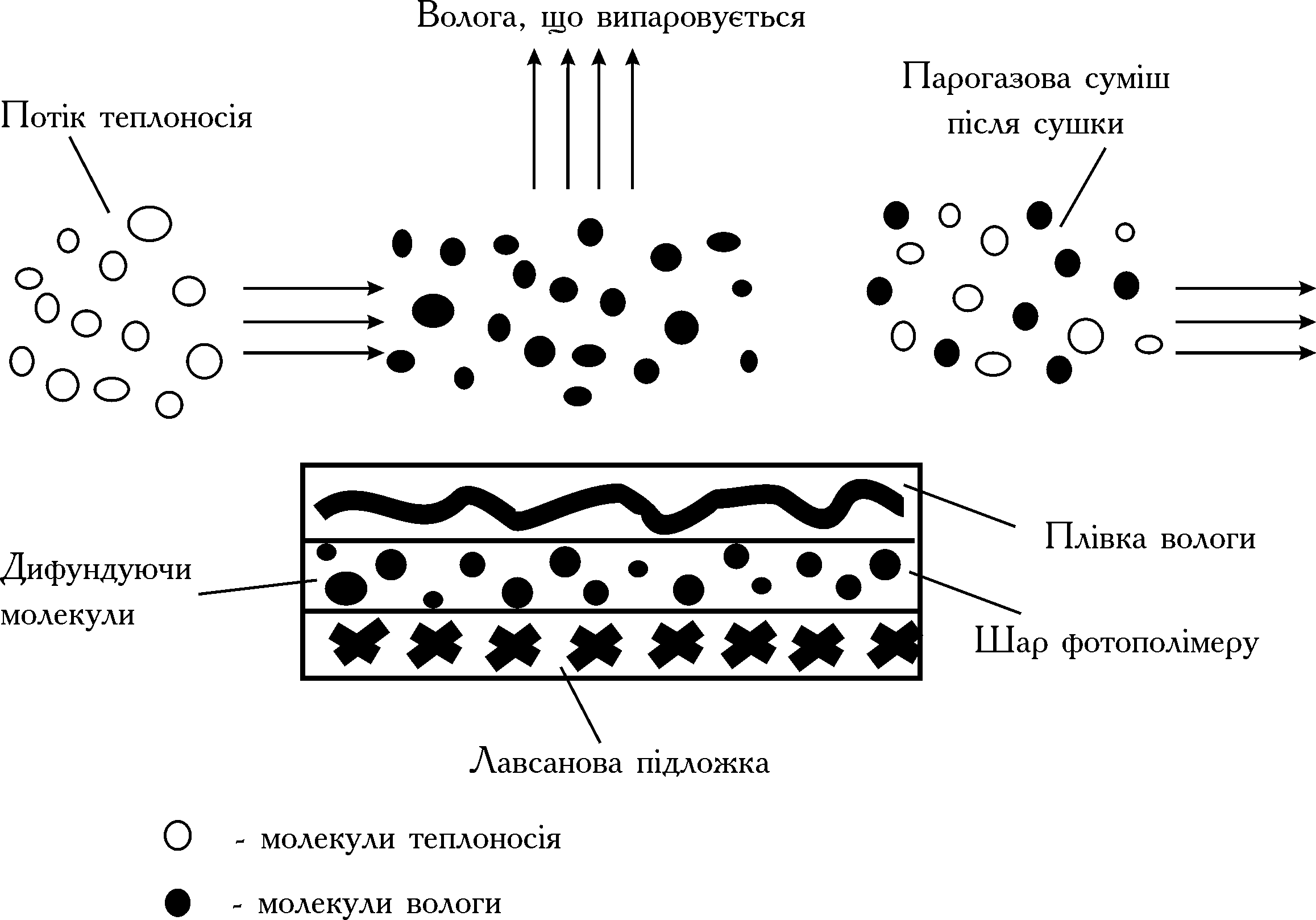

Технологічний процес сушіння ФПФ схематично можна представити у вигляді рис. 1.

Рис. 1 Процес сушіння

Процес сушіння полягає в тому, що вологовміст U у кожній крапці вологого матеріалу прагне до рівноважного. При цьому відбувається рух молекул органічної вологи (розчинника) із внутрішніх шарів матеріалу до зовнішніх (межових) і їх наступна міграція з його поверхні в середовище теплоносія. Поблизу границі розділ фаз вологого матеріалу і середовища парогазової суміші, утвореної теплоносієм і парами вологи (розчинника), утворяться три прикордонних шари: гідродинамічний, тепловий і вологий.

З деяким ступенем спрощення вважають, що в початковий момент часу (t=0) вологовміст усіх крапок тіла однаковий і дорівнює початковому вологовмісту Uн.

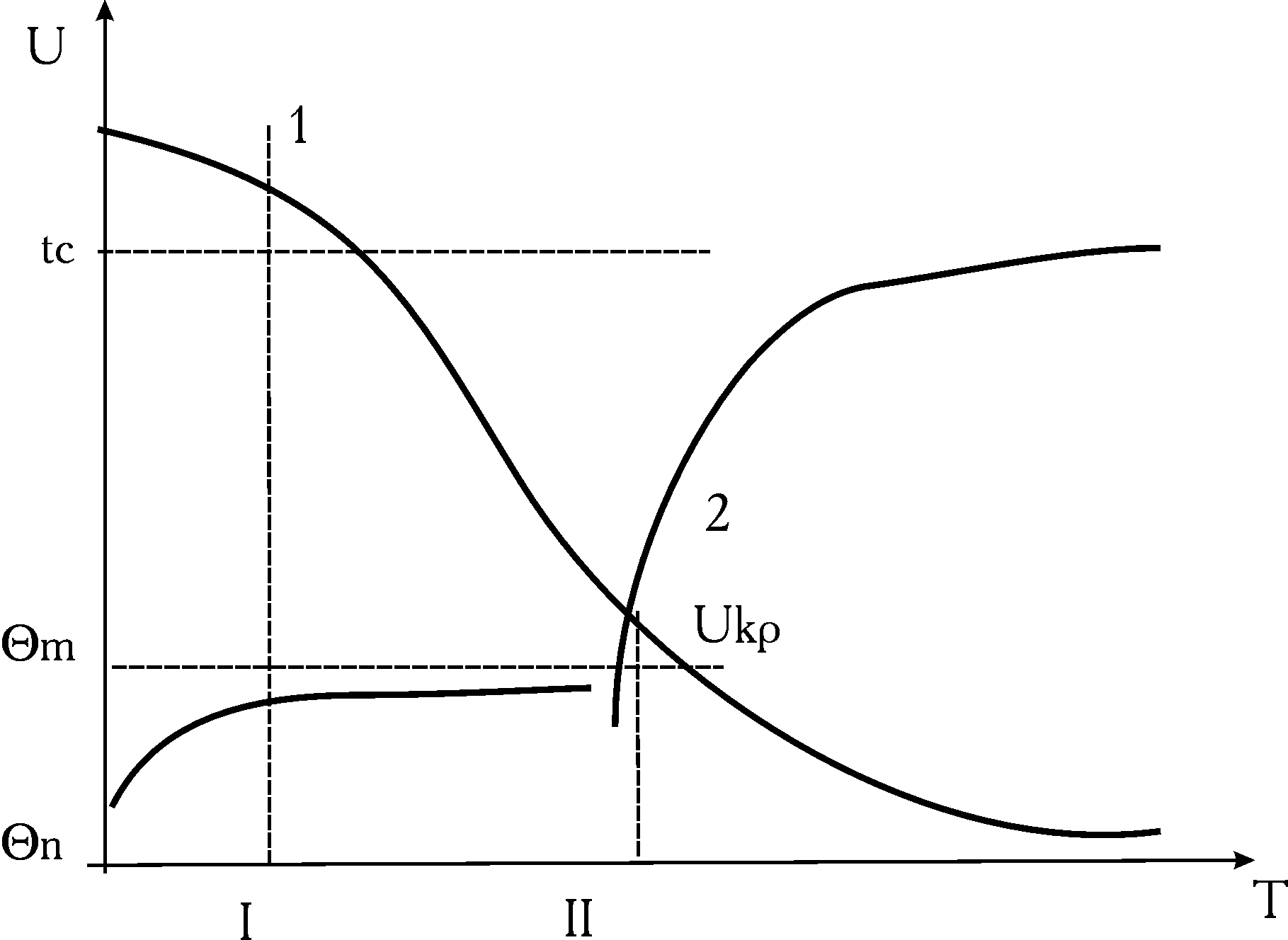

Зміна середнього по обсягу вологовмісту матеріалу його температури і процесу сушіння описують характеристичними кривими сушіння і нагрівання вологого матеріалу, що надані на рис. 2.

Рис. 2. Типовий вид кінетичних кривих сушіння (1) і нагрівання (2) вологого матеріалу:

І – період постійної швидкості сушіння; ІІ – період падаючої швидкості; tс – температура середовища (рівноважна); m – температура мокрого термометра; n – початкова температура вологого матеріалу; Т – час

Видно, що процес сушіння після нетривалого періоду нагрівання матеріалу характеризується двома стадіями: постійної швидкості сушіння (І), при якій температурі матеріалу залишається постійною, нижче температури теплоносія швидкості, що падає (ІІ), протягом якої температура матеріалу збільшується, досягаючи рівноважної tс, при якій швидкість сушіння прагне до нуля. Початок другого періоду сушіння визначається крапкою швидкості критичної вологості. Починаючи з цього моменту і до встановлення рівноважної вологості, швидкість сушіння визначається швидкістю внутрішньої дифузії вологи з глибини матеріалу до його поверхні. Шляхом графічного диференціювання кривого сушіння можна побудувати графік сушіння матеріалу, що, загалом, має вигляд, наданий на рис. 3.

Рис. 3. Крива швидкості сушіння матеріалу, де АВ – початкова ділянка прогріву матеріалу; ВР – період постійної найбільшої швидкості сушіння; СD – період падаючої швидкості

У цілому інтенсивність процесу залежить від ряду факторів:

внутрішніх:

структури і хімічної природи матеріалу;

теплофізичних властивостей матеріалу;

інтервалу зміни вологовмісту під час сушіння;

розміру, форми і стану зовнішньої поверхні;

зовнішніх:

температури сушильного агента (теплоносія);

швидкості руху сушильного агента щодо матеріалу;

ступеня насиченості сушильного агента парами вологи або розчинника.

Швидкість сушіння найчастіше лімітують найбільше протікаючі процеси внутрішньої дифузії розчинника і внутрішнього теплообміну. При цьому опір процесу переносу рідини в зовнішньому прикордонному шарі значно менше. У такому випадку необхідно вирішувати внутрішню технологічну задачу сушіння матеріалу. Прикладами таких матеріалів є деякі гранульовані матеріали утримуючі мікропори. Якщо опір прикордонного шару переносу розчинника більше, ніж усередині дифузійний опір матеріалу, тоді виникає зовнішня задача сушіння вільного або зв’язаного розчинника.

У більшості випадків сушіння ФПМ їх вологість (відносний зміст поглиненого формою розчинника) перевищує 30% і поверхні матеріалу спочатку покрито тонкою суцільною плівкою, а потім переміщається через прикордонний шар і віддаляється з поверхні внаслідок дифузії.

Загальна тривалість процесу сушіння складається з двох періодів. Наближене рівняння для обчислення тривалості сушіння має такий вигляд:

Т=Т1+Т2=[(Uн+Uкр)/К]+[Uкр/К{ln(Uкр/Uк)}],

де К – коефіцієнт сушіння, виражений числом кг вологи, що випаровується (розчинника) у 1 сек., що приходиться на 1 кг сухої речовини; Uн, Uк, Uкр – початковий, кінцевий і критичний вологовміст матеріалу.

Коефіцієнт сушіння К установлюють дослідним шляхом або визначають, наприклад, з рівняння:

К=fХпорівн.,

де – коефіцієнт масовіддачі; f – питома поверхня абсолютно сухої речовини; Хср – середня різниця вологовмістів повітря (теплоносія) у прикордонній плівці і повітрі на початку і наприкінці процесу сушіння.

Коефіцієнт масовіддачі залежить від швидкості повітря над матеріалом, теплопровідності і теплоємності матеріалу, різниці температур матеріалу і сушильного агента, розмірів і конфігурації матеріалу, що піддається сушінню, коефіцієнта дифузії вологи. У більшості випадків коефіцієнт К і f простіше і надійніше визначати експериментальним шляхом, а не розрахунковим методом.

Верхні температурні межі сушіння залежать від природи ФПМ. Для більшості флексографських пластин вони не перевищують 800С. Початковий вологовміст різних типів пластин залежить від здатності до набрякання, природи і температури розчинників, часу набрякання (тобто вимивання) і ступеня зшивки форм або їх окремих ділянок. Кінцевий вологовміст ФПМ визначається в основному суб’єктивним критерієм поверхневої рідини, тоді використовувати експериментально вимірювану характеристику – твердість форм по Шору А.

Конструктивне оформлення більшості модулів сушіння фотополімерних друкованих форм передбачає реалізацію вищеописаного конвективного процесу сушіння. Контактний, терморадионаційний, надвисокочастотний і інший методи не одержали або поки не одержали поширення.

На жаль, у сушильних модулях не передбачають пристроїв для уловлювання і рекуперації розчинників які викидаються прямо в атмосферу, не поліпшуючи умови роботи операторів і екологічну ситуацію міст.