36. Жаростійкі та жароміцні сталі та сплави

Основными характеристиками материалов, работающих при высоких температурах, являются жаростойкость и жаропрочность. Жаропрочные и жаростойкие материалы применяют для изготовления деталей установок, которые подвергаются механическим нагрузкам при высоких температурах. Например, тепловые электростанции, установки нефтехимических предприятий и нефтеперерабатывающей промышленности, промышленные нагревательные печи, газовые турбины и авиационные двигатели. Современные ТЭЦ используют пар, нагретый до 500-560°С, а в некоторых случаях - до 650°С. Стационарные газовые турбины и воздухонагреватели работают при температуре более 700°С. Наиболее высокие рабочие температуры в авиационных двигателях и химических установках достигают 1100°С и более.

Жаростойкие стали

Способность металла сопротивляться химической коррозии в сухой газовой среде при высоких температурах называется жаростойкостью или окалийностью. Железо с кислородом может образовывать оксиды трех видов: FeO, Fe3O4, Fe2O3. До 560-600°С окалина состоит преимущественно из плотного слоя оксидов Fe2O3 и Fe3O4, что затрудняет диффузию атомов кислорода и металла. Выше 600°С происходит растрескивание этих оксидов и вместо них защита металла осуществляется лишь рыхлым оксидом FeO, что облегчает доступ кислорода к поверхности металла. Нагрев более 600°С приводит к интенсивному окислению сплавов на основе железа.

Основным фактором, влияющим на жаростойкость, является химический состав металла, определяющий защитные свойства оксидной пленки.

Рыхлый оксид магния практически не защищает металл при нагреве. Магний не только быстро окисляется, но и легко воспламеняется при нагреве, благодаря чему используется в пиротехнике.

Оксиды металлов второй группы (Nb, Mo, W, Ti, Zr) при нагреве разрушаются как за счет сублимации в случае Mo и W, так и благодаря растворению в металле входящего в них кислорода (Ti, Zr)

При повышении температуры сверх определенного предела возрастает дефектность оксидов металлов третьей группы (Cu, Fe, Ni, Co)/ Для технического железа предельная рабочая теспература нагрева в воздушной среде составляет 560°С.

Металлы четвертой группы (Al, Zn, Sn, Pb, Cr, Be), благодаря плотной оксидной пленке с высокими защитными свойствами при нагреве, имеют хорошую жаростойкость. Хром и алюминий, наряду с кремнием, используют для повышенной жаростойкости легированных сталей. Оксид легирующего элемента должен быть плотным, не подверженным растрескиванию при нагреве, иметь высокие тепературы сублимации и плавления.

Учитывая, что высокое содержания алюминия и кремния способствует охрупчиванию и ухудшает технологическую пластичность при обработке давлением, основным легирующим элементом в жаростойких сталях является хром. Жаростойкие свойства растут с увеличением его содержания в стали. Сталь, содержащая 5% Cr, сохраняе окалиностойкойкость до 600°С(15Х5), 9% (40Х9С2) - до 800°С, 17% (08Х17Т) - до 900°С. Хромистые марки сталей относятся к сталям ферритного класса.

Для изготовления деталей печного оборудования применяют стали 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°С. Эти марки относятся к аутенитному классу и характеризуются не только высокой жаростойкостью, но и высокой жаропрочностью.Хотя уровень жаростойкости стали и ее максимальная рабочая температура в основном определяются содержанием хрома, повышение температуры эксплуатации обуславливает одновременный рост концентрации никеля, что связано с необходимостью стабилизации аустенитной структуры.

Критерий жаропрочности

При длительной работе под нагрузкой, не превышающей предела текучести, и нагреве до температур около 0,4-0,5 или более абсолютной температуры плавления Тпл металл испытывает медленную пластическую деформацию. Такая деформация называется ползучестью или крипом.

Жаропрочностью называется способность материала сопротивляться деформации и разрушению при высоких температурах. Основными критериями жаропрочности металлов является предел ползучести и предел длительной прочности.

Пределом длительной текучести называют напряжение, которое приводит к разрушению образца при заданной температуре за определенное время, соответствующее условиям эксплуатации изделий.

Пределом ползучести называют напряжение, вызывающее заданную суммарную деформацию за определенное время при заданной температуре.

37 - тугоплавкі металі

Тугопла́вкі мета́ли — одна з груп рідкісних металів, куди належать: берилій, ванадій, титан, цирконій, молібден, тантал, ніобій і вольфрам.Тугоплавкі метали – це метали чия температура плавлення вища за температуру плавлення заліза(1539°C). До тугоплавких металів відносять титан, цирконій, гафній, ванадій, ніобій, тантал, хром, молібден, вольфрам, реній. Всі ці елементи (окрім хрому) відносяться до рідкісних металів, а реній – до розсіяних рідкісних металів. Високою температурою плавлення характеризуються також метали платинової групи та торій, але вони за технічною класифікацією не відносяться до тугоплавких металів. Велике значення тугоплавких металів, сплавів та елементів пов’язано з їх виключно сприятливими властивостями та сукупностями властивостей, характерних для окремих тугоплавких металів. Одна з найважливіших галузей застосування більшості тугоплавких металів – використання їх у виді сплавів в ролі жаростійких матеріалів, насамперед в літакобудуванні, ракетній та космічній техніці, атомній енергетиці, високотемпературній техніці. Деталі зі сплавів тугоплавких металів при цьому зазвичай закривають жаростійкими покриттями. Тугоплавкі метали та їх сплави використовуються у ролі конструкційних матеріалів у машинобудуванні, суднобудуванні, електронній, електротехнічній, хімічній, атомній промисловості та в інших галузях техніки. Широке застосування знаходять окисли і багато інших хімічних з’єднань тугоплавких металів.

38 - магнітні сталі та сплави

Магніто-тверді сталі і сплави застосовують для виготовлення постійних магнітів. Для постійних магнітів застосовують високовуглецеві сталі з 1% С, леговані хромом (3%) ЕХ3, а також одночасно хромом і кобальтом, ЕХ5К5, ЕХ9К15М2. Легуючі елементи підвищують коерцитивної і магнітну енергію У промисловості найбільш широко застосовують сплави типу Алнік. Сплави тверді, крихкі і не піддаються деформації, тому магніти з них виготовляють литтям, потім проводять шліфування. Сплав ЮНДК15 містить 18-19% Ni, 8.5-9.5% Al, 14-15% Co, 3-4% Cu. Магніто-м'які сталі (електротехнічна сталь) (1212, 1311, 1511, 2011, 2013, 2211, 79НМ, 81НМА) застосовують для виготовлення магнітопроводів постійного і змінного струму. Вони призначені для виготовлення якорів і полюсів машин постійного струму, роторів і статорів асинхронних двигунів та ін Парамагнітні сталі (17Х18Н9, 12Х18Н10Т, 55Г9Н9Х3, 40Г14Н9Ф2, 40Х14Н9Х3ЮФ2 ін і.) Потрібні в електротехніці, приладобудуванні, суднобудуванні і спеціальних областях техніки. Недоліки цих сталей низька межа плинності (150-350МПа), що ускладнює їх використання для високо навантажених деталей машин. Металеві скла (аморфні сплави) Аморфні сплави нерідко тендітні при розтягуванні, але порівняно пластичні при вигині і стиску. Можуть піддаватись холодної прокатки. Магніто-м'які аморфні сплави діляться на три основні групи: 1. на основі заліза (Fe81Si3.5B13.5C2) з високими значеннями магнітної індукції і низькою коерцитивною силою; 2. на основі кобальту (Co66Fe4 (Mo, Si, B) 30), що мають порівняно невелику індукцію насичення, але високі механічні властивості, низьку коерцитивної силу і високе значення магнітної проникності; 3. железонікелевих сплави (Fe40Ni40P14B6) з середніми значеннями магнітної індукції і більш низьким значенням коерцитивної сили, ніж у залізних сплавів. Магніто-м'які аморфні сплави застосовують в електротехніці та електронної промисловості.

39 - сталі і сплави з високим елктроопором

Сплави з високим електроопору підрозділяють на сплави для резистивних елементів, нагріву ^-них елементів, тензорезисторів і терморезисторов. Для забезпечення високого електричного опору в малому обсязі матеріалу використовують сплави зі структурою твердого розчину заміщення з високою концентрацією розчиняються елементів. Цим досягається сильне спотворення кристалічної решітки. У неоднорідному полі твердого розчину з перекрученою кристалічною решіткою довжина вільного пробігу електрона набагато менше, ніж в однорідному полі чистого металу,, що зменшує електропровідність сплаву і збільшує його питомий електроопір. У таких сплавів питомий електроопір може бути в десятки разів більше, ніж у вихідних чистих металів. Крім зазначених вище властивостей, сплави для резистивних елементів повинні мати малу термоелектрорушійної силу (т. Е.Д. с.) В парі з міддю Сплави з високим електроопору повинні мати також: а) малий температурний коефіцієнт електроопору ар (ця вимога не поширюється на сплави для терморезисторов), б) високу пластичність в холодному стані, що дозволяє виготовляти дріт або стрічку.

40 - класифік кольорових металів і сплавів

Кольоро́ві мета́ли — це промислова назва всіх металів, крім заліза. Властивості кольорових металів визначаються особливістю їхньої атомної будови. Установлена чітко виражена періодична залежність багатьох властивостей елементів від їхнього атомного номера/

Легкі та важкі метали Кольорові метали і сплави умовно підрозділяють на легкі і важкі. До легких відносяться метали, у яких густина не перевищує 5 г/см3: магній, берилій, алюміній, титан і ін. (найлегший метал — літій — 0,536 г/см3). До важких відносять метали, у яких щільність перевищує 5 г/см3. Найважчими елементами є осмій (22,48 г/см3), іридій (22,46 г/см3), золото і вольфрам (19,3 г/см3).

Класифікація за температурою плавлення Кольорові метали підрозділяють також за температурою плавлення. Легкоплавкі мають Тпл. до 600 оС (цинк, свинець, кадмій, вісмут, олово й ін.). Середню Тпл. (600 — 1600 оС) має мідь. Тугоплавкими вважаються метали, що плавляться при температурах вище 1 600°C — титан, хром, ванадій, цирконій і ін.

Міцнісні характеристики Серед кольорових металів є маломіцні, з межею міцності при розтягу σв < 50 МПа (олово, свинець, вісмут, кадмій). Практично всі метали, що є основою сучасних конструкційних сплавів (алюміній, магній, мідь, цинк, нікель і інші) мають σв до 500 МПа.

За пластичності кольорові метали підрозділяють на пластичні з відносним подовженням, δ, більше 3 — 5 % і крихкі. Більше кольорових металів є пластичними. До крихких металів відносяться вісмут, сурма, марганець. Пластичність металів сильно залежить від концентрації в них природних домішок. Чим чистіше метал, тим він більш пластичий.

Електропровідність Більшість кольорових металів мають високу електропровідність (срібло, мідь, золото, алюміній).

Корозійностійкими є золото, хром, ніобій, тантал, свинець. Кольорові метали є дорогими.Часто з кольорових металів умовно виділяють такі групи:

легкі метали: алюміній, титан і магній;

важкі метали: мідь, цинк, нікель, олово і свинець, застосовуються в машинобудуванні;

дорогоцінні метали: золото, срібло і платина, використовуються переважно в ювелірній промисловості;

лужні метали: калій, натрій і літій

лужноземельні метали: кальцій, барій і стронцій, застосовуються в хімії.

рідкісні важкі метали: кадмій, вольфрам, молібден, манган, кобальт, ванадій, вісмут, використовуються в сплавах з важкими металами

Сталі, класифікують за самими різними ознаками:

Хімічний склад.

Призначення.

Якість

Ступінь розкислення

41 - алюміній та його слави застрос

41. Алюміній – метал срібно-білого кольору, має гранецентровану кубічну Радку з параметром α = 0,4041 нм; характеризується малою густиною (γ = 2700кг/м³), низькою температурою плавління (tп = 660ºС), високими пластичністю, тепло- та електропровідністю, доброю зварюваністю й оброблюваністю різанням. Алюміній у відпаленому стані має σв = 80..100 МПа, 25…30НВ, велику пластичність(δ = 35…40%). Водночас алюміній характеризується низькою міцністю та твердістю. На повітрі він покривається тонкою щільною плівкою Al2O3, яка надійно захищає його від корозії. Сталими домішками алюмінію є залізо, кремній, мідь, магній, марганець, цинк, титан та ін. Домішки зумовлюють погіршення фізико-хімічних властивостей і пластичності алюмінію, через що їх вміст строго обмежують. Залежно від сумарної частки домішок первинний алюміній поділяють на алюміній особливої, високої та технічної чистоти.

Алюміній особливої чистоти марок А999 містить 0,001% домішок; алюміній високої чистоти марок А995, А99, А97 і А95 - від 0,005 до 0,05% домішок; технічної чистоти марок А85, А8, А7, А7Е і А0 – від 0,15 до 1,0% домішок. Алюміній особливої чистоти застосовують для дослідних робіт, у напівпровідниковій і ядерній техніці.

У промисловості використовують переважно алюміній високої та технічної чистоти. З нього виготовляють головним чином сплави, а також електропроводи, кабелі, конденсатори та фольгу. Застосовувати алюміній як конструкційний матеріал недоцільно з огляду на його низьку міцність.

Сплави алюмінію

Найбільшого поширення набули сплави Al-Cu, Al-Si, Al-Mg, Al-Cu-Mg та інші. Всі сплави алюмінію можна розділити на деформуючі, призначені для одержання напівфабрикатів (листів, плит, прутків і т. д.), а також поковок і штампових заготовок шляхом прокатки, пресування, кування та штампування, і ливарні, призначені для фасонного лиття.

Сплави алюмінію, обладаючи гарною технологічністю у всіх стадіях переділу, малою щільністю, високою корозійною стійкістю, при достатній міцності, пластичності і в'язкості знайшли широке застосування в авіації, суднобудуванні, будівництві та інших галузях народного господарства.

Деформуючі алюмінієві сплави зміцнюється термічною обробкою дуралюмина. Дюралюмінами називаються сплави Al-Cu-Mg, в які додатково вводять марганець. Типовим дуралюмином є сплав Д1.

Марганець підвищує стійкість дуралюміна проти корозії, а будучи присутнім у вигляді дисперсних частинок фази Т, підвищує температуру рекристалізації і покращує механічні властивості.

Дуралюмін, що виготовляється в листах, для захисту від корозії піддають плакуванню, тобто покриттю тонким шаром алюмінію високої чистоти.

З сплаву Д16 виготовляють обшивки, шпангоути, стрингера і лонжерони літаків, силові каркаси, будівельні конструкції, кузова вантажних автомобілів і т.д.

Сплави Авіаль (АВ). Ці сплави поступаються дюралюмінам по міцності, але мають кращу пластичність в холодному і гарячому станах. Авіаль задовільно обробляється різанням (після гартування і старіння) і зварюється контактним і аргонодуговим зварюванням. Сплав має високу загальну опірність корозії.

З сплаву АВ виготовляють різні напівфабрикати (листи, труби і т.д.), що використовуються для елементів конструкцій, що несуть помірні навантаження, крім того, лопасті гвинтів вертольотів, ковані деталі двигунів, рами, двері, для яких потрібна висока пластичність в холодному і гарячому станах.

Високоміцні сплави. Межа міцності цих сплавів досягає 550-700 МПа, але при меншій пластичності, ніж у дуралюмінієвих. Представником високоміцних алюмінієвих сплавів є сплав В95.

При збільшенні вмісту цинку та магнію міцність сплавів підвищується, а їх пластичність і корозійна стійкість знижуються. Добавки марганцю та хрому покращують корозійну стійкість. Сплави мають гарну пластичність в гарячому стані і порівняно легко деформуються в холодному стані після відпалу. Сплав В95 добре обробляється різанням і зварюється точковим зварюванням, його застосовують у літакобудуванні для навантажених конструкцій, що працюють тривалий час при t <= 100¸ 120 ° С. Сплав В95 рекомендується для стислих зон конструкцій і для деталей без концентраторів напружень.

Сплави для кування і штампування. Сплави цього типу відрізняються високою пластичністю і задовільнимb ливарними властивостями, що дозволяють отримати якісні злитки.

Сплав АК6 використовують для деталей складної форми та середньої міцності, виготовлення яких вимагає високої пластичності в гарячому стані. Сплав АК8 рекомендують для важконавантажених штампованих деталей.

Жароміцні сплави. Ці сплави використовують для деталей, що працюють при температурі до 300°С. Жароміцні сплави мають більш складний хімічний склад, ніж розглянуті вище алюмінієві сплави. Їх додатково легують залізом, нікелем і титаном. Деформуючі алюмінієві сплави, не зміцнюється термічною обробкою. До цих сплавів відносяться сплави алюмінію з марганцем або з магнієм. Зміцнення сплавів досягається в результаті утворення твердого розчину і в меншій мірі надлишкових фаз.

Сплави легко обробляються тиском, добре зварюються і володіють високою корозійною стійкістю. Обробка різанням ускладнена.

Сплави (АМц, АМг2, АМг3) застосовують для зварних і клепаних елементів конструкцій, що зазнають невеликі навантаження і потребують високого опору корозії.

Ливарні алюмінієві сплави поділяються на 5 груп:

1. Сплави Al-Si (силуміни). Відрізняються високими ливарнимивластивостями, а виливки - великою щільністю. Сплави Al-Si (АЛ2, АЛ4, АЛ9) порівняно легко обробляються різанням. Заварку дефектів можна виробляти газовим та аргонодуговим зварюванням.

Сплав АЛ9 - Sв = 200МПа, S0.2 = 140МПа, d = 5%.

Сплави Al-Cu. Ці сплави (АЛ7, АЛ19) після термічної обробки мають високі механічні властивості при нормальній і підвищеній температурах і добре обробляються різанням. Ливарні властивості низькі.

Сплав АЛ7 використовують для відливання невеликих деталей простої форми, сплав схильний до крихкого руйнування.

Сплав АЛ7 - Sв = 240МПа, S0.2 = 160МПа, d = 7%.

Сплави Al-Mg. Мають низькі ливарні властивості. Характерною особливістю цих сплавів є гарна корозійна стійкість, підвищені механічні властивості й оброблюваність різанням.

Сплави АЛ8, АЛ27, АЛ13 і АЛ22 призначені для виливків, що працюють у вологій атмосфері, наприклад, у суднобудуванні й авіації.

Сплав АЛ8 - Sв = 350МПа, s0.2 = 170МПа, d = 10%.

2. Мідні силуміни порівняно з силумінами мають трохи гірші ливарні властивості, але кращі механічні. Їх марки АК5М, АК8М3, АК12М2МгН та ін. Числа після літер К, М, Н і Мг відповідають середній масовій частці(в%) кремнію, міді, нікелю і магнію. Коли число після літери відсутнє, масова частка елемента становить близько 1%.

Серед мідних силумінів окремої уваги заслуговує сплав марки АК8М3, що містить близько 8% Si, 3% Cu, а також Mg, Mn, Ni (~0,5% кожного). Мідь і магній, що мають змінну розчинність в алюмінії, сприяють зміцненню сплаву під час термообробки (гартування і штучного старіння). Сплав АК8М3 має добру зварюваність й корозійну тривкість. З мідних силумінів виготовляють корпуси компресорів, головки та блоки циліндрів автомобільних двигунів.

3. Сплави третьої групи, основними компонентами яких є Al і Cu, мають серед ливарних сплавів найвищу міцність (σв = 300…500 МПа) й пластичність (δ = 4…12%). Вони легко обробляються різанням, добре зварюються, але виявляють малу корозійну тривкість й мають низькі ливарні властивості. Додаткове легування титаном і марганцем сприяє росту міцності й поліпшенню ливарних властивостей. Виділення інтерметалевих фаз Al12Mn2Cu і Al3Ti на границях зерен твердого розчину підвищує жароміцність сплавів до 300ºС. Одним з представників третьої групи є сплав марки АМ5.

4. Магналії – належать до системи Al-Mg. вони легко обробляються різанням, тривкі до корозії, задовільно міцні та пластичні, їх ливарні властивості погані. Марки сплавів четвертої групи: АМг7 (6…8% Mg), АМг10 (9,5…10,5% Mg), АМг5К (4,5…5,5% Mg; 0,8…1,3% Si; 0,1…0,4% Mg). З магналіїв виготовляють деталі суден та літаків, які не бояться вологи.

5. У сплавах п’ятої групи другим за масовою часткою компонентом після алюмінію може бути кремній (К) або цинк (Ц). Марки сплавів: АК9Ц6, АК7Ц9, АЦ4Мг.

Жароміцні сплави. (АК4-1, АК-4 та ін.) зберігають свої механічні властивості до температури 300ºС. Порівняно з іншими сплавами мають більшу кількість легувальних елементів. Їх додатково легують такими елементами, як залізо, нікель і титан. Залізо й нікель утворюють фазу Al9Fe Ni, яка у вигляді дисперсних частин, що не коагулюють, підвищує жароміцність. Ці сплави використовують для виготовлення поршнів, головок циліндрів, лопаток компресорів турбореактивних двигунів, бшивок надзвукових літаків.

42 - мідь та її ссплави, застросування в приладобудуванні

Мідь – пластичний метал, світло-червоного кольору. Відносно

легко відновлюється з руди. Мідь має температуру плавлення 1083°С,

густина – 8,94г/см3

-Тип гратки – ГЦК, із періодом а=0,3615 нм, діаметр атома – dCu=0,256 нм. Границя міцності складає 200-250 МПа, відносне подовження (d) – 50 %, звуження (y) – 75 %, рівень пластичності та міцність залежать від ступеня чистоти металу. Цей метал застосовується в багатьох галузях промисловості, у чистому вигляді широко застосовується в електротехніці та приладобудуванні. До особливостей цього металу відносяться висока тепло- та електропровідність. Питома теплопровідність при 20°С складає 387 Вт/(м×К). Питомий електроопір 1,72×10-6 Ом×см. Міді притаманна висока корозійна стійкість у звичайних умовах та в морській воді, стійкість у сірчаних газах є низькою, у вологому повітрі утворюється закис Cu2O. До недоліків міді відносять високу густину порівняно із сталями. Мідь добре обробляється тиском але через високу в’язкість погано піддається різанню. Мідь задовільно зварюється та добре паяється. Із підвищенням температури міцність міді зменшується і спостерігається зростання пластичності. Холодна пластична деформація сприяє підвищенню твердості, реалізується явище наклепу, утворюється

текстура деформації. Пластичність міді після холодної деформації може бути відновлена проведенням рекристалізаційного відпалення при температурі 500-600°С.

Чиста мідь маркується буквою та цифрою: М0 – (99,95% Cu), M1 – (99,9% Cu), M0б – мідь підвищеної чистоти (без кисню). Мідь технічної чистоти використовується у вигляді листів, труб, дроту. Для

виготовлення провідників електричного струму застосовують М0, М1, для електронної техніки – М0б.

Сплави міді

За способом виготовлення мідні сплави поділяють на деформовні та ливарні, в залежності від змін при ТО – сплави, що зміцнюються термообробкою, та сплави, що не зміцнюються при термічній обробці. За хімічним складом мідні сплави поділяють на латуні, бронзи та мідно-нікелеві сплави.

Латуні – сплави міді, в яких основним легуючим елементом виступає цинк. Позначаються буквою Л та цифрами, що вказують середній вміст міді (Л80 містить 80% міді, решта (20%) – цинк). При наявності в латуні легуючих елементів, вони позначаються літерами: С – свинець, О – олово, Ж – залізо, А – алюміній, К – кремній, Мц – марганець, Мг – магній, Н – нікель, Ф – фосфор. Цифра після букви вказує середній вміст кожного легуючого елемента в латуні у відсотках. Вміст цинку в латунях не зазначають, за винятком ливарних (ЛЦ40С1: ливарна латунь, з вмістом Zn 40% та 1% Pb, решта 59% – мідь). ЛАЖМц66-6-3-2 – деформовна латунь, що містить 66% Cu, 6% Al, 3% Fe, 2% Mn, решта – 23% Zn.

Латуні добре піддаються деформуванню, широко застосовуються при виготовленні катаного напівфабрикату (стрічка, дріт, профіль). Обробка тиском при кімнатній температурі двофазних латуней ускладнена наявністю крихкої складової (b¢-фази), тому найчастіше їх деформують при підвищених температурах (вище 454-468°С), коли існує більш пластична b-фаза (не впорядкована). Недоліком латуней є схильність до корозійного розтріскування у вологій атмосфері („сезонне розтріскування”), якщо в металі після деформації збереглися залишкові напруження. Найчастіше це явище спо-

стерігається в латунях, що містять понад 20% Zn. Запобігає появі цього недоліку відпалення напівфабрикатів при 270-300°С. Для поліпшення властивостей латуні додатково легують алюмінієм, марганцем, залізом, нікелем, оловом, свинцем, кремнієм, вміст яких коливається від 1 до 4%.

Бронзи – сплави міді з оловом, алюмінієм, берилієм, свинцем, кремнієм, марганцем, тобто сплави, в яких основним легуючим елементом не є цинк або нікель. Бронзи позначають буквами Бр, потім вказують основні легуючі елементи та їх вміст в сплаві. Цинк позначають– Ц, фосфор – Ф, берилій – Б, хром – Х.

БрОЦСН 3-7-5-1 – це бронза, що містить 3% Sn, 7% Zn, 5% Pb, 1% Ni, решта – мідь.

Переваги олов’яних бронз: За корозійною стійкістю в морській воді - кращі за мідь та латуні. Мають низьку ливарну усадку (»1%) – використовуються для складних відливок із значною різницею у пере-

різах. Бронзи з наявністю в структурі евтектоїда (a+d) забезпечують стійкість до зносу і використовуються як антифрикційний матеріал.

Алюмінієві бронзи. Алюмінієві бронзи за рівнем механічних властивостей близькі до олов’яних, водночас, вони мають певні переваги: нижчу вартість, велику щільність відливок, кращу рідкотекучість, більшу міцність та жароміцність, вищій рівень корозійної стійкості, не утворюють іскор при ударі.

Недоліками цих бронз є значна усадка при кристалізації, схильність до утворення стовпчатих кристалів та сильне окислення розплаву, що спричиняє шиферний злам у деформованих напівфабрикатах.

Кремнієві бронзи мають високі пружні та антифрикційні властивості. Добре обробляються тиском, зварюються з бронзами та сталлю, не утворюють іскор при ударі. Недолік – поглинання газів.

Берилієві бронзи поєднують високу міцність та стійкість в корозійних умовах, високі пружні властивості, тепло- та електропровідність, опір втомі; використовуються у відповідальних випадках при виготовленні пружин, мембран, пружинних контактів та в електронній техніці. Використання цих бронз обмежується високою вартістю берилію та його токсичністю.

Свинцеві бронзи. Сплави характеризуються високими антифрикційними властивостями, застосовуються при виготовленні підшипників ковзання потужних турбін, авіаційних двигунів, дизелів, тощо. До переваг цих матеріалів належать висока теплопровідність, здатність витримувати нагрівання до 300-320°С, що є важливим для швидкохідних машин

43 - магній та його слави

. Магній та його сплави.

Магній (Mg) – лужноземельний метал світло-сірого кольору. Температура плавлення магнію 650°С, густина – r=1,74 г/см3 Магній має низькі показники теплопровідності та пластичності. При температурах від 20 до 200°С зсув при деформації є можливим лише у площині базису. Деформація може здійснюватися ков-

занням або двійникуванням. При температурах, що перевищують 200-300°С, з’являються додаткові площини ковзання і двійникування та і пластичність зростає, тому деформація магнію пе-

реважно проводиться в діапазоні 350-450°С. Рівень міцності магнію вищий за міцність алюмінію (sв»180 МПа). Магній має низьку корозійну стійкість, плівка окислу MgO, що утворюється при взаємодії з повітрям, не забезпечує захисних властивостей. Магній та його сплави прискорено кородують в електролітах при контакті з іншими металами, що пов’язано зі значним електронегативним зарядом. При легуванні магнію цирконій та марганець підвищують корозійну стійкість; залізо, мідь, кремній та нікель – погіршують. При температурі вище 500-550°С магній здатний самовільно спалахувати, горіння відбувається дуже швидко. Магнієві сплави задовільно зварюються, легко оброблюються різанням. Технічно чистий магній маркують: Мг90, Мг95, Мг96. Магній чутливий до наявності домішок. Залізо, натрій та калій практично не

розчиняються в магнії, не утворюють сполук і виділяються майже у чистому вигляді. Кремній, мідь та нікель утворюють нерозчинні в твердому стані сполуки, що виділяються на межах зерен. Найбільш

шкідливими вважаються домішки заліза, міді та нікелю. чистому вигляді.

За способом виготовлення напівфабрикатів та виробів магнієві сплави поділяють на дві основні групи:

- деформовні – для виготовлення напівфабрикатів тиском (МА5, МА6);

- ливарні – для отримання деталей методами фасонного лиття (МЛ5).

За температурою експлуатації сплави на основі магнію поділяють на групи:

- призначені для роботи при звичайних температурах (сплави загального призначення);

- жароміцні (призначені для тривалої експлуатації при температурах до 200°С);

- високожароміцні (для тривалої експлуатації при температурах до 250–300°С);

- призначені для роботи при кріогенних температурах.

Деформовні магнієві сплави

Призначені для виготовлення прутків, смуг, профілю. Внаслідок особливості будови (ГЩП-гратка) магнієві сплави малопластичні при звичайних температурах. При підвищенні температури до 200–300°С з’являються додаткові системи ковзання, внаслідок чого зростає пластичність.

За хімічним складом ливарні сплави на основі магнію близькі до деформовних. Основні легуючі елементи : алюміній, цинк, марганець, кремній, церій, цирконій. Рівень механічних властивостей ливарних сплавів нижчий, порівняно з магнієвими деформованими сплавами. Певне підвищення властивостей ливарних сплавів пов’язано з подрібненням зерна. Існують різні способи впливу на розміри зерен: перегрі-

вання розплаву перед литтям, введення до розплаву спеціальних присадок (магнезит, хлорне залізо), введення цирконію.

Магнієві сплави дозволяють зменшувати масу конструкцій. В авіабудуванні з цих сплавів виготовляють колеса, вилки шасі, передні крайки крил, важелі, корпуси приладів, насосів, двері кабін, деталі

планера літака. В космічній техніці виготовляють корпуси ракет, паливні та кисневі баки, стабілізатори.

Магнієві сплави використовують для деталей в атомній техніці (оболонки трубчатих елементів для виділення тепла), оскільки вони мають низьку поглинаючу здатність при взаємодії з тепловими нейт-

ронами та не взаємодіють з ураном. В автомобілебудуванні з магнієвих сплавів виготовляють колеса, диски. В приладобудуванні виготовляють корпуси та деталі приладів.

44 - титан та його слави

Титан (Ti) – метал сріблясто-білого кольору, належить до тугоплавких елементів. Температура плавлення титану 1668°С, густина - r=4,505г/см3 Титан має дві поліморфні модифікації a-Ti (ГЩП), що є стійким до 882°С, та b-Ti (ОЦК), що існує при температурах вище 882°С. При aÆb перетворенні об’єм зменшується. При кімнатній температурі твердість йодованого титану (0,08% (Fe+Al+Si), 0,019% (C+N+O+H)) низька – 60 НВ, sв=200-250 МПа, d=50-60 %. Такі властивості пов’язані із особливостями будови гратки, співвідношення параметрів якої с/а=1,587. Із збільшенням кількості домішок міцність титану зростає, пластичність – зменшується. Шкідливими домішкамидля чистого титану є вуглець, кисень, водень, азот. Ці елементи утворюють сполуки з високою твердістю, що викликають окрихчення металу. До переваг титану слід віднести високу питому міцність, здатність працювати в широкому діапазоні температур, в тому числі при температурах від 250 до 500°С. Титан – корозійностійкий метал, утворює на поверхні щільну окисну плівку. Стійкий в умовах дії кислот (H2SO4, HCl) – використовується при виготовленні резервуарів для їх

зберігання. Наявність домішок зменшує опір корозії. При температурі понад 500°С титанові сплави легко окислюються, активно насичують ся воднем з пари, що викликає явище водневої крихкості. Технічний титан маркують ВТ1-00, ВТ1-0. До недоліків титану належать низька теплопровідність, низькі антифрикційні властивості. Титан погано оброблюється різанням. Титан легують наступними елементами: Al, Mo, Mn, Cr, Sn, Zr, Nb, V.

У відпаленому стані титанові сплави поділяють на:

1. a-Ti сплави (структура – a-твердий розчин легуючих елементів в ГЩП гратці a-титану); 45

2. псевдо-a-Ti сплави (структура – a-фаза+b-фаза (до 5%)+інтерметалід);

3. (a+b)-Ti сплави (структура – тверді розчини легуючих елементів в ГЩП та ОЦК гратках титану);

4. псевдо-b-Ti сплави (структура – невелика кількість a-фази + b-фаза);

5. b-Ti сплави (структура – b-фаза – твердий розчин b-стабілізаторів в ОЦК гратці титану);

6. сплави на основі інтерметалідів.

В загартованому стані титанові сплави поділяють на:

1. сплави мартенситного класу (a¢(a¢¢));

2. сплави перехідного класу (a¢(a¢¢)+b);

3. b-сплави.

За властивостями в загартованому стані сплави мартенситного класу поділяють на дві підгрупи:

1. що твердіють (структура a¢) при гартуванні;

2. що є м’якими після гартування (a¢¢).

Титанові сплави поділяють за способом виготовлення виробів на деформовні та ливарні, за призначенням – на конструкційні, жароміцні, корозійностійкі. За рівнем міцності розрізнюють маломіцні, сплави середньої міцності, високоміцні сплави.

Для титанових сплавів застосовують ХТО: азотування та оксидування. Ці операції підвищують опір зносу, міцність до втоми, корозійну стійкість та жаростійкість. Основним недоліком є висока крихкість поверхневих шарів, що підвищує чутливість до надрізів та тріщин. Азотування проводять при 850-950°С в атмосфері азоту із додаванням аргону (парціальний тиск 0,5-4 кПа), рідше – в аміаку. Добре азотуються ВТ4, ВТ5, ВТ8, ВТ14, гірше – ВТ3, ВТ1.

1. Жароміцні сплави. Основою жароміцних сплавів є інтерметаліди Ti3Al (a2-фаза), TiAl (g-фаза). СТ5 – жароміцний сплав на базі сполуки Ti3Al, до складу входять 15-25% алюмінію, олово, цирконій, ванадій. Такі сплави мають низьку технологічну пластичність. Якщо вміст алюмінію знаходиться в межах 35-45%, утворюються сплави з g-фазою. Сплави мають низьку густину r=3,5 г/см3, є жароміцними та жаростійкими. Недолік – висока крихкість. 2. Сплави з ²ефектом пам’яті форми². Основою сплавів є інтерметалід TiNi. Характерною рисою TiNi є здатність до деформування в холодному стані. Найбільш відомою маркою є нітінол – сплав, що здатний відтворювати певну форму виробу при тепловій дії. Цей ефект пов’язаний із орієнтованим зворотним мартенситним перетворенням. При охолодженні фаза TiNi ІІ із складною структурою переходить в мартенсит TiNi ІІІ з триклинною граткою. Температура початку прямого

мартенситного перетворення (~60°С) залежить від складу сплаву. При нагріванні вище 100-120°С відбувається зворотне мартенситне перетворення. Якщо виготовити з нітінолу довгий стрижень при температурах вище 60°С, потім – охолодити його та надати компактної форми, при нагріванні вище 120°С стрижень відновить свою форму.

Ливарні титанові сплави призначені для фасоного лиття. Маркіруються: ВТ1Л, ВТ5Л, ВТ14Л, ВТ6Л. За хімічним складом співпадають з деформовними, але містять більше домішок. Відливки мають

меншу пластичність. Титанові сплави мають високі ливарні властивості : невелику усадку 2-3%, високу рідкотекучість. Складність отримання відливок пов’язана з високою швидкістю взаємодії з формою та

газами (плавлення – у вакуумі). Найбільш поширений сплав ВТ5Л (a-сплав). Завдяки алюмінію

має задовільний рівень пластичності та ударну в’язкість відливок. Відливки ВТ5Л не відпалюють

. Титан та його сплави найбільш широко використовуються в авіабудуванні. З титанових сплавів виготовляють обшивку, деталі кріплення, деталі шасі; в газотурбінних двигунах – деталі компресора

(диски, лопатки, соплові апарати, корпуси). Титан технічної чистоти використовують в хімічній промисло-

вості (компресори, насоси для подачі соляної та сірчаної кислот, трубопроводи, автоклави, фільтри).

В суднобудуванні титан та його сплави використовують при виготовленні гребних гвинтів, обшивки корпуса морських суден, підводних човнів. Титан має високу кавітаційну стійкість, мікроорганізми на

його поверхні не утворюють нашарувань. В кріогенній техніці використовують псевдо-a-сплави титану

АТ2, АТ2-3, АТ2-4. В медицині титан використовується при виготовленні протезів

(штучний суглоб).

45 - цинк та його спави

Цинк – вязкий металл голубовато-серого цвета. Металл с небольшой температурой плавления (419 градусов С) и высокой плотностью (7,1 г/см3). Прочность цинка низкая (150 МПа) при высокой пластичности.

Цинк применяют для горячего и гальванического оцинкования стальных листов, в полиграфической промышленности, для изготовления гальванических элементов. Его используют как добавку в сплавы, в первую очередь в сплавы меди (латуни и т.д.), и как основу для цинковых сплавов, а также как типографский металл.

В зависимости от чистоты цинк делится на марки ЦВ00 (99,997% Zn), ЦВ0 (99,995% Zn), ЦВ (99,99% Zn), Ц0А (99,98% Zn), Ц0 (99,975% Zn), Ц1 (99,95% Zn), Ц2 (98,7% Zn), ЦЗ (97,5% Zn).

Цинковые сплавы широко применяются в машиностроении и разделяются на сплавы для литья под давлением, в кокиль, для центробежного литья и на антифрикционные сплавы. Основными легирующими компонентами цинковых сплавов являются алюминий, медь и магний. Отливки из цинковых сплавов легко полируются и воспринимают гальванические покрытия.

Состав, свойства и применение некоторых цинковых сплавов:

ЦА4 содержит 3.9-4.3%Al, 0,03-0,06% Mg, временное сопротивление 250-300 МПа, пластичность 3-6%, твердость 70-90HB). Применяется при литье под давлением деталей, к которым предъявляются требования стабильности размеров и механических свойств.

ЦАМ10-5Л содержит 9,0-12,4%Al, 4,0-5,5% Cu, 0,03-0,06% Mg, временное сопротивление не менее 250 МПа, пластичность не менее 0,4%, твердость – не менее 100HB. Из сплава изготавливают подшипники и втулки металлообрабатывающих станков, прессов, работающих под давлением до 200-10000 Па.

ЦАМ9-1.5 содержит 9,0-11,0%Al, 1,0-2,0%Cu, 0,03-0,06% Mg, временное сопротивление не менее 250 МПа, пластичность не менее 1%, твердость не менее 90HB. Сплав применяют для изготовления разных узлов трения и подшипников подвижного состава.

46 - сплави для припоїв

46.сплави для припоїв Припой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и др.Припои принято делить на две группы — мягкие и твёрдые. К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500МПа.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90% (ПОС-90), остальное свинец. Проводимость этих припоев составляет 9—15% чистой меди. Большое количество оловянно-свинцовых припоев содержит небольшой процент сурьмы (такие припои обозначаются ПОССу).

47 - легкоплавкі сплави

Легкоплавкие сплавы — это, как правило, эвтектические металлические сплавы, имеющие низкую температуру плавления, не превышающуютемпературу плавления олова. Для получения легкоплавких сплавов используются свинец, висмут, олово, кадмий, таллий, ртуть, индий, галлий и иногдацинк. За нижний предел температуры плавления всех известных легкоплавких сплавов принимается температура плавления амальгамы таллия (−61 °C), за верхний предел взята температура плавления чистого олова.

Во всех областях применения легкоплавких сплавов главным востребованным свойством является заданная низкая температура плавления. Это свойство, в частности, используется для пайки микросхем, которые могут выйти из строя из-за перегрева при пайке обычными припоями. Кроме того, эти сплавы должны иметь определённую плотность, прочность на разрыв, химическая инертность, вакуумоплотность, теплопроводность. В настоящий момент основными областями применения легкоплавких сплавов являются:

Производство и применение жидкометаллических теплоносителей в энергетике и машиностроении.

Литейное дело (производство выплавляемых моделей).

Системы раннего оповещения возгораний (датчики температуры, клапаны пожаротушения и др).

Термометрия (рабочее тело для термометров различных типов).

Вакуумная техника (уплотнения, паяные швы и др.).

Микроэлектроника (припои, покрытия, датчики температуры, предохранители и др.)

Медицина (фиксация костей, протезирование и др.)

Использование в качестве расплавляемой металлической смазки.

48 - отримання матеріалів методами порошкової металургії

48.Порошковая металлургия занимается изготовлением металлических порошков и разнообразных изделий из них. Характерной особенностью порошковой металлургии как промышленного метода изготовления различного рода материалов является применение исходного сырья в виде порошков, которые затем прессуются (формуются) в изделия заданных размеров и подвергаются термической обработке (спеканию), проводимой при температурах ниже температуры плавления основного компонента шихты.

Методом порошковой металлургии можно получить такие электротехнические материалы и сплавы, которые трудно или совершенно невозможно получить другими известными способами. Например, различные сплавы из металлов, не сплавляющихся между собой: вольфрам-медь, вольфрам-серебро и т.п., а также из металлов и неметаллов: медь-графит, серебро-окись кадмия и т.д., которые находят широкое распространение в электро- и радиотехнике.Методом порошковой металлургии можно также получить сплавы с точно заданным составом, обладающие очень низким и очень высоким электросопротивлением.

49 - вимоги і основні властивості композиційних матеріалів

Композиційними матеріалами (КМ), або композитами, називають матеріали, отримані поєднанням двох або більше компонентів, які нерозчинні або малорозчинні один в одному і мають властивості, що сильно відрізняються. Один компонент пластичний (зв’язувальна речовина, або матриця), а другий має високі характеристики міцності (наповнювач, або зміцнювач). Таким чином, у КМ кожний компонент грає свою специфічну роль: матриця забезпечує пластичність, зміцнювач - міцність матеріалу;…………………………………………………………………………………………………………………….

50 - благородні метали та сплави

50.Благородні метали (дорогоцінні метали) — метали, які характеризуються високою хімічною стійкістю, тугоплавкістю, ковкістю і гарним зовнішнім виглядом. До Б. м. належать: золото, срібло, платина та метали платинової групи (осмій, іридій, палладій, рутеній і родій). Золото і срібло застосовуються як валютний метал, для виготовлення ювелір. виробів, в техніці для протикорозійних покриттів і сплавів. Платина і метали її групи можуть утворювати цінні сплави, які широко використовуються в техніці. В земній корі Б. м. знаходяться переважно в самородному стані.

51 - класифік неметалевих матеріалів

.Понятие неметаллические материалы включает большой ассортимент материалов та-ких, как пластические массы, композиционные материалы, резиновые материалы, клеи, лакокрасо-чные покрытия, древесина, а также силикатные стекла, керамика и др.

Неметаллические материалы

Лесоматериалы находят широкое применение в судостроении из-за небольшого объемного веса, достаточной прочности, легкости обработки и невысокой стоимости. Из дерева изготовляют корпуса некоторых судов, настилы палуб, детали обрешетника под изоляцию другими материалами, обшивку переборок и выгородок, подушки под механизмы, детали оборудования и многое другое. Древесиной дорогих пород, имеющей красивое строение, отделывают парадные помещения. Вес применяемой древесины достигает 15% от веса корпуса.

Пластические массы, или пластики, изготовляют на основе высокомолекулярных органических веществ, называемых смолами. Смолы являются главными связующими веществами и могут иметь вид жидкости, густой пластической массы и твердого вещества. По происхождению они могут быть естественными (например копалы, шеллак, сандарак, канифоль, природный асфальт и др.) и синтетическими, полученными в результате химических реакций из каменноугольного дегтя или из бензола и метилового спирта, органических кислот, аммиака и пр

Изоляционные материалы применяют в судостроении для тепловой, противопожарной и противошумной изоляции. К этим материалам относятся: экспанзит (в виде плит, спрессованных из размельченной коры пробкового дуба или бархатного дерева); пробковая крупа (крошка), древесно-волокнистые и торфоизоляционные плиты, вермикулитовая противопожарная изоляция, пеностекло, стекловойлок, фольга алюминиевая, плиты из гофрированного винипласта и многие другие материалы. К ним предъявляются, кроме основных требований теплоизоляции, также требования не поддерживать горение, быть стойкими к воздействию влаги, для чего изоляция покрывается шпаклевкой и окрашивается. Чтобы защитить изоляцию от механических повреждений и придать судовым жилым и служебным помещениям вид, отвечающий требованиям современной эстетики, места изоляции закрывают зашивкой, которая крепится на обрешетнике (деревянных брусках или металлических планках).

окрасочные материалы применяют для покрытий судовых поверхностей. Покрытия принято разделять на антикоррозионные, декоративные и противообрастающие ; для покрытий используют масляные, смоляные и силикатные краски, лаки, синтетические краски. Для покрытия подводной поверхности корпуса применяют специальные химические краски. Бетоны применяются для постройки корпуса судна, в судоремонте и при борьбе за живучесть судна во время аварийного повреждения корпуса. Для этих целей используют различные цементы (марок не ниже 500). Бетон приготовляют из цемента, пресной воды и заполнителей (песок, щебень и гравий) с введением различных добавок. Железобетонпредставляет собой монолит, изготовленный из бетона с арматурой из горячекатаных стальных прутков диаметром 3— 28 мм

52 - пластичні масси

.Пластма́ссы (пласти́ческие ма́ссы, также — пла́стики) — органические материалы, основой которых являются синтетические или природныевысокомолекулярные соединения (полимеры).Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого

(вязкотекучего) состояния в стеклообразное состояние.В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на

Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возв-ращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) — отличаются более высокими рабочими температура-ми, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотно-стью.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими элект-рической и тепловой проводимостями, не очень большой механической прочностью.е чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органичес-кимрастворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Производство синтетических пластмасс основано на реакци-ях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефтиили природного газа. При этом образуются высокомолекулярные связи с бо-льшим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

53 - гетенакс і текстоліт

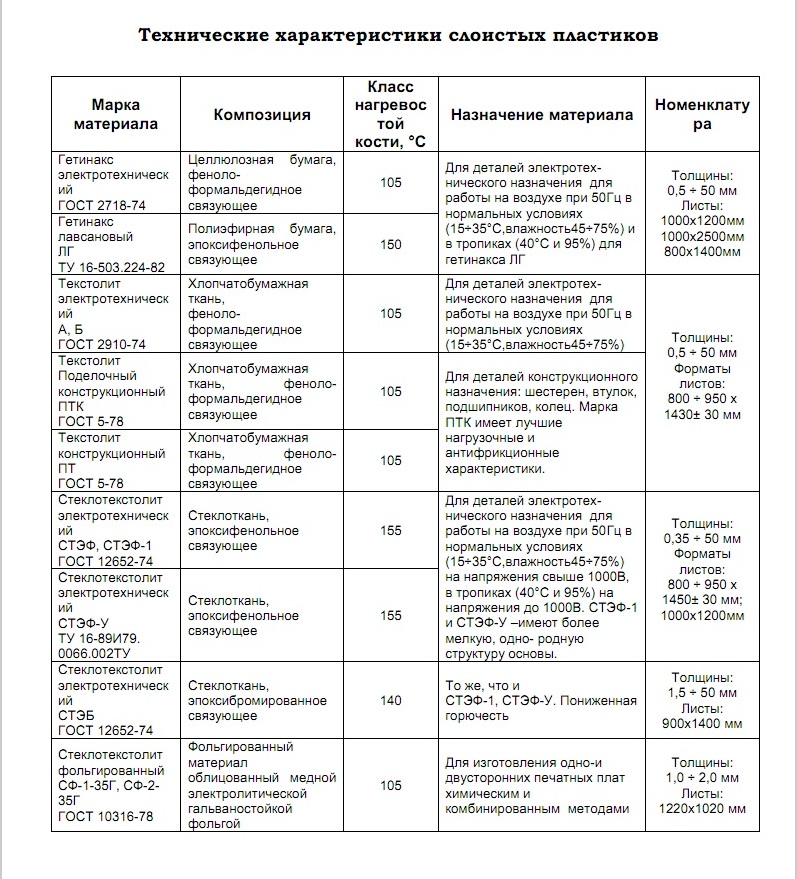

Стеклотекстолит, текстолит, гетинакс – листовые композиционные материалы, получаемые горячим прессованием предварительно пропитанных волокнистых наполнителей - бумаг и тканей. При их производстве в качестве основы (наполнителя) применяют специальные сорта пропитанной бумаги, хлопчатобумажные и бесщелочные стеклянные ткани. Для пропитки наполнителей используются связующие на фенолоформальдегидной, полиэфирной, эпоксидной, кремнийорганической и прочих химических основах. Сочетание типа наполнителя и связующего определяет разнообразие свойств готовых слоистых пластиков- механических, электроизоляционных, теплофизических, химических, эксплуатационно-технологических. Для электротехнических и конструкционных целей используются следующие основные виды слоистых пластиков:

54 - асбопласти

К минеральным электроизоляционным материалам относятся горные породы: слюда, мрамор, шифер, талькохлорит и базальт. Также к этой группе относятся материалы, получаемые из портландцемента и асбеста (асбестоцемент и асбопласт). Вся эта группа неорганических диэлектриков отличается высокой стойкостью к электрической дуге и обладает достаточно высокими механическими характеристиками. Минеральные диэлектрики (кроме слюды и базальта) поддаются механической обработке, за исключением нарезания резьбы.

Электроизоляционные изделия из асбестоцемента и асбопласта представляют собой доски, основания, перегородки и дугогасительные камеры. Для изготовления такого рода изделий используют смесь, состоящую из портландцемента и асбестового волокна. Изделия из асбопласта получают холодным прессованием из массы, в которую добавлено 15% пластичного вещества (каолина или формовочной глины). Этим достигается большая текучесть исходной прессовочной массы, что позволяет получать из асбопласта электроизоляционные изделия сложного профиля.

55 - скллотекстоліти целлулоїд

Целуло́їд (від целюлоза і грец. eidos — вид) — пластмаса на основі нітрату целюлози (колоксиліну), яка містить пластифікатор (дибутилфталат, рицинову олію або вазелін, синтетичну камфору) і барвник.

Целулоїд переробляють гарячим штампуванням, пресуванням, механічною обробкою.

Застосовують для виготовлення планшетів, лінійок, різноманітних галантерейних товарів, іграшок та ін. Практично незамінний матеріал для виготовлення кульок для настільного тенісу. Суттєвий недолік целулоїду — горючість, внаслідок чого використання його значно скорочується.

В 1889 році був винайдений гнучкий целулоїд, який використовувався для виробництва кіноплівки.

Дещо з історії винаходу целулоїду

В середині 19 століття популярною була гра в більярд. Більярдні кулі виготовляли зі слонової кістки, що робило гру дорогим задоволенням. В 1863 році два американські фабриканти встановлюють премію 10 млн.доларів за винайдення речовини, яка могла б замінити слонову кістку у виробництві більярдних куль.

Два брати — Джон та Ісая Хайат з Нью — Джерсі вирішили виграти цей приз і почали експериментувати. Одного разу під час виготовлення куль Джон порізав палець. Відкривши аптечку, він знайшов перекинуту пляшечку з колоїдом. Колоїд розтікся і затвердів. Джон відразу здогадався, що його можна використовувати як клей для закріплення більярдних куль. Коли брати змішали розчин колоїду з камфорою і помістили під прес при підібраній ними оптимальній температурі, то отримали пластик, який годився для виготовлення більярдних куль.

В 1869 р. Джон Веслі Хайат запатентував целулоїд.

У 1870 брати отримали обіцяну премію.

Склотекстоліт, текстоліт, гетинакс - листові композиційні матеріали, одержувані гарячим пресуванням попередньо просочених волокнистих наповнювачів - паперів і тканин. При їх виробництві як основи (наповнювача) застосовують спеціальні сорти просоченої папери, бавовняні і бесщелочного скляні тканини. Для просочення наповнювачів використовуються сполучні на фенолоформальдегідних, поліефірної, епоксидної, кремнийорганической та інших хімічних основах. Поєднання типу наповнювача й сполучного визначає різноманітність властивостей готових шаруватих пластиків-механічних, електроізоляційних, теплофізичних, хімічних, експлуатаційно-технологічних. Для електротехнічних і конструкційних цього використовуються такі основні види шаруватих пластиків:

56 - органічне скло

Органи́ческое стекло́ (оргстекло́), или полиметилметакрилат (ПММА) — синтетический полимер метилметакрилата,термопластичный прозрачный пластик, продаваемый под торговыми марками плексиглас, лимакрил, перспекс, плазкрил, акрилекс,акрилайт, акрипласт и др., также известный под названием акриловое стекло, акрил, плекс.

Оргстекло получают двумя способами: экструзией и литьем. Сам способ производства накладывает ряд ограничений и определяет некоторые свойства пластика. Экструзионное оргстекло — от англ. exstrusion, от нем. Extrudiert — получают методом непрерывной экструзии расплавленной массы гранулированного ПММА через щелевую головку с последующим охлаждением и резкой по заданным размерам. Блочное (в России утвердился термин «литьевое» — от англ. cast) — получают методом заливки мономера ММА между двумя плоскими стеклами с дальнейшей его полимеризацией до твердого состояния.

Особенности экструзионного оргстекла по сравнению с литым оргстеклом ряд возможных толщин листов меньше, что определяется возможностью экструдера, возможная длина листов больше, разнотолщинность листов в партии меньше (допуск по толщине 5 % вместо 30 % у литого акрила), меньшая ударостойкость, меньшая химическая стойкость, большая чувствительность к концентрации напряжений, лучшая способность к склеиванию, меньший и более низкий диапазон температур при термоформовке (примерно 150-170 °C вместо 150-190 °C), меньшее усилие при формовке, большая усадка при нагреве (6 % вместо 2 % у литого акрила).

Основные преимущества оргстекла: высокая светопропускаемость — 92 %, которая не изменяется с течением времени, сохраняя свой оригинальный цвет сопротивляемость удару в 5 раз больше, чем у стекла при одинаковой толщине оргстекло весит почти в 2,5 раза меньше, чем стекло, поэтому конструкция не требует дополнительных опор, что создает иллюзию открытого пространства устойчиво к действию влаги, бактерий и микроорганизмов, поэтому может использоваться для остекления яхт, производства аквариумов экологически чистое, при горении не выделяет никаких ядовитых газов возможность придавать разнообразные формы при помощи термоформования, без нарушения оптических свойств, с прекрасной деталировкой механическая обработка осуществляется с такой же легкостью, как и обработка дерева устойчивость во внешней среде, морозостойкость пропускает 73 % ультрафиолетовых лучей, при этом УФ-лучи не вызывают пожелтения и деградации акрилового стекла устойчивость в химических средах электроизоляционные свойства подлежит утилизации

Недостатки оргстекла склонность к поверхностным повреждениям (твердость 180—190 Н/мм2) технологические трудности при термо- и вакуумформовании изделий — появление внутренних напряжений в местах сгиба при формовке, что ведет к последующему появлению микротрещин легковоспламеняющийся материал (t воспламенения 260 град.)

Стойкость к химическим воздействиям На оргстекло воздействуют разбавленные фтористоводородные и цианистоводородные кислоты, а также концентрированные серная, азотная и хромовая кислоты. Растворителями оргстекла являются хлорированные углеводороды (дихлорэтан, хлороформ), альдегиды, кетоны и сложные эфиры. На оргстекло также воздействуют спирты: метиловый, бутиловый, этиловый, пропиловый. При непродолжительном воздействии 10 % этилового спирта взаимодействие с оргстеклом отсутствует.

Способы обработки сверление, нарезание резьбы, резьбовое соединение, фрезерование, обработка на токарном станке, обработка резанием, пемзование, шлифование, полирование, формование, втягивание, вдувание, сгибание, охлаждение, отжиг, стыкование, склеивание, сварка, окрашивание и металлизация.

57 - вініпласти та фторопласти

Винилпласт – продукт переработки поливинилхлорида, содержащего следующие добавки: 1) главным образом термостабилизаторы – акцепторы HCl (соединения Pb, Sn, оксиды и соли щелочно-земельных металлов), а также иногда эпоксидированные масла, органические фосфиты; антиоксиданты фенольного типа; светостабилизаторы (производные бензотриазолов, кумаринов, бензофенонов, салициловой кислоты, сажа, TiO2 и др.); 2) смазки (парафины, воски и др.; вводят для улучшения текучести расплава); 3) пигменты или красители; 4) минеральные наполнители; 5) эластомер (например, сополимер акрилонитрил-бутадиен-стирол или этилен-винилацетат в количестве 10–15% по массе; для повышения ударной вязкости). Композицию тщательно перемешивают в смесителях и перерабатывают в экструдерах или на вальцах. Винипласт выпускают в виде листов, плит, труб, прутков, погонажно-профильных материалов, а также гранул, из которых экструзией или литьем под давлением формуют различные изделия. Винипласт легко поддается механической обработке, сваривается и склеивается. Его используют как конструкционный коррозионностойкий материал для изготовления химической аппаратуры и коммуникаций, вентиляционных воздуховодов, труб, фиттингов, а также для покрытия полов, облицовки стен, тепло- и звукоизоляции (пенополивинилхлорид), изготовления плинтусов, оконных переплетов и других строительных деталей. Из прозрачного винипласта изготовляют объемную тару для пищ. продуктов, бутылки и др.

Основные свойства винипласта.

Плотность: 1,35–1,43 г./см3.

Прочность при растяжении: 40–70 MПа.

Прочность при сжатии: 60–160 MПа.

Прочность при статическом изгибе: 70–120 MПа.

Относительное удлинение: 5–40%.

Твердость по Бринеллю: 110–160 МПа.

Модуль упругости при растяжении: 2600–4000 МПа.

Удельная ударная вязкость для пластин толщиной 4 мм с надрезом: 7–15 кг/см · см2.

Теплопроводность: 0,16–0,19 Вт/ (м·К).

Удельная теплоемкость: 1,05–2,14 кДж/ (кг · К).

Температурный коэффициент линейного расширения: (50–80)·10–6 °C-1.

Удельное объемное электрическое сопротивление при 20 °C: 1014–1015 Ом·см.

Тангенс угла диэлектрических потерь при 50 Гц: 0,01–0,02.

Диэлектрическая проницаемость при 50 Гц: 3,1–3,5.

Электрическая прочность при 20 °C: 15–35 МВ/м.

Водопоглощение за 24 ч при 20 °C: не более 0,1%.

К числу недостатков винипластов, относятся низкая ударная прочность, небольшая морозостойкость (-10 °С) и невысокая температура эксплуатации (не выше 70–80 °С). Применяется в производстве листов, труб, профильных изделий, плит. Рецептура включает полимер, стабилизаторы, смазки, красители (пигменты), наполнители. Для повышения удароной прочности используют модификаторы ударной вязкости. Перерабатывается в широкий ассортимент изделий методами экструзии, вальцевания и каландрования, или прессованием (в виде сухих смесей) и литьем под давлением (в виде предварительно приготовленных гранул).

Фторопласт 3(фторлон -3)- полимер трифторхлортилена, имеет формулу (-СF2 –CFCl -)n. Введение атома хлора нарушает симметрию звеньев макромолекул, материал становится полярным, диэлектрические свойства снижаются, но появляется пластичность и облегчается переработка материала в изделия. Фторопласт -3, медленно охлажденный после формования, имеет кристалличность около 80 -85%. А закаленный – 30-40%. Интервал рабочих температур от -150 до 70 0С. При температуре 315 0С начинается термическое разрушение. Хладотекучесть у полимера проявляется слабее, чем у фторопласта -4. По химической стойкости он уступает политетрафторэтилену, но всё же обладает высокой стойкостью к действию кислот, окислителей, растворов щелочей и органических растворителей.

Фторопласт -3 используют как низкочастотный диэлектрик, кроме того, из него изготовляют трубы, шланги, клапаны, насосы, защитные покрытия металлов и др.

58 - поліетилен поліанід капрон нейлон

Представляет собой воскообразную массу белого цвета (тонкие листы прозрачны и бесцветны). Химически- и морозостоек, изолятор, не чувствителен к удару (амортизатор), при нагревании размягчается (80—120°С), при охлаждении застывает, адгезия — чрезвычайно низкая. Иногда в народном сознании отождествляется с целлофаном — похожим материалом растительного происхождения.

Устойчив к действию воды, не реагирует с щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими и неорганическими кислотами, даже концентрированной серной кислоты, но разлагается при действии 50%-ой азотной кислоты при комнатной температуре и под воздействием жидкого и газообразного хлора и фтора.

При комнатной температуре нерастворим и не набухает ни в одном из известных растворителей. При повышенной температуре (80 °C) растворим в циклогексане и четырёххлористом углероде. Под высоким давлением может быть растворен в перегретой до 180 °C воде.

Полиамиды — пластмассы на основе синтетических высокомолекулярных соединений, содержащих в основной цепи амидные группы —CONH—. Полиамиды получают поликонденсациейамидов многоосновных кислот с альдегидами, поликонденсацией высших аминокислот или диаминов с дикарбоновыми кислотами, конденсацией капролактама и солей диаминов дикарбоновых кислот и др.

Полиамиды применяют в виде волокон типа капрон, нейлон, плёнок, клеев и покрытий, как антикоррозийные материалы для защиты металлов и бетонов, в медицине (для хирургических швов, в глазной хирургии, для искусственных кровеносных сосудов, как заменители костей), как заменители кожи.

Изделия из КАПРОЛОНА – В (полиамида-6 блочного) выпускаются в виде: - болванок (стержней); - втулок с любым наружным диаметром ; - плит (листов, блоков).

Кроме стандартных, заготовки капролоновые бывают графито - и маслонаполненные.

НЕЙЛОН, синтетический материал, состоящий из полиамидов (со структурой, похожей на структуру белков). Разработан в США в 1930-х гг. Производится в виде волокон, нитей, полотен. Характеризуется эластичностью и прочностью и используется главным образом в производстве ниток, веревок, тканей и трикотажа. Существует множество видов нейлона. Жесткость и прочность или мягкость и эластичность разновидностей нейлона меняется в зависимости от их состава. см. также СИНТЕТИЧЕСКОЕ волокно.

Капрон или капроновое волокно – бело-прозрачное, очень прочное. Эластичность капрона намного выше шелка. Прочность капрона зависит от технологии и тщательности производства. Капроновая нить диаметром 0,1 миллиметра выдерживает 0,55 килограммов.

За рубежом синтетическое волокно типа капрон именуется перлон и нейлон. Капрон вырабатывается нескольких сортов; хрустально-прозрачный капрон более прочен, чем непрозрачный с мутно-желтоватым или молочным оттенком.

Наряду с высокой прочностью капроновые волокна характеризуются устойчивостью к истиранию, действию многократной деформации (изгибов).

Капроновые волокна не впитывают влагу, поэтому не теряют прочности во влажном состоянии. Но у капронового волокна есть и недостатки. Оно малоустойчиво к действию кислот – макромолекулы капрона подвергаются гидролизу по месту амидных связей. Сравнительно невелика и теплостойкость капрона. при нагревании его прочность снижается, при 215°С происходит плавление.

59 - гумотехнічні матеріали

Каучуки и резиновые материалы

Резину используют для изготовления опор двигателя; шлангов систем охлаждения, питании, смазки, отопления и вентиляции; ремней привода вентилятора, генератора, компрессора и водяного насоса; уплотнителей кузова и кабины; втулок рессор и других деталей подвески; манжет, шлангов, чехлов, диафрагм тормозной системы; деталей амортизаторов, шумоизолирующих элементов передней и задней подвесок; колесных грязевых щитков, ковриков для пола кабины и кузова и др.

Резину получают вулканизацией резиновой смеси. Любая резиновая смесь содержит каучук и вулканизирующее вещество — серу (в шинных резиновых смесях серы содержится до 3 % веса каучука).

Каучук подразделяют на:

- натуральный (НК);

- синтетический (СК).

Натуральный каучук добывают из млечного сока (латекса) каучуконосного дерева гевеи, а также каучуконосных растений (кок-сагыз, тау-сагыз), содержащих латекс в корнях.

Синтетический каучук получают в основном из природного и попутного нефтяных газов, а также отдельных углеводородных фракций нефтепереработки.

В настоящее время изготовляется несколько разновидностей синтетических каучуков, отличающихся механической прочностью, химической стойкостью, газопроницаемостью, термостойкостью и другими свойствами:

— натрий-бутадиеновый (СКВ), первый в мире промышленный синтетический каучук, изготовлялся из этилового спирта на базе пищевых крахмалсодержащих продуктов. Выпуск прекращен с 1964 года;

— бутадиен-стирольный (СКС) является самым распространенным синтетическим каучуком, который получается сополимеризацией бутадиена и стирола. Обладает достаточной прочностью и износостойкостью;

— бутилкаучук получают сополимеризацией изопрена и изобутилена, характеризуется высокой газопроницаемостью и химической стойкостью;

— полиуретановые каучуки отличаются высокой износостойкостью;

— полихлоропреновые каучуки обладают высокой бензомаслостойкосью;

— силиконовый (кремнийорганический) каучук (СКТ) сохраняет свои свойства при температурах от минус 70°С до + 400°С, превосходя по термостойкости натуральный каучук;

— изопреновые (СКИ) и дивиниловые (СКД) каучуки обладают эластичностью, которая приблизилась к показателям натурального каучука, а по некоторым другим свойствам и превосходят натуральный.

Кроме каучука и вулканизирующего вещества в состав резиновой смеси входят и другие компоненты (ингредиенты), придающие резинам определенные свойства:

— ускорители вулканизации (альтакс, каптакс, тиурам в количестве 1-2 % от веса каучука) сокращают время вулканизации и повышают качество резины;

— усилители (активные наполнители) — сажа, каолин, цинковые белила и др. в количестве до 50 % от веса каучука. Служат для улучшения того или иного свойства резины;

- неактивные наполнители (отмученный мел, асбестовая мука) в количестве 30—40 % от веса каучука вводятся для удешевления резины без заметного ухудшения ее свойств;

- противостарители (сантофлекс А, неозон Д) в количестве 0,5—2,5 % от веса каучука вводятся для замедления старения резины под действием кислорода воздуха, солнечных лучей и других факторов;

- мягчители и пластификаторы (стеариновая кислота, мазут, вазелиновое масло, сосновая смола и др.) в количестве от 3 до 20 % веса каучука улучшают смешиваемость компонентов резиновой смеси и делают ее более пластичной и липкой; - красители используются для окрашивания светлых резиновых смесей в соответствующие цвета. Применяются пигменты минерального и органического происхождения;

- регенерат — резина из утильных покрышек, камер для замены каучуковой составляющей резиновой смеси.

60 - ебоніт

Эбонит (др.-греч. ἔβενος — черное дерево) — вулканизированный каучук с большим содержанием серы (30—50 % в расчёте на массу каучука), обычно темно-бурого или черного цвета.