Оглавление

1 - класифікація металів 3

2 - кристалічне та аморфне тіло 3

3 - типи красталічних граток 4

4 - поліморфні(температури) та магнітні перетворення 4

5 - анізотропія та ізотропія (рощташування властивостей в різних напрямках) 5

6 - реальна будова металевих кристалів, види дефектів (моно полі кристала) 5

7 - повернення і рекристалізація 6

8 - процес кристалізацції металів та сплавів (зерна зростання дефекти) 7

9 - характеристики властивостей метілів(механічне технологічне хімічні фізичні)(ну тут понятно) 7

10 - визначенні діаграмми стану сплавів, компоненту, фази, системи, твердих розчинів 7

11 - діаграмма стану залізовуглецевих станів 8

12 - фази і структури які утворюються в залізовуглезевих сплавах(перліт ледібуріт....).. 9

13 - класифік ЗВ сплавів (сталі чавуни...види сталей) 10

14 - маркування сталей 10

15 - класифікація та маркування чавунів (білі сірі.....) 12

16 - сірий чавуг його структура та властивості (повільне охолодження) 13

17 - високоміцний чавун його структура та властивості (кулькова форма крафіту)(с порошковим магнієм в автоклаві) 13

18 - ковкий чавун () 14

19 - білий чавун його структура та властивості (не мае графіту, ФЕрум триЦе) (швидке охолодження 14

20 - види хімічних та хамакотермічних ЗD сплавів 14

21 - старіння сталей 15

22 - відпал сталей 16

23 - нормалізація (нагрів вище критичних сталей полвільне охолодження) 16

24 - процеси загартування сплавів, оттримання мартенсіту (насичений твердий розчин вуглецю в альфа залізі) 16

25 - відпустка справів (високго - низько - середньо температурна ) зменшує внутрішні напруження 17

26 - азотування (насичення металів азотом поверхнева міцністі)(два метода - рідкісне газове) 17

27 - процес цементации зв сплавів - (насичення поверхні вуглецем і закалка) 18

28 - процесси цианування та нітроцементації (несичення поверхні азотом та вуглецем) 19

29 - конструкційні сталі та їх властивості 19

Качество конструкционных углеродистых сталей 20

Стали конструкционные углеродистые обыкновенного качества 20

30 - легуючі елементи конструкційних сталей 20

31 - маркуванні легованих сталей 21

32 - пружинні сталі 22

33 - шарико підшипникові сталі та їх застосування 23

34 - інструментальні сталі 24

35 - корозійні сталі 25

36 - жаростійкі та жароміцні сталі та сплави 26

Жаростойкие стали 26

Критерий жаропрочности 27

37 - тугоплавкі металі 27

38 - магнітні сталі та сплави 28

39 - сталі і сплави з високим елктроопором 28

40 - класифік кольорових металів і сплавів 28

41 - алюміній та його слави застрос 29

42 - мідь та її ссплави, застросування в приладобудуванні 32

43 - магній та його слави 34

44 - титан та його слави 35

45 - цинк та його спави 37

46 - сплави для припоїв 38

47 - легкоплавкі сплави 38

48 - отримання матеріалів методами порошкової металургії 39

49 - вимоги і основні властивості композиційних матеріалів 39

50 - благородні метали та сплави 39

51 - класифік неметалевих матеріалів 39

52 - пластичні масси 40

53 - гетенакс і текстоліт 40

54 - асбопласти 41

55 - скллотекстоліти целлулоїд 41

56 - органічне скло 42

57 - вініпласти та фторопласти 43

58 - поліетилен поліанід капрон нейлон 44

59 - гумотехнічні матеріали 45

60 - ебоніт 46

1 - класифікація металів

К черным металлам относятся:

− железные металлы – железо, кобальт, никель, марганец;

− тугоплавкие металлы; имеют температуру плавления выше чем у железа, т.е. более 15390С

- титан, ванадий, хром, цирконий, ниобий, молибден, вольфрам, технеций, гафний, рений;

− урановые металлы (актиноиды) – торий, актиний, уран, нептуний, плутоний и др. (с 89 до 103 элемента);

− редкоземельные металлы (с 57 -71 элементы), лантан, церий, ниодим и д.р.;

− щелочноземельные металлы

- литий, натрий, кальций, калий, рубидий, стронций, цезий, барий, франций, родий, скандий.

К цветным металлам относятся:

− легкие – бериллий, магний, алюминий;

− благородные металлы

- рутений, радий, палладий, осмий, иридий, платина, золото, серебро и полублогородная медь;

− легкоплавкие металлы – цинк, кадмий, ртуть, галлий, индий, талий, германий, олово, свинец, мышьяк, сурьма, висмут.

К металлам и сплавам относятся вещества получаемые порошковой металлургией.

Классификация неметаллических материалов:

− органические и неорганические полимеры;

− пластмассы;

− композиционные материалы;

− каучуки и резины;

− клеящие материалы и герметики;

− лакокрасочные покрытия;

− графит;

− стекло;

− керамика.

2 - кристалічне та аморфне тіло

(якщо метали мають кристалічну будову чіткий розподіл атомів і утвор якась градка, аморфне - невпорядковане атомів та молекуув в матеріалі)

АМО́РФНЫЕ МЕТА́ЛЛЫ (метглассы, металлические стекла), твердые некристаллические металлы и их сплавы. Основной метод получения аморфных металлов — быстрое охлаждение (со скоростями АМОРФНЫЕ МЕТАЛЛЫ1000 К/с) жидкого расплава, такие аморфные сплавы называются металлическими стеклами (метглассами). Тонкие пленки аморфных металлов получают конденсацией паров или напылением атомов на холодную подложку. Можно также получить аморфные металлы при электрохимическом осаждении и при облучении кристаллических металлов интенсивными потоками ионов или нейтронов. У аморфных металлов, так же как и у всех веществ в аморфном состоянии (см. АМОРФНОЕ СОСТОЯНИЕ) отсутствуют характерные для кристаллов дифракционные максимумы на рентгено-, нейтроно- и электронограммах образцов при их исследовании дифракционными методами.

3 - типи красталічних граток

Для однозначного описания элементарной ячейки кристаллической решетки необходимо знание величин параметров a, b, c и углов между ними.

В 1848 г. французский ученый Бравэ показал, что изученные трансляционные структуры и элементы симметрии позволяют выделить 14 типов кристаллических решеток.

На рис. 2 показаны три типа элементарных ячеек кристаллических решеток, наиболее характерные для металлов: объемноцентрированная кубическая (ОЦК); гранецентрирован ная кубическая (ГЦК) и гексагональная плотноупакованная (ГП), а также схемы упаковки в них атомов.

В кубической гранецентрированной решетке (ГЦК; А1) атомы расположены в вершинах куба и в центре каждой грани (рис. 2, б).

В кубической объемноцентрированной решетке (ОЦК; А2) атомы расположены в вершинах куба, а один атом — в центре его объема (рис. 2,а).

В гексагональной плотноупакованной решетке (ГП; А3) атомы расположены в вершинах и центре шестигранных оснований призмы, а три атома — в средней плоскости призмы (рис. 2, в).

4 - поліморфні(температури) та магнітні перетворення

Аллотропия (полиморфизм) – способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура).

Каждый вид решетки представляет собой аллотропическое видоизменение или модификацию.

Примером аллотропического видоизменения в зависимости от температуры является железо (Fe):

t < 911о C – ОЦК – Feα;

911 < t < 1392о C – ГЦК – Feγ;

1392 < t < 1539о C – ОЦК – Feδ (высокотемпературное Feα).

Превращение одной модификации в другую протекает при постоянной температуре и сопровождается тепловым эффектом. Видоизменения элемента обозначается буквами греческого алфавита в виде индекса у основного обозначения металла.

Примером аллотропического видоизменения, обусловленного изменением давления, является углерод: при низких давлениях образуется графит, а при высоких – алмаз.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Материаловедение. Металловедение. Анизотропия. Анизотропия кристаллов. Анизотропия свойств. Изотропия.

Магнитные превращения

Некоторые металлы намагничиваются под действием магнитного поля. После удаления магнитного поля они обладают остаточным магнетизмом. Это явление впервые обнаружено на железе и получило название ферромагнетизма. К ферромагнетикам относятся железо, кобальт, никель и некоторые другие металлы.

При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определенной температуре (точка Кюри) исчезают (точка Кюри для железа – 768о C). Выше этой температуры металлы становятся парамагнетиками. Магнитные превращения не связаны с изменением кристаллической решетки или микроструктуры, они обусловлены изменениями в характере межэлектронного взаимодействия.

5 - анізотропія та ізотропія (рощташування властивостей в різних напрямках)

Если интересует общее понятие об анизотропии и причина анизотропии, в частности, у металлов и сплавов, то вот: Анизотропия - это различие одних и тех же свойств в различных направлениях. Это довольно широкое поняте и относится ко многим свойствам вещества и поля. Поэтому, чтобы не забивать голову всякой мутью, вот пример из металловедения: если мы на прокатном стане прокатаем лист (например, стальной), то при испытании его механических свойст увидим, что прочность в направлении прокатки и в направлении, перпендикулярном прокатке, различаются. Что же касается причин анизотропии металлов и сплавов, то во-первых, это связано с тем, что различные направления и плоскости кристаллической решетки, которую имеют все металлы, неравнозначны. Во-вторых, ориантация, размер и форма микро- и макрозёрен, из которых состоит металлический образец, различна, и это тоже привносит свою долю в различие свойста.

Поликристаллические материалы (металлы, сплавы), состоящие из множества кристаллических зёрен (кристаллитов), ориентированных произвольно, в целом изотропны или почти изотропны. Анизотропия свойств поликристаллического материала проявляется, если в результате обработки (отжига, прокатки и т. п.) в нём создана преимущественная ориентация отдельных кристаллитов в каком-либо направлении (текстура). Так, при прокатке листовой стали зёрна металла ориентируются в направлении прокатки, в результате чего возникает Анизотропия (главным образом механических свойств), например для прокатанных сталей предел текучести, вязкость, удлинение при разрыве, вдоль и поперёк направления проката различаются на 15-20% (до 65%). Причиной естественной Анизотропия является упорядоченное расположение частиц в кристаллах, при котором расстояние между соседними частицами, а следовательно, и силы связи между ними различны в разных направлениях (см. Кристаллы). Анизотропия может быть вызвана также асимметрией и определённой ориентацией самих молекул. Этим объясняется естественная Анизотропия некоторых жидкостей, особенно Анизотропия жидких кристаллов. В последних наблюдается двойное лучепреломление света, хотя большинство других их свойств изотропно, как у обычных жидкостей.

6 - реальна будова металевих кристалів, види дефектів (моно полі кристала)

7 - повернення і рекристалізація

(якщо матеріал буд деформ то там зявилося наклеп якщо нагрівати то там щародж нові з

зерна то - рекрісталізація)

Рекристаллизация — процесс образования и роста (или только роста) одних кристаллических зёрен (кристаллитов) поликристалла за счёт других той же фазы. Скорость рекристаллизации резко (экспоненциально) возрастает с повышением температуры. Рекристаллизация протекает особенно интенсивно в пластически деформированных материалах. При этом различают три стадии рекристаллизации: первичную, когда в деформированном материале образуются новые неискажённые кристаллиты, которые растут, поглощая зёрна, искажённые деформацией, собирательную — неискажённые зёрна растут за счёт друг друга, вследствие чего средняя величина зерна увеличивается, и вторичную рекристаллизацию, которая отличается от собирательной тем, что способностью к росту обладают только немногие из неискажённых зёрен. В ходе вторичной рекристаллизации структура характеризуется различными размерами зёрен (разнозернистость).

Наклёп — упрочнение поверхности металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации, при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

В машиностроении наклёп используется для поверхностного упрочнения деталей. Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др.

Деформационный наклёп

Дробеструйный наклёп — упрочнение, которое достигается за счёт кинетической энергии потока круглой чугунной или стальной дроби, а также других круглых дробей, например керамической, направляемым скоростным потоком воздуха, или роторным дробомётом.

Центробежно-шариковый наклёп (нагартовка) — создаётся за счёт кинетической энергии шариков (роликов), расположенных на периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются вглубь гнезда.

8 - процес кристалізацції металів та сплавів (зерна зростання дефекти)

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Причиной кристаллизации является стремление системы перейти в термодинамически более устойчивое состояние с меньшей свободной энергией, т. е. когда свободная энергия кристалла меньше, свободной энергии жидкой фазы. Переход металла из одного состояния в другое происходит при определенной температуре и сопровождается резким изменением его свойств.

9 - характеристики властивостей метілів(механічне технологічне хімічні фізичні)(ну тут понятно)

К физическим свойствам металлов относятся: цвет, удельный вес, температура плавления, электропроводность, теплопроводность, расширение металла при нагреве и магнитные свойства. Температура плавления сплавов имеет большое значение в литейном производстве.

К химическим свойствам металлов относятся: окисляемость, растворяемость и коррозийная стойкость. Все перечисленные свойства важны для выбора литейных сплавов, применяемых для отливок деталей, работающих в окислительных средах (колосниковые решетки печей, насосы для перекачивания кислот и т. п.).

К механическим свойствам металлов относятся: прочность, твердость, упругость, вязкость и пластичность. Эти свойства металлов и сплавов имеют большое значение при использовании их в машиностроении. Технологические свойства характеризуются жидкотекучестью, прокаливаемостью, ковкостью, свариваемостью и обрабатываемостью резанием. Эти свойства металлов и сплавов играют важную роль в машиностроении.

10 - визначенні діаграмми стану сплавів, компоненту, фази, системи, твердих розчинів

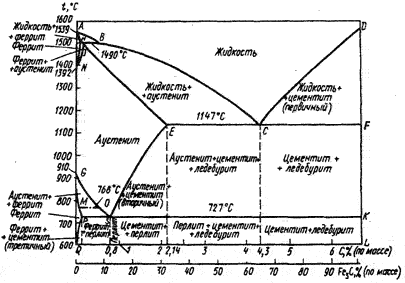

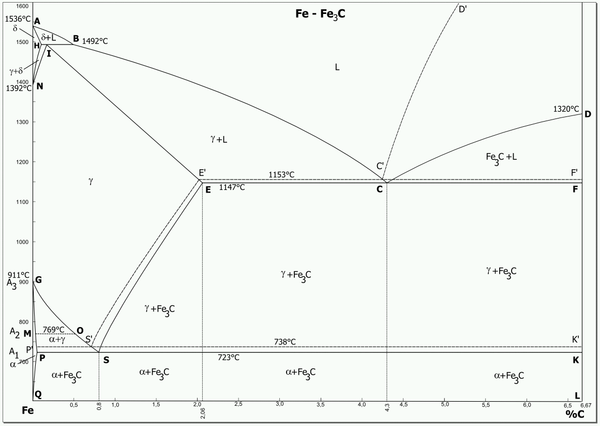

Відкриття в 1868 р. російським металургом Д. К. Черновым критичних крапок, тобто температур, при яких відбуваються аллотропічеськіє перетворення стали, дало можливість визначити режими гарячої механічної і термічної обробки стали. В результаті подальших досліджень була побудована діаграма стану железоуглеродістих сплавів, що дозволяє визначати стан і структуру сплавів при будь-якій температурі і при будь-якому вмісті вуглецю в межах до 6,67%.

В діаграмі крайня ліва ордината за відсутності вуглецю (С=0% відповідає чистому залізу, а крайня права при С-6,67% - цементіту. Необхідно мати на увазі, що в железоуглеродістих сплавах при охолоджуванні вуглець частіше виділяється не в чистому вигляді, а у вигляді цементіта, тому вісь абсцис обмежена чистим цементітом, вміст вуглецю в якому рівний 6,67% .

мобильные телефоны samsung.

Діаграма железоуглеродістих сплавів отримана на підставі дослідження структур сплавів при повільному охолоджуванні (рівноважний стан). Така діаграма дозволяє знаходити нові різновиди структур сталей, що визначають задані властивості металу. Лінію АСО діаграми називають лінією ліквідуса; вище за цю лінію сплави знаходяться в рідкому стані. Коли температура сплаву відповідає лінії АС, починається процес кристалізації аустеніту, а на лінії З - цементіта.

Лінію АВЕСР називають лінією солідуса, оскільки вона відповідає моменту повного затвердіння сплаву. Залежно від температури і змісту вуглецю железоуглеродістиє сплави містять наступні структурні складові:

АУСТЕНІТ - твердий розчин вуглецю в гамма-железе. Сталь, що має структуру аустеніту, немагнітна і володіє великою пластичністю; кристали аустеніту і рідкий сплав знаходяться нижчим за лінію ВС;

11 - діаграмма стану залізовуглецевих станів

11. Діаграма станів сплавів

залізо-вуглець -

графічне відображення станів сплавів

заліза з вуглецем. Діаграма

залізо - вуглець повинна розповсюджуватися

від заліза до вуглецю. Залізо утворює

з вуглецем хімічну сполуку: цементит

. Кожне

стійке хімічна сполука можна розглядати

як компонент, а діаграму - по частинахТак

як на практиці застосовують металеві

сплави із вмістом вуглецю до 6,67%, то

розглядаємо частину діаграми стану від

заліза до хімічної сполуки цементиту,

що містить вуглець.

12 - фази і структури які утворюються в залізовуглезевих сплавах(перліт ледібуріт....)..

У системі залізо - вуглець існують такі фази : рідка фаза, ферит , аустеніт , цементит.

1. 1.. Рідка фаза. У рідкому стані залізо добре розчиняє вуглець в будь-яких пропорціях з утворенням однорідної рідкої фази.

2. 2. Ферит - твердий розчин впровадження вуглецю в α-залізо.

Ферит має змінну граничну розчинність вуглецю: мінімальну - 0,006% при кімнатній температурі (точка Q), максимальну - 0,02% при температурі 727 ° C (точка P). Вуглець розташовується в дефектах гратки .

При температурі вище 1392 ° C існує високотемпературний ферит, з граничною розчинністю вуглецю близько 0,1% при температурі близько 1500 ° C (точка I)

Властивості фериту близькі до властивостей заліза. Він м'який ( твердість - 130 НВ) і пластичний, магніти до 768 ° C.

3. 3. Аустеніт (γ) - твердий розчин впровадження вуглецю в γ-залізо.

Вуглець займає місце в центрі гранецентрованої кубічної комірки .

Аустеніт має змінну граничну розчинність вуглецю: мінімальну - 0,8% при температурі 727 ° C (точка S), максимальну - 2,14% при температурі 1147 ° C (точка Е).

У залізовуглецевих сплавах присутні фази: цементит первинний, вторинний цементит, цементит третинний. Хімічні та фізичні властивості цих фаз однакові. Вплив на механічні властивості сплавів надає розходження в розмірах, кількості і розташування цих виділень. Цементит первинний виділяється з рідкої фази у вигляді великих пластинчастих кристалів. Цементит вторинний виділяється з аустеніту і розташовується у вигляді сітки навколо зерен аустеніту (при охолодженні - навколо зерен перліту ). Цементит третинний виділяється з фериту і у вигляді дрібних включень розташовується біля кордонів феритних зерен.

Аустеніт має твердість 200-250 НВ, пластичний, парамагнітен.

При розчиненні в аустеніт інших елементів можуть змінюватися властивості і температурні межі існування.

4. 4. Цементит (Fe3C) - хімічна сполука заліза з вуглецем (карбід заліза), містить 6,67% вуглецю.

13 - класифік ЗВ сплавів (сталі чавуни...види сталей)

Сталі класифікуються по безлічі ознак.

По хімічному: складу: вуглецеві і леговані.

За змістом вуглецю:

нізкоуглеродістиє, із змістом вуглецю до 0,25 %;

среднеуглеродістиє, із змістом вуглецю 0,3.0,6 %;

високовуглецеві, із змістом вуглецю вище 0,7 %

По рівноважній структурі: доевтектоїдниє, евтектоїдниє, заевтектоїдниє.

За якістю. Кількісним показником якості є зміст шкідливих домішок: сірі і фосфору:

, - вуглецеві сталі звичайної якості:

- якісні стали;

- високоякісні стали.

За способом виплавки:

в мартенівських печах;

в кисневих конверторах;

в електричних печах: електродугах, індукційних і ін.

За призначенням:

конструкційні - застосовуються для виготовлення деталей машин і механізмів;

інструментальні - застосовуються для виготовлення різних інструментів;

спеціальні - стали з особливими властивостями: електротехнічні, з особливими магнітними властивостями і ін.

14 - маркування сталей

Маркіровка сталей

Прийняте буквено-цифрове позначення сталей

Вуглецеві сталі звичайної якості (ГОСТ 380).

Сталі містять підвищену кількість сірі і фосфору

Маркіруються Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст - індекс даної групи стали. Цифри від 0 до 6 - це умовний номер мазкі сталі. Із збільшенням номера марки зростає міцність і знижується пластичність стали. По гарантіях при постачанні існує три групи сталей: А, Би і В. Для сталей групи А при постачанні гарантуються механічні властивості, в позначенні індекс групи А не указується. Для сталей групи Б гарантується хімічний склад. Для сталей групи В при постачанні гарантуються і механічні властивості, і хімічний склад.

Індекси кп, пс, сп указують ступінь раськісленності стали: кп - кипляча, пс - напівспокійна, сп - спокійна.

Якісні вуглецеві стали

Якісні сталі поставляють з гарантованими механічними властивостями і хімічним складом (група В). Ступінь раськісленності, в основному, спокійний.

Конструкційні якісні вуглецеві стали Маркіруються двухзначним числом, вказуючим середній вміст вуглецю в сотих долях відсотка. Указується ступінь раськісленності, якщо вона відрізняється від спокійної.

Сталь 08 кп, сталь 10 пс, сталь 45.

Зміст вуглецю, відповідно, 0,08 %, 0,10 %, 0.45 %.

Інструментальні якісні вуглецеві стали маркіруються буквою У (вуглецева інструментальна сталь) і числом, вказуючим вміст вуглецю в десятих долях відсотка.

Сталь У8, сталь У13.

Зміст вуглецю, відповідно, 0,8 % і 1,3 %

Інструментальні високоякісні вуглецеві стали. Маркіруються аналогічно якісним інструментальним вуглецевим сталям, тільки в кінці марки ставлять букву А, для позначення високої якості стали.

Сталь У10А.

Якісні і високоякісні леговані стали

Позначення буквено-цифрове. Легуючі елементи мають умовні позначення, Позначаються буквами російського алфавіту.

Позначення легуючих елементів:

Х - хром, Н - нікель, М - молібден, В - вольфрам,

До - кобальт, Т - титан, А - азот ( указується в середині марки),

Г - марганець, Д - мідь, Ф - ванадій, З - кремній,

П - фосфор, Р - бір, Би - ніобій, Ц - цирконій,

Ю - алюміній

Леговані конструкційні стали

Сталь 15Х25Н19ВС2

На початку марки указується двухзначноє число, що показує вміст вуглецю в сотих долях відсотка. Далі перераховуються легуючі елементи. Число, наступне за умовним позначення елементу, показує його вміст у відсотках, Якщо число не стоїть, то зміст елементу не перевищує 1,5 %.

У вказаній марці сталі міститься 0,15 % вуглецю, 35% хрому, 19 % нікелю, до 1,5% вольфраму, до 2 % кремнію.

Для позначення високоякісних легованих сталей в кінці марки указується символ А.

Леговані інструментальні стали

Сталь 9ХС, сталь ХВГ.

На початку марки указується однозначне число, що показує вміст вуглецю в десятих долях відсотка. При змісті вуглецю більше 1 %, число не указується,

Далі перераховуються легуючі елементи, з вказівкою їх змісту.

Деякі сталі мають нестандартні позначення.

Швидкорізальні інструментальні стали

Сталь Р18

Р - індекс даної групи сталей (від rapid - швидкість). Зміст вуглецю більше 1%. Число показує зміст основного легуючого елементу - вольфраму.

У вказаній сталі зміст вольфраму - 18 %.

Якщо сталі містять ті, що легують елемент, то їх зміст указується після позначення відповідного елементу.

Шарікоподшипниковиє стали

Сталь ШХ6, сталь ШХ15ГС

Ш - індекс даної групи сталей. Х - указує на наявність в сталі хрому. Подальше число показує вміст хрому в десятих долях відсотка, у вказаних сталях, відповідно, 0,6 % і 1,5 %. Також указуються що входять з склад стали легуючі елементи. Зміст вуглецю більш 1 %.

15 - класифікація та маркування чавунів (білі сірі.....)

класифікація

Виливки з чавуну класифікують за: станом вуглецю, формі включень графіту, структурі металевої основи, хімічним складом, технології одержання і призначенням. Станом вуглецю (хімічно зв'язаний або структурно вільний) розрізняють білий, сірий і половинчастий (вибілений) чавуни. У білому чавуні (таку назву він отримав за кольором зламу) вуглець хімічно зв'язаний з залізом у вигляді цементиту Fe3С. Білий чавун має високу твердість, крихкістю і поганий оброблюваністю різанням. Основна маса білого чавуну йде на переробку в сталь. У сірому чавуні (сірий злам) вуглець знаходиться у вільному стані у вигляді графітових включень. Сірий чавун відрізняється від білого меншою твердістю і крихкістю, а також хорошою оброблюваністю різанням. Хороші ливарні властивості сірого чавуну грають важливу роль при одержанні виливків. Половинчастий (вибілений) чавун характеризується одночасною наявністю в його структурі цементиту і графіту. Цементит знаходиться в поверхневому шарі виливки (охолоджуюча з найбільшою швидкістю), а графіт - у внутрішній порожнині (серцевині), охолоджують з найменшою швидкістю. Такий чавун має високу зносостійкість, але погано обробляється різанням. За формою графітових включень розрізняють: чавун сірий з пластинчастим графітом, високоміцний з кулястим графітом, ковкий з сиплеся графітом і чавун з вермікулярним (червоподібним) графітом. За типом структури металевої основи чавун буває: феритних, перлітним і ферритно-перлітним. За хімічним складом чавун поділяють на нелегований і легований. Нелегований чавун містить залізо, вуглець і звичайні домішки - кремній, марганець, сірку і фосфор. Легований чавун має більш складний хімічний склад: в якості легуючих елементів використовуються нікель, хром, молібден, мідь та інші елементи, а також кремній і марганець у кількості, що перевищує їх домішкової зміст. За технологією отримання розрізняють звичайні або немодифіковані чавуни та модифіковані чавуни. Модифікування - введення в розплав чавуну в невеликих кількостях спеціальних добавок - модифікаторів, які сприяють подрібненню пластин графіту або отримання частинок графіту у формі кулі. У результаті модифікування механічні властивості чавуну поліпшуються: зростає міцність, пластичність і в'язкість. За призначенням розрізняють чавун загального призначення (сірий, ковкий, високоміцний тощо) і спеціального призначення (антифрикційний, корозійно-стійкий, жаростійкий, жароміцний та ін.)

Маркування

Чавун маркується літерами СЧ і цифрами, перша з яких характеризує межа міцності чавуну даної марки при розтягуванні, друга - при вигині (кг/мм2). Найбільшого поширення набули чавуни марок: СЧ12-28; СЧ15-32; СЧ18-36; СЧ 21-40; СЧ 24-44; СЧ 28-48; СЧ 32-52; СЧ 38-60, причому перші п'ять марок мають перлітною- феритної металеву основу, останні три - перлітну. Міцність сірих чавунів всіх марок при стисканні значно перевищує міцність при розтягуванні. Наприклад, для чавуну марки СЧ 24-44, що має межу міцності при розтягуванні 24 кгс/мм2, межа міцності при стисненні становить 85 кгс/мм2. Для збільшення міцності чавуну графітовим включенням надають кулясту форму шляхом введення магнію в ківш перед розливанням. При цьому чавун набуває і деяку пластичність. Високоміцні чавуни маркують літерами ВЧ і цифрами, перша з яких характеризує тимчасовий опір чавуну при розтягуванні (кгс/мм2), друга - відносне подовження (%). Наприклад, ВЧ 60-2 або ВЧ 40-10. Ковкі чавуни маркують літерами КЧ і цифрами, які позначають тимчасові опору при розтягуванні (кгс/мм2) та відносне подовження (%). Прикладами марок ковких чавунів можуть служити КЧ 38-8; КЧ 35-10; КЧ 37-12; КЧ 30-6 з феритної металевою основою і КЧ 45-6; КЧ 50-4 і КЧ 60-3, мають ферритно-перлітну основу . При цьому складі структура чавуну в більшій мірі залежить від швидкості охолодження. При цьому складі чавуну, наприклад при сталості сумарного вмісту вуглецю і кремнію, а також інших елементів, що входять до його складу, можна отримати цементитний, а також перлітною-феритний чавун.

16 - сірий чавуг його структура та властивості (повільне охолодження)

Чавун сірий - сплав заліза з графітом, який присутній у вигляді пластинчастого або волокнистого графіту. Сірий чавун характеризується високими ливарними властивостями (низька температура кристалізації, плинність в рідкому стані, мала усадка) і служить основним матеріалом для лиття. Він широко застосовується в машинобудуванні для відливання станин верстатів і механізмів, поршнів, циліндрів. Крім вуглецю, сірий чавун завжди містить у собі інші елементи. Найважливіші з них це кремній і марганець. У більшості марок сірого чавуну вміст вуглецю до 1,4%.

17 - високоміцний чавун його структура та властивості (кулькова форма крафіту)(с порошковим магнієм в автоклаві)

Високоміцний чавун - чавун, що має графітні включення сфероїдальної форми. Графіт сфероїдальної форми має менше відношення його поверхні до об'єму, що визначає найбільшу суцільність металевої основи, а, отже, і міцність чавуну. Структура металевої основи чавунів з кулястим (сфероидальним) графітом така ж, як і у звичайному сірому чавуні, тобто, в залежності від хімічного складу чавуну, швидкості охолодження (товщини стінки виливка) можуть бути отримані чавуни з наступною структурою: ферит + кулястий графіт (феритний високоміцний чавун), ферит + перліт + кулястий графіт (феррито-перлітний високоміцний чавун), перліт + кулястий графіт (перлітний високоміцний чавун). Найбільш часто застосовується для виготовлення виробів відповідального призначення в машинобудуванні, а також для виробництва високоміцних труб (водопостачання, водовідведення, газо-, нафто-проводи). Вироби та труби з високоміцного чавуну відрізняються високою міцністю, довговічністю, високими експлуатаційними властивостями.

18 - ковкий чавун ()

Ковкий чавун - умовна назва м'якого і в'язкого чавуну, одержуваного з білого чавуну відливанням і подальшої термічною обробкою. Використовується тривалий відпал, в результаті якого відбувається розпад цементиту з утворенням графіту, тобто процес графітизації, і тому такий відпал називають графітізірующім. Ковкий чавун, як і сірий, складається з сталистого основи і містить вуглець у вигляді графіту, проте графітові включення до ковкому чавуні інші, ніж у звичайному сірому чавуні. Різниця в тому, що включення графіту в ковкому чавуні розташовані у формі пластівців, які виходять при відпалі, і ізольовані один від одного, в результаті чого металева основа менш роз'єднана, і чавун володіє деякою в'язкістю і пластичністю. Через свою сиплеся форми і способу отримання (відпал) графіт в ковкому чавуні часто називають вуглецем відпалу. За складом білий чавун, що піддається отжигу на ковкий чавун, є доевтектичні і має структуру ледебурит + цементит (вторинний) + перліт. Для отримання структури ферит + вуглець відпалу в процесі відпалу повинен бути розкладений цементит ледебуріта, вторинний цементит і цементит евтектоїдних, тобто входить до перліт. Розкладання цементиту ледебуріта і цементиту вторинного (частково) відбувається на першій стадії графітизації, яку проводять при температурі вище критичної (950-1000 ° С); розкладання евтектоїдних цементиту відбувається на другій стадії графітизації, яку проводять шляхом витримки при температурі нижче критичної (740-720 ° C), або при повільному охолодженні в інтервалі критичних температур (760-720 ° C).

19 - білий чавун його структура та властивості (не мае графіту, ФЕрум триЦе) (швидке охолодження

під час кристалізації)

Білий чавун (крихкий, містить ледебурит і не містить графіт) Білий чавун - вид чавуну, в якому вуглець у зв'язаному стані у вигляді цементиту, в зламі має білий колір і металевий блиск. У структурі такого чавуну відсутні видимі включення графіту і лише незначна його частина (0,03-0,30%) виявляється тонкими методами хімічного аналізу або візуально при великих збільшеннях. Основна металева маса білого чавуну складається з цементітную евтектики, вторинного та евтектоїдних цементиту, а легованого білого чавуну - з складних карбідів і легованого фериту.

20 - види хімічних та хамакотермічних ЗD сплавів

Більшість металів при їх сумісному плавленні змішуються один з одним і, кристалізуючись, утворюють сплави та/чи інтерметалічні сполуки. Всі сплави, як і метали, в твердому стані кристалічні. Сплави поділяють на однорідні і неоднорідні. Більшість сплавів належить до неоднорідних.

Однорідні сплави утворюються в тих випадках, коли атоми одного металу можуть заміщатися атомами другого металу у вузлі кристалічної ґратки. При такому заміщенні утворюються кристали із структурою схожою на структуру вихідних металів, проте із атомами різного сорту, чим і обумовлюється однорідність сплаву. Такі сплави називають твердими розчинами. Тверді розчини утворюють золото із сріблом, нікель з міддю і ін.

Неоднорідні сплави являють собою механічну суміш кристаликів обох металів. При цьому кожний із металів зберігає свою кристалічну ґратку. Наприклад, сплав олова зі свинцем (припій) складається з кристаликів чистого олова і кристаликів чистого свинцю.

Сплави можуть утворюватись не тільки двома, а й кількома металами. Сплави з двох металів називають подвійними, з трьох — потрійними і т. д. Крім того, до складу сплавів можуть входити і неметали, як вуглець, фосфор, сірка тощо. Деякі метали при сплавленні утворюють хімічні сполуки. При цьому одні хімічні сполуки підлягають правилам звичайної валентності, як Mn2Sn, Mg2Pb і ін., а деякі не підлягають, наприклад CuZn3, Cu3Sn, Fe3C тощо. Хімічні сполуки металів характеризуються власною кристалічною ґраткою, відмінною від кристалічних ґраток металів, які входять до її складу. При надлишку одного з металів хімічні сполуки можуть утворювати як тверді розчини, так і механічні суміші.

За своїми властивостями сплави різко відрізняються від чистих металів, з яких вони складаються. Температура плавлення сплавів звичайно нижча від температури плавлення металів, що входять до їхнього складу. Так, натрій і калій при певному складі утворюють сплав, який при звичайній температурі є рідиною, хоча натрій плавиться при 97,5°С, а калій — при 62,3°С.

Сплавы обычно получают с помощью смешивания компонентов в расплавленном состоянии с последующим охлаждением. При высоких температурах плавления компонентов, сплавы производятся смешиванием порошков металлов с последующим спеканием (так получаются, например, многие вольфрамовые сплавы).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В состав многих сплавов могут вводиться и неметаллы, такие как углерод, кремний, бор и др. В технике применяется более 5 тыс. сплавов.

Сплавы обычно получают с помощью смешивания компонентов в расплавленном состоянии с последующим охлаждением. При высоких температурах плавления компонентов, сплавы производятся смешиванием порошков металлов с последующим спеканием (так получаются, например, многие вольфрамовые сплавы).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В состав многих сплавов могут вводиться и неметаллы, такие как углерод, кремний, бор и др. В технике применяется более 5 тыс. сплавов.

21 - старіння сталей

Старение стали — изменение свойств материала (стали), протекающее во времени без заметного изменения микроструктуры. Такие процессы происходят главным образом в низкоуглеродистых сталях (менее 0,25 % С). При старении за счёт скопления атомовуглерода на дислокациях или выделения избыточных фаз и феррита (карбидов, нитридов) повышаются прочность, порог хладноломкости и снижается сопротивление хрупкому разрушению. Склонность стали к старению снижается при легировании её алюминием, титаном или ванадием. Существует старение: термическое и механическое. Термическое – при ускоренном охлаждении с 650—700 °C в низкоуглеродистой стали задерживается выделение третичного цементита и при нормальной температуре фиксируется перенасыщенный раствор (феррит). При последующей выдержке стали при нормальной температуре или при повышенной 50-150 °C происходит образование атмосфер Коттрелла или распад твёрдого раствора с выделением третичного цементита (ε-карбида) в виде дисперсных частиц. Старение технического железа (стали) также может быть вызвано выделением твёрдых частиц нитрида Fe16N2 или Fe4N.Механическое или деформационное старение — это процесс, протекающий после пластической деформации, если она происходит ниже температуры рекристаллизации. Такое старение развивается в течение 15-16 суток при комнатной температуре и в течение нескольких минут при 200—350 °C. При нагреве деформированной стали возможно образование частиц карбидов и метастабильной нитридной фазы Fe16N2 или стабильного нитрида Fe4N. Развитие деформационного старения резко ухудшает штампуемость листовой стали, поэтому многие углеродистые стали подвергают обязательно испытаниям на склонность их к деформационному старению.

22 - відпал сталей

Відпал - процес термообробки металу, при якому виробляється нагрівання, потім повільне охолодження металу. Перехід структури з нерівноважного стану до більш рівноважного. Відпал першого роду, його види: повернення (він же відпочинок металу), рекрісталлізаціонний відпал(він же називається рекристалізація), відпал для зняття внутрішніх напружень, дифузійний відпал (ще називається гомогенізація). Відпал другого роду - зміна структури сплаву за допомогою перекристалізації близько критичних точок з метою одержання рівноважних структур. Відпал другого роду, його види: повний, неповний, ізотермічний отжиги.

Повернення (відпочинок) стали - нагрівання до 200 - 400 o, відпал для зменшення або зняття наклепу . За результатами відпалу спостерігається зменшення спотворень кристалічних граток у кристалітів і часткове відновлення фізико-хімічних властивостей сталі.

рекристаллизационного відпал стали (рекристалізація) - нагрівання до температур 500 - 550 o; відпал для зняття внутрішніх напружень - нагрівання до температур 600 - 700 o. Ці види відпалу знімають внутрішні напруги металу виливків від нерівномірного охолодження їх частин, також у заготовках, оброблених тиском (прокаткою, волочінням, штампуванням) з використанням температур нижче критичних. Внаслідок рекристаллизационного відпалу з деформованих зерен виростають нові кристали, ближче до рівноважним, тому твердість сталі знижується, а пластичність, ударна в'язкість збільшуються. Щоб повністю зняти внутрішні напруження стали потрібна температура не менше 600 o.

Дифузійний відпал стали (гомогенізація) застосовується тоді, коли сталь має внутрікристалічних ликвацию. Вирівнювання складу в зернах аустеніту досягається дифузією вуглецю та інших домішок у твердому стані, поряд з самодифузії заліза. За результатами відпалу, сталь стає однорідною за складом (гомогенної), тому дифузійний відпал називає також гомогенізацією.

Повний відпал стали пов'язаний з фазовою перекристалізацією, подрібненням зерна при температурах точок А С1 і А С2. Призначення його - поліпшення структури стали для полегшення подальшої обробки різанням, штампуванням або загартуванням, а також отримання дрібнозернистої рівноважної перлітною структури готової деталі. Для повного відпалу сталь нагрівають на 30-50 o вище температури лінії GSK і повільно охолоджують.

відпалу надлишковий цементит (відманштетовий структура характеризується штріхообразним розташуванням надлишкового цементиту.

23 - нормалізація (нагрів вище критичних сталей полвільне охолодження)

Нормализация – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 oС выше А3или Аст с последующим охлаждением на воздухе.

Тн = Ас3 + (30..50)о С

или

Тн = Аст + (30..50)о С

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например, при изготовлении сортового проката.

24 - процеси загартування сплавів, оттримання мартенсіту (насичений твердий розчин вуглецю в альфа залізі)

ЗАГАРТУВАННЯ-нагрівання на 30-50оС вище Ас3 для доевтектоїдних сталей та вище Ас1 для заевтектоїдних з наступним швидким охолодженням.

Швидке охолодження сталі в процесі загартування забезпечує отримання мартенситної структури для доевтектоїдних сталей та мартенситно-цементитної для заевтектоїдних. Температури нагріву вище Асз на 30-50оС для доевтектоїдних та на 30-50оС вище Ас1 для заевтектоїдних сталей. Для забезпечення процесу загартування по всьому об’єму метала важливу роль відіграє час нагріву та витримки металу при температурі загартування. Точно цей час визначається дослідним шляхом, а для орієнтовного визначення можна користуватися емпіричною формулою.

Загальний час нагріву складається з часу нагрівання до заданої температури (н) і часу витримки при цій температурі (в), отже:

заг = н + в

Величина н залежить від властивостей середовища, в якому нагрівається деталь, від розмірів і форми деталей, від їхнього укладання в печі, в залежить від швидкості фазових перетворень, що визначається ступенем перегріву вище критичної точки і дисперсністю вихідної структури. Практично величина в може бути прийнята рівною 1 хв. для вуглецевих та 2 хв. для легованих сталей. Час нагрівання можна приблизно підрахувати:

н = 0,1D1К1К2К3

де: н – час нагрівання в хвилинах;

D1 - розмірна характеристика виробу (мм) — мінімальний розмір максимального перерізу;

К1-коефіцієнт середовища (для газу -2, солі -1, металу -0,5);

К2-коефіцієнт форми (для кулі -1, циліндра -2, паралелепіпеда - 2,5, пластини -4);

К3 — коефіцієнт рівномірності нагрівання (усестороннє нагрівання -1, однобічне -4).

25 - відпустка справів (високго - низько - середньо температурна ) зменшує внутрішні напруження

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 200-300 ° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку.

При среднем (нагрев в пределах 300-500 ° ) и высоком (500-700 ° ) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

26 - азотування (насичення металів азотом поверхнева міцністі)(два метода - рідкісне газове)

Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости икоррозионной стойкости. Для азотирования нагревают детали при 480—650°С в атмосфере диссоциированого аммиака, при этом образуется атомарный азот, который поглощается поверхностью стальных деталей с образованием твердого раствора азота в матрице металла , нитридов железа и нитридов легирующих элементов.

Особенной разновидностью азотирования является ионно-плазменное азотирование. Данный метод является одной из разновидностей химико-термической обработки деталей машин, различного инструмента, литьевой и штамповой оснастки, которая обеспечивает диффузное насыщение поверхностного слоя азотом и углеродом в азотно-водородной плазме при температуре 400-600 C, а также титана и его сплавов при температуре 800-950 C в азотной плазме. Существуют специальные автоматизированные аппараты качественного проведения процесса азотирования.

Ещё одним новшеством является каталитическое газовое азотирование. Это новая технология низкотемпературной химико-термической обработки машин и различного инструментария. Уникальность данного метода состоит в том, что он сокращает длительность обработки в 2-4 раза. В то же время срок службы обработанного материала увеличивается в 1,5-3 раза, что превосходит показатели традиционного газового азотирования. Неоспоримым достоинством являются стабильные результаты по качеству наложения слоя.

Можно однозначно утверждать, что азотирование нашло своих почитателей и вполне успешно используется для покорения новых высот в области прочности металла, а также для достижения поставленных целей при работе с металлом, используемым в тяжелых температурных условиях.

27 - процес цементации зв сплавів - (насичення поверхні вуглецем і закалка)

Цементацией называется процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом.

Цель цементации — получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной. На цементацию поступают механически обработанные детали g припуском на шлифование 0,05—0,10 мм.

Цементации подвергают стали с низким содержанием углерода 0,1—0,2 %.

На поверхности концентрация углерода достигает 1,0 %. Глубина цементованного слоя (при содержании углерода порядка 0,4 %) обычно лежит в пределах 0,5—2,5 мм. Для достижения высокой твердости поверхности и вязкой сердцевины после цементации всегда проводится закалка с низким отпуском.

Различают два основных вида цементации; в твердой и газовой средах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных стальных ящиках, в которых детали укладываются попеременно с карбюризатором. Ящики закрываются крышками и замазываются огнеупорной глиной для предотвращения утечки газов. В качестве твердого карбюризатора используют дубовый или березовый древесный уголь и активизаторы ВаСО3 или Na2CO3. При нагреве до температуры 930—950 °С идут реакции:

2С + О2 → 2СО,

ВаСО3 + С → ВаО + 2СО,

2СО → СО2 + С.

Образующиеся активные атомы углерода диффундируют в решетку γ-железа.

Процесс цементации в твердом карбюризаторе проводят выше Ас3, когда сталь находится в аустенитном состоянии, в котором растворимость углерода выше. В течение 8—10 ч образуется слой толщиной около 1мм.

Газовая цементация является основным процессом массового производства. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация проходит быстрее, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6—7 ч.

После цементации характерно неравномерное распределение углерода по сечению детали. Полученный в результате цементации наружный слой содержит более 0,8 % углерода и имеет структуру заэвтектоидных сталей — перлит и вторичный цементит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее — слой с феррито-перлитной структурой. Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

28 - процесси цианування та нітроцементації (несичення поверхні азотом та вуглецем)

ціануванням називається процес одночасного насичення поверхні деталей вуглецем і азотом.

На склад і властивості ціанірованного шару особливий вплив справляє температура процесу. Підвищення температури ціанування веде до збільшення вмісту вуглецю в шарі, знижує температури-до збільшення вмісту азоту.

Товщина ціанірованного шару також залежить від температури-та тривалості процесу. Для ціанування застосовують сталі, що містять 0,3-0,4% вуглецю.

Розрізняють рідке і газове ціанування. Газове ціанування ще називають нітроцементаціей. Рідке ціанування проводять в розплавлених солі, містять ціаністий натрій NACN. Зразковий склад ванни наступний :20-25% NACN; 25-50% Nacl і 25-50% Na2CO3.

Перший склад застосовують для ціанування при 820-850С, друге-при 900-950С.

ціанування при температурах 820-850С дозволяє здійснювати загартування безпосередньо з ванни. Після гарту слід низькотемпературний відпустку. Твердість ціанірованного шару після термічної обробки HRC 59-62.

ціанування при температурах 820-850С дозволяє одержувати шари товщиною 0,15-0,35 мм за 30-90 хвилин. Глибоке ціанування має ряд переваг в порівнянні з цементацією: менше тривалість процесу для отримання шару заданої товщини; менше деформація і викривлення; більш високий опір зносу і підвищена втомна прочрость.

Після ціанування деталі охолоджують на повітрі, повторно нагрівають для гарту і проводять низькотемпературний відпустку.

Недоліком ціанування є отруйність ціанистих солей. Тому ціанування проводять у спеціально виділених приміщеннях з дотриманням запобіжних заходів.

Нітроцементацію здійснюють при температурах 840-860С в газовій суміші з неуглерожівающего газу та аміаку. Тривалість процесу залежить від глибини насичуємо шару і становить 1-10 год Товщина шару коливається від 0,1 до 1 мм.

Після нітроцементаціі вироби піддають гарту і низькотемпературного відпуску при температурі 160-180С.

Низькотемпературне ціанування здійснюється при температурах 540-560С в розплавлених ціанистих солі.

низькотемпературного ціанування піддають інструмент з швидкорізальних сталей для підвищення його стійкості при різанні. У результаті такої обробки утворюється нітроцементованний шар товщиною 0,02-0,04 мм твердістю HV 9500-11000. Загальна тривалість процесу 1-1,5 години.

Нітроцементація в твердих сумішах застосовується для підвищення стійкості інструментів з швидкорізальної сталі. Інструменти укладаються в металеві ящики та пересипаються сумішшю, що складається з 60-80% деревного вугілля і 20-40% жовтої кров'яний солі або іншого складу. Потім ящики закривають і встановлюють в піч з температурою 550-560С. Після витримки 2-3ч ящики вивантажують з печі і охолоджують до 200-100С. Потім ящики розкривають і виймають інструмент, очищаючи металевими щітками.

Крихкість шару виникає при пересичені шару вуглецем і азотом, коли утворюється сетак або суцільна кірка карбонітрідов біля самої поверхні.

«Темна складова »в структурі виникає після нітроцементаціі у вигляді темної розірваною або суцільної сітки, виявляється на нетравленних мікрошліфах. Причина: підвищена концентрація азоту, збільшення часу витримки і поява окисляючих газів у робочому просторі печі.

29 - конструкційні сталі та їх властивості

Конструкцио́нная сталь — это сталь, которая применяется для изготовления различных деталей, механизмов и конструкций вмашиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Конструкционные стали подразделяются на несколько подгрупп.