3.4.2. Выбор параметров и схемы контроля

Выбор параметров рентгенографического контроля:

Расстояние от источника излучения до ближайшей к источнику поверхности контролируемого участка сварного соединения и размеры или количество контролируемых за одну экспозицию участков для всех схем просвечивания следует выбирать такими; чтобы при просвечивании выполнялись следующие требования:

- геометрическая нерезкость изображений дефектов на снимках при расположении пленки вплотную к контролируемому сварному соединению не должна превышать половины требуемой чувствительности контроля при чувствительности до 2 мм и 1 мм - при чувствительности более 2 мм;

- относительное увеличение размеров изображений дефектов, расположенных со стороны источника излучения (по отношению к дефектам, расположенным со стороны пленки), не должно превышать 1,25;

- угол между направлением излучения и нормалью к пленке в пределах контролируемого за одну экспозицию участка сварного соединения не должен превышать 45°;

- уменьшение оптической плотности изображения сварного соединения на любом участке этого изображения по отношению к оптической плотности в месте установки проволочного эталона чувствительности или по отношению к оптической плотности изображения канавочного или пластинчатого эталона чувствительности не должно превышать 1,0.

Рентгенографический контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий.

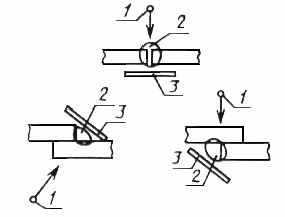

На рисунке 3.1 привeдeны cхeмы рентгенографического кoнтрoля кaчecтвa стыковых, тaврoвых и нaхлecтoчных cвaрных coeдинeний.

1 - источник излучения; 2 - контролируемый участок; 3 - кассета с пленкой.

Рис. 3.1 Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

3.4.3 Выбор оборудования и оснастки

Для проведения визуально-измерительного контроля применяем комплект ВИК-1. Комплект предназначен для визуального контроля качества следующих элементов:

- основного металла;

- подготовки деталей к сварке;

- сборки соединений деталей (сборочных единиц) под сварку;

- сварных соединений и наплавок;

- изготовления деталей и сборочных единиц;

- исправления дефектов в сварных соединениях и основном металле, который выполняется на стадиях входного контроля основного материала, изготовления (монтажа, ремонта) деталей, сборочных единиц и изделий при техническом диагностировании состояния металла и сварных соединений в процессе эксплуатации, в том числе по истечении расчетного срока службы изделия.

Приспособления, входящие в состав комплекта, представлены в таблице 3.1.

Таблица 3.1

Комплект поставки вик-1

Приспособление |

Количество |

Универсальный шаблон сварщика УШС-3 |

1 шт. |

Зеркало поворотное d=32 мм |

1 шт. |

Лупа ЛПК-471 (двухкратная) |

1 шт. |

Лупа ЛП-6 (шестикратная) |

1 шт. |

Лупа измерительная ЛИ-10 (десятикратная) или ЛИ-8(восмикр) |

1 шт. |

Штангенциркуль ШЦ-1-125-0,1 с глубиномером |

1 шт. |

Линейка металлическая Л-300 (300 мм) |

1 шт. |

Набор радиусных шаблонов №1 (R=1...6 мм) |

1 шт. |

Набор радиусных шаблонов №3 (R=7...25 мм) |

1 шт. |

Набор щупов №4 (0,1...1 мм) |

1 шт. |

Угольник поверочный 100 х 60 мм (угол 90°) |

1 шт. |

Фонарь миниатюрный |

1 шт. |

Маркер по металлу Edding 8750 (белый) |

1 шт. |

Рулетка 5 м |

1 шт. |

Инструкция по визуальному и измерительному контролю. РД 03-606-03 |

1 шт. |

Футляр укладочный |

1 шт. |

Измерительный контроль производятся измерительными инструментами, имеющим точность измерения ±0,1мм, или специальными шаблонами для проверки геометрических размеров швов.

В качестве измерительного инструмента используют: шаблон сварщика, рулетку металлическую, угольник металлический (ТУ 22-400-79).

Техническая характеристика универсального шаблона сварщика УШC представлена в табл. 3.2

Таблица 3.2