- •1 Физико-химические основы материаловедения 5

- •2 Проводниковые материалы 39

- •3 Полупроводниковые материалы 114

- •4 Диэлектрические материалы 136

- •5 Магнитные материалы 188

- •Введение

- •1 Физико-химические основы материаловедения

- •1 .1 Общие сведения о строении вещества

- •1.1.1 Типы химических связей

- •1.1.2 Агрегатные состояния вещества

- •1.1.3 Кристаллическое строение вещества

- •1.1.4 Анизотропия кристаллов. Индексы Миллера

- •1.1.5 Процесс кристаллизации веществ

- •1.1.6 Полиморфизм (аллотропия)

- •1.1.7 Виды дефектов в кристаллах

- •1.1.8 Влияние термической обработки на структуру свойства материалов

- •1.1.9 Влияние пластической деформации на структурные свойства материалов

- •1.2 Основные cbeдения о сплавах

- •1.2.1 Понятие о сплавах

- •1.2.2 Диаграммы состояния двойных сплавов

- •1.2.3 Диаграмма "состав-свойство"

- •1.2.4 Диаграмма состояния сплавов железо-углерод.

- •1.3.Основные свойства и параметры материалов.

- •1.3.1 Механические и технологические свойства материалов и методы их определения

- •1.3.1.1 Определение твердости металлов и сплавов

- •1.3.2 Тепловые характеристики

- •1.3.3 Физико-химические характеристики

- •1.3.4 Электрофизические характеристики

- •1.3.5 Зонная структура твердых тел

- •2 Проводниковые материалы

- •2.1 Классификация проводниковых материалов

- •2.2 Электрические свойства проводниковых материалов

- •2.3 Материалы с высокой проводимостью

- •2.3.1 Медь и ее сплавы

- •2.3.2 Алюминий и его сплавы

- •2.3.3 Натрий

- •2.4 Материалы с высоким сопротивлением

- •2.4.1 Проволочные резистивные материалы

- •2.4.2. Пленочные резистивные материалы

- •2.4.3. Материалы для термопар

- •2.5 Проводниковые материалы и сплавы различного применения

- •2.5.1 Благородные металлы

- •2.5.2 Тугоплавкие металлы

- •2.5.3 Ртуть Hg

- •2.5.4. Легкоплавкие металлы

- •2.6 Сверхпроводники и криопроводники

- •2.6.1 Сверхпроводники

- •2.6.2 Криопроводники

- •2.7 Неметаллические проводниковые материалы

- •2.7.1 Материалы для электроугольных изделий

- •2.7.2 Проводящие и резистивные композиционные материалы

- •2.7.3 Контактолы

- •2.8 Материалы для подвижных контактов

- •2.8.1 Материалы для скользящих контактов

- •2.8.2 Материалы для разрывных контактов

- •2.9 Припои

- •2.10 Металлокерамика

- •2.11 Металлические покрытия

- •2.12 Проводниковые изделия

- •2.14 Порошковые конструкционные материалы

- •2.15 Композиционные конструкционные материалы

- •2.16 Металлы и сплавы для элементов конструкции полупроводниковых приборов и микросхем

- •3 Полупроводниковые материалы

- •3.1 Собственная и примесная электропроводность полупроводников

- •3.2 Примеси в полупроводниках

- •3.3 Основные параметры полупроводников

- •3.3.2 Удельное электрическое сопротивление - параметр, характеризующий способность материала проводить электрический ток:

- •3.3.6. Концентрация носителей заряда.

- •3.4 Влияние различных факторов на электропроводность полупроводников

- •3.4.1 Зависимость электропроводности полупроводников от температуры

- •3.4.2 Зависимость электропроводности полупроводников от внешнего электрического поля.

- •3.4.3 Влияние деформации на проводимость полупроводников

- •3.4.4 Влияние света на проводимость полупроводников

- •3.5 Производство полупроводниковых материалов

- •3.5.1. Выращивание монокристаллов кремния по методу Чохральского

- •3.5.2. Зонная плавка кремния и германия

- •3.6 Свойства полупроводниковых материалов и их применение

- •3.6.1 Классификация полупроводниковых материалов

- •3.6.2 Применение полупроводниковых материалов

- •3.6.3 Германий

- •3.6.4 Кремний

- •3.6.5 Карбид кремния

- •3.6.6. Полупроводниковые соединения aiii bv

- •3.6.7. Соединения aiibvi и другие халькогенидные полупроводники

- •4 Диэлектрические материалы

- •4.1 Общие сведения о диэлектриках

- •4.2 Поляризация диэлектриков

- •4.2.1 Электронная поляризация

- •4.2.2 Ионная поляризация

- •4.2.3 Дипольно-релаксационная поляризация

- •4.2.4 Ионно-релаксационная поляризация

- •4.2.5 Самопроизвольная (спонтанная) поляризация

- •4.3 Классификация диэлектриков по виду поляризации

- •4.4 Диэлектрическая проницаемость

- •4.4.1 Зависимость ε от температуры для полярных диэлектриков

- •4.4.2 Зависимость ε от температуры для неполярных диэлектриков

- •4.4.3 Зависимость ε от влажности

- •4.4.4 Зависимость ε от частоты f

- •4.5 Электропроводность диэлектриков

- •4.6 Диэлектрические потери

- •4.6.1 Виды диэлектрических потерь

- •4.7 Пробой диэлектриков

- •4.7.1 Основные понятия пробоя диэлектрика

- •4.7.2 Виды пробоев в диэлектриках

- •4.8 Физико-химические свойства диэлектриков

- •4.8.1 Теплопроводность

- •4.8.2 Химические свойства диэлектриков

- •4.9 Газообразные диэлектрические материалы

- •4.10 Жидкие диэлектрические материалы

- •4.11 Активные диэлектрики

- •4.11.1 Сегнетоэлектрики

- •4.11.2 Пьезоэлектрики

- •4.11.3 Электреты

- •4.11.4 Диэлектрики для оптической генерации

- •4.11.5 Электрооптические материалы

- •4.11 Твердые органические диэлектрики

- •4.11.1 Основные понятия о высокомолекулярных соединениях (полимерах)

- •4.11.2 Пластмассы

- •4.11.3 Компаунды

- •4.11.4 Лаки

- •4.11.5 Эпоксидные смолы

- •4.11.6 Клеи

- •4.12 Твердые неорганические диэлектрики

- •4.12.1 Неорганические стёкла

- •4.12.1.1 Классификация неорганических стекол

- •4.12.1.2 Кварцевое стекло

- •4.12.2 Ситаллы

- •4.12.3 Керамика, свойства, типы, применение

- •4.13 Диэлектрические материалы в микроэлектронике.

- •5 Магнитные материалы

- •5.1 Природа магнетизма

- •5.2 Основные параметры магнитных веществ

- •5.3 Классификация магнитных материалов

- •5.3.1 Слабомагнитные вещества

- •5.3.2 Сильномагнитные вещества

- •5.4 Магнитомягкие материалы

- •5.4.1 Технически чистое железо (низкоуглеродистая сталь)

- •5.4.2 Пермаллои

- •5.4.3 Аморфные магнитные материалы

- •5.4.4 Магнитодиэлектрики

- •5.4.5 Ферриты

- •5.5 Магнитотвёрдые материалы

- •5.5.1 Литые высококоэрцитивные сплавы

- •5.5.3 Магнитотвердые ферриты

- •5.5.4 Сплавы на основе редкоземельных металлов

- •5.5.5 Другие магнитотвердые металлы

- •5.6 Материалы специального назначения

5.5 Магнитотвёрдые материалы

Магнитотвердые материалы в отличие от магнитомягких имеют существенно большую коэрцитивную силу, которая изменяется в пределах от 5103 до 5106 А/м, и площадь петли гистерезиса. Такие магнитные материалы применяются для изготовления постоянных магнитов — источников постоянных магнитных полей, которые практически во многих случаях выгоднее, чем электромагнитные.

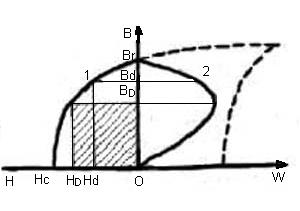

Постоянные магниты имеют рабочий воздушный зазор; следовательно, на разомкнутых концах возникают полюсы, создающие размагничивающее поле с напряженностью Hd, снижающее индукцию внутри магнита до Bd, которая меньше остаточной индукции Bг. Остаточная индукция Bг, характеризует материал в том случае, если магнит находится в замкнутом состоянии и предварительно намагничен до насыщения в сильном внешнем магнитном поле.

Рисунок 5.5-Кривые, характеризующие свойства магнитотвёрдых материалов.

На рисунке 5.5 приведены кривые, характеризующие свойства магнитотвердых материалов: кривая размагничивания (1) участок гистерезисной петли, расположенный во втором квадрате; кривая энергии магнита в зазоре (2). Удельная магнитная энергия поля создаваемого в воздушном зазоре магнита, определяется выражением:

Wd=BdHd/2 (5.9)

Индукция разомкнутого магнита Bd уменьшается с увеличением зазора. При замкнутом магните Bd =Bг, магнитная энергия равна нулю, так как Hd= 0, если зазор между полюсами велик, то напряжённость магнитного поля в зазоре равна коэрцитивной силе материала Hc, а Bd=0; следовательно, и в этом случае магнитная энергия Wd=0. При некоторых значениях Bd и Hd энергия достигает максимального значения:

Wmax= Bdmax Hdmax /2 (5.10)

Величина Wmax является важнейшей при оценке качества материала. Форма кривой размагничивания характеризуется коэффициентом выпуклости:

=B Hmax / (Bг Hc) (5.11)

Коэффициент выпуклости приближается к единице с увеличением прямоугольности петли гистерезиса. Максимальная энергия магнита тем больше, чем больше остаточная индукция Bг, коэрцитивная сила Hс и коэффициент выпуклости .

Магнитотвердые материалы по составу и способу получения подразделяют на следующие группы: 1) литые высококоэрцитивные сплавы; 2) металлокерамические материалы; 3) магнитотвердые ферриты; 3) сплавы на основе редкоземельных элементов; 5) прочие магнитотвердые материалы (мартенситные сплавы, пластически деформируемые сплавы и др.).

5.5.1 Литые высококоэрцитивные сплавы

Наибольшее распространение получили магнитотвердые материалы на основе железоникель-алюминиевых и железоникель-кобальт-алюминиевых сплавов, легированных различными добавками.

Высококоэрцитивное состояние сплавов Fe—Ni—A1 получается при концентрации никеля 20…33 % и алюминия 11…17 %. Для улучшения магнитных свойств сплавы обязательно легируются, легирование медью повышает коэрцитивную силу и улучшает механические свойства, но приводит к снижению остаточной индукции. Легирование кобальтом позволяет существенно улучшить коэрцитивную силу и повышает индукцию насыщения и коэффициент выпуклости. В качестве легирующих элементов используются также титан, кремний и ниобий. Коэрцитивная сила Hc сплавов достигает 50 кА/м, а магнитная энергия (BH) - 12 кДж/м3.

Магнитотвердые материалы типа Al—Ni—Co представляют собой сплавы железа с никелем (12…26 %), кобальтом (2…40 %) и алюминием (6…13 %), cодержащие, кроме того, с целью улучшения магнитных свойств, легирующие добавки меди (2…8 %), титана (О…9 %) и никеля (0…3 %). Сплавы, содержащие более 15 % кобальта, подвергают термомагнитной обработке, которая заключается в охлаждении сплава от высоких температур 1250…1300°С в сильном магнитном поле, при этом возникает магнитная текстура и сплав становится магнитоанизотропным. Изотропные сплавы имеют магнитную энергию Wmax до 6 кДж/м3, анизотропные — до 16 кДж/м3.

5.5.2 Металлокерамические и металлопластические магниты

Они создаются методами порошковой металлургии, которые позволяют автоматизировать процесс производства, получать изделия по строго выдержанным размерам.

Металлокерамические магниты изготовляют из измельченных тонко дисперсионных порошков сплавов ЮНДК, а также сплавов Сu—Ni—Со, Си—Ni—Fe путем прессования и дальнейшего спекания при высоких температурах. Такой способ выгодно применять для производства мелких деталей или магнитов сложной конфигурации.

Так как металлокерамические магниты содержат поры, то их магнитные свойства уступают литым материалам. Как правило, пористость уменьшает остаточную индукцию Bг на 3÷5 % и магнитную энергию Wmax (на 10…20 %) и практически не влияет на коэрцитивную силу Hc Механические свойства их выше, чем литых магнитов. Металлопластические магниты изготовлять проще, чем металлокерамические, но свойства их хуже. Металлопластические магниты получают из порошка сплавов ЮНД или ЮНДК, смешанного с порошком диэлектрика (например, фенолоформальдегидной смолой). Процесс изготовления магнитов подобен процессу прессования пластмасс и заключается в прессовании под давлением 500 МПа, нагреве заготовок до 120…180°С для полимеризации диэлектрика.

Механические свойства металлопластических магнитов лучше, чем у литых, но магнитные свойства хуже, так как они содержат до 30% по объему неферромагнитного связующего диэлектрического материала: Bг меньше на 35…50 %, Wmax — на 40…60 %.