- •1 Физико-химические основы материаловедения 5

- •2 Проводниковые материалы 39

- •3 Полупроводниковые материалы 114

- •4 Диэлектрические материалы 136

- •5 Магнитные материалы 188

- •Введение

- •1 Физико-химические основы материаловедения

- •1 .1 Общие сведения о строении вещества

- •1.1.1 Типы химических связей

- •1.1.2 Агрегатные состояния вещества

- •1.1.3 Кристаллическое строение вещества

- •1.1.4 Анизотропия кристаллов. Индексы Миллера

- •1.1.5 Процесс кристаллизации веществ

- •1.1.6 Полиморфизм (аллотропия)

- •1.1.7 Виды дефектов в кристаллах

- •1.1.8 Влияние термической обработки на структуру свойства материалов

- •1.1.9 Влияние пластической деформации на структурные свойства материалов

- •1.2 Основные cbeдения о сплавах

- •1.2.1 Понятие о сплавах

- •1.2.2 Диаграммы состояния двойных сплавов

- •1.2.3 Диаграмма "состав-свойство"

- •1.2.4 Диаграмма состояния сплавов железо-углерод.

- •1.3.Основные свойства и параметры материалов.

- •1.3.1 Механические и технологические свойства материалов и методы их определения

- •1.3.1.1 Определение твердости металлов и сплавов

- •1.3.2 Тепловые характеристики

- •1.3.3 Физико-химические характеристики

- •1.3.4 Электрофизические характеристики

- •1.3.5 Зонная структура твердых тел

- •2 Проводниковые материалы

- •2.1 Классификация проводниковых материалов

- •2.2 Электрические свойства проводниковых материалов

- •2.3 Материалы с высокой проводимостью

- •2.3.1 Медь и ее сплавы

- •2.3.2 Алюминий и его сплавы

- •2.3.3 Натрий

- •2.4 Материалы с высоким сопротивлением

- •2.4.1 Проволочные резистивные материалы

- •2.4.2. Пленочные резистивные материалы

- •2.4.3. Материалы для термопар

- •2.5 Проводниковые материалы и сплавы различного применения

- •2.5.1 Благородные металлы

- •2.5.2 Тугоплавкие металлы

- •2.5.3 Ртуть Hg

- •2.5.4. Легкоплавкие металлы

- •2.6 Сверхпроводники и криопроводники

- •2.6.1 Сверхпроводники

- •2.6.2 Криопроводники

- •2.7 Неметаллические проводниковые материалы

- •2.7.1 Материалы для электроугольных изделий

- •2.7.2 Проводящие и резистивные композиционные материалы

- •2.7.3 Контактолы

- •2.8 Материалы для подвижных контактов

- •2.8.1 Материалы для скользящих контактов

- •2.8.2 Материалы для разрывных контактов

- •2.9 Припои

- •2.10 Металлокерамика

- •2.11 Металлические покрытия

- •2.12 Проводниковые изделия

- •2.14 Порошковые конструкционные материалы

- •2.15 Композиционные конструкционные материалы

- •2.16 Металлы и сплавы для элементов конструкции полупроводниковых приборов и микросхем

- •3 Полупроводниковые материалы

- •3.1 Собственная и примесная электропроводность полупроводников

- •3.2 Примеси в полупроводниках

- •3.3 Основные параметры полупроводников

- •3.3.2 Удельное электрическое сопротивление - параметр, характеризующий способность материала проводить электрический ток:

- •3.3.6. Концентрация носителей заряда.

- •3.4 Влияние различных факторов на электропроводность полупроводников

- •3.4.1 Зависимость электропроводности полупроводников от температуры

- •3.4.2 Зависимость электропроводности полупроводников от внешнего электрического поля.

- •3.4.3 Влияние деформации на проводимость полупроводников

- •3.4.4 Влияние света на проводимость полупроводников

- •3.5 Производство полупроводниковых материалов

- •3.5.1. Выращивание монокристаллов кремния по методу Чохральского

- •3.5.2. Зонная плавка кремния и германия

- •3.6 Свойства полупроводниковых материалов и их применение

- •3.6.1 Классификация полупроводниковых материалов

- •3.6.2 Применение полупроводниковых материалов

- •3.6.3 Германий

- •3.6.4 Кремний

- •3.6.5 Карбид кремния

- •3.6.6. Полупроводниковые соединения aiii bv

- •3.6.7. Соединения aiibvi и другие халькогенидные полупроводники

- •4 Диэлектрические материалы

- •4.1 Общие сведения о диэлектриках

- •4.2 Поляризация диэлектриков

- •4.2.1 Электронная поляризация

- •4.2.2 Ионная поляризация

- •4.2.3 Дипольно-релаксационная поляризация

- •4.2.4 Ионно-релаксационная поляризация

- •4.2.5 Самопроизвольная (спонтанная) поляризация

- •4.3 Классификация диэлектриков по виду поляризации

- •4.4 Диэлектрическая проницаемость

- •4.4.1 Зависимость ε от температуры для полярных диэлектриков

- •4.4.2 Зависимость ε от температуры для неполярных диэлектриков

- •4.4.3 Зависимость ε от влажности

- •4.4.4 Зависимость ε от частоты f

- •4.5 Электропроводность диэлектриков

- •4.6 Диэлектрические потери

- •4.6.1 Виды диэлектрических потерь

- •4.7 Пробой диэлектриков

- •4.7.1 Основные понятия пробоя диэлектрика

- •4.7.2 Виды пробоев в диэлектриках

- •4.8 Физико-химические свойства диэлектриков

- •4.8.1 Теплопроводность

- •4.8.2 Химические свойства диэлектриков

- •4.9 Газообразные диэлектрические материалы

- •4.10 Жидкие диэлектрические материалы

- •4.11 Активные диэлектрики

- •4.11.1 Сегнетоэлектрики

- •4.11.2 Пьезоэлектрики

- •4.11.3 Электреты

- •4.11.4 Диэлектрики для оптической генерации

- •4.11.5 Электрооптические материалы

- •4.11 Твердые органические диэлектрики

- •4.11.1 Основные понятия о высокомолекулярных соединениях (полимерах)

- •4.11.2 Пластмассы

- •4.11.3 Компаунды

- •4.11.4 Лаки

- •4.11.5 Эпоксидные смолы

- •4.11.6 Клеи

- •4.12 Твердые неорганические диэлектрики

- •4.12.1 Неорганические стёкла

- •4.12.1.1 Классификация неорганических стекол

- •4.12.1.2 Кварцевое стекло

- •4.12.2 Ситаллы

- •4.12.3 Керамика, свойства, типы, применение

- •4.13 Диэлектрические материалы в микроэлектронике.

- •5 Магнитные материалы

- •5.1 Природа магнетизма

- •5.2 Основные параметры магнитных веществ

- •5.3 Классификация магнитных материалов

- •5.3.1 Слабомагнитные вещества

- •5.3.2 Сильномагнитные вещества

- •5.4 Магнитомягкие материалы

- •5.4.1 Технически чистое железо (низкоуглеродистая сталь)

- •5.4.2 Пермаллои

- •5.4.3 Аморфные магнитные материалы

- •5.4.4 Магнитодиэлектрики

- •5.4.5 Ферриты

- •5.5 Магнитотвёрдые материалы

- •5.5.1 Литые высококоэрцитивные сплавы

- •5.5.3 Магнитотвердые ферриты

- •5.5.4 Сплавы на основе редкоземельных металлов

- •5.5.5 Другие магнитотвердые металлы

- •5.6 Материалы специального назначения

1.2.3 Диаграмма "состав-свойство"

Физические свойства сплавов зависят от фазового состояния сплавов. Исследованиями Н.С.Курнакова, А.А.Бочвара установлена связь между диаграммами состояния сплавов, физическими и технологическими свойствами сплавов.

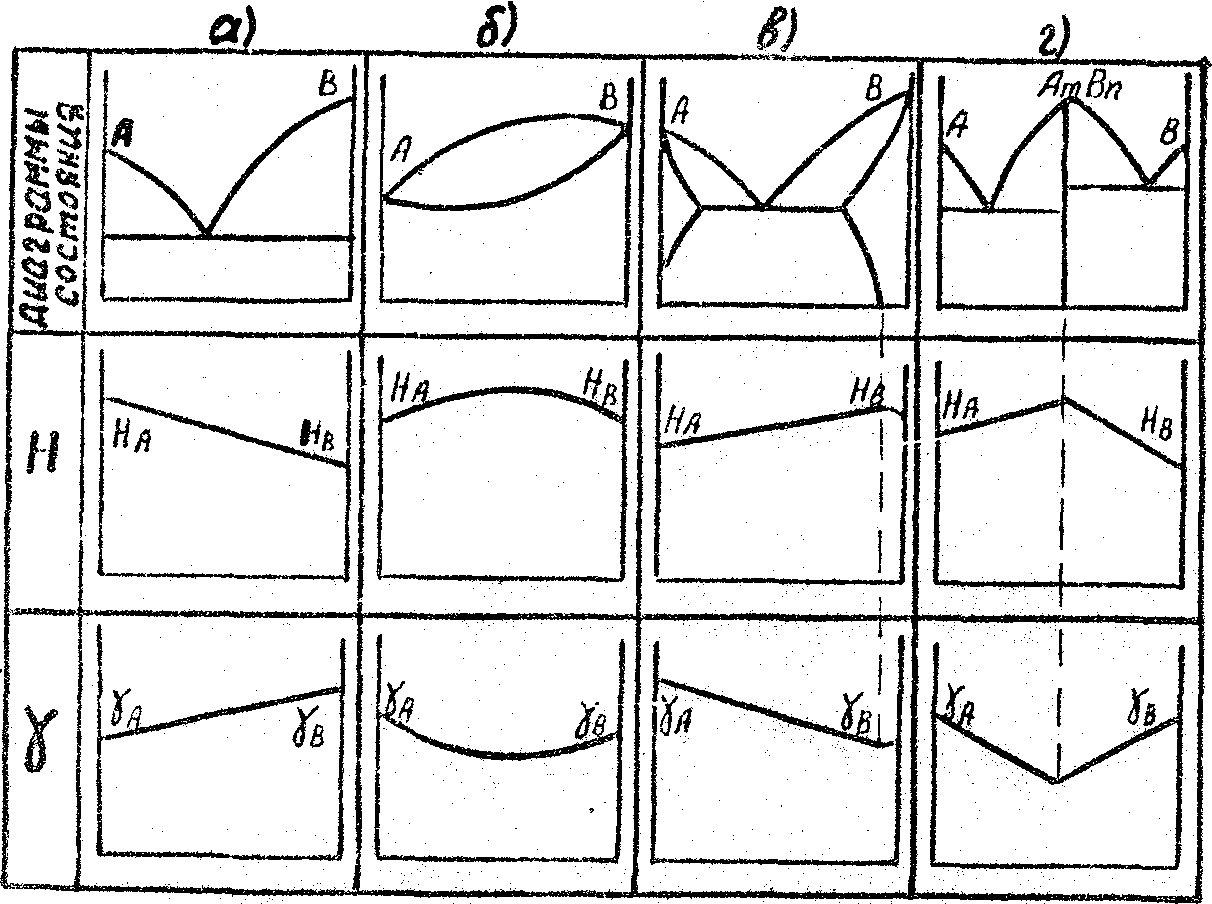

На рисунке 1.17 а..г приведены четыре основных типа диаграмм состояния и изменения свойств у этих сплавов в зависимости от состава, которые заключаются в следующем.

1 Если при сплавлении компонентов образуется механическая смесь фаз, то свойства сплавов с изменением состава изменяются по закону прямой линии (аддитивно) (рисунок 1.17 а).

2 Если при сплавлении компонентов образуются неограниченные твердые растворы, то свойства изменяются по криволинейному закону с максимумом или минимумом (рисунок 1.176).

3 Если при сплавлении компонентов образуются органические твердые растворы, то в той части, где имеют место однофазные области твердых растворов, свойства изменяются по закону кривой линии. В двухфазных областях свойства изменяются аддитивно (рисунок 1.17в).

4 Если компоненты образуют химическое соединение, то составу химического соединения соответствует максимум или минимум по кривой изменения свойств. Это точка перелома, соответствующая составу химического соединения, называется сингулярной точкой (рисунок 1.17г).

Представленная на рисунок 1.17 а...г связь между свойствами и видом диаграммы состояния сплавов является приближенной схемой, так как здесь не учитываются влияния на свойства структуры ( формы и размеров кристаллов) и температурного фактора, которые во многих случаях оказывают очень большое влияние на свойства сплавов. Так, в частности, при образовании дисперсной механической смеси фаз дисперсные фазы (эвтектические и эвтектоидные структуры) могут достаточно резко отличаться по твердости и прочности от грубористаллических структур, что приводит к нарушению закона аддитивности.

Также влияет на свойства наличие в структурах отдельных сплавов различного количества составляющих с низкой температурой плавления.

Знание этих закономерностей значительно облегчает создание новых сплавов с заданными свойствами и содействует более целенаправленному использованию существующих сплавов.

Рисунок 1.17- Диаграмма "состав - свойство".

Помимо твердости, прочности, электропроводности диаграммы состояния дают возможность определять литейные свойства, способность поддаваться горячей механической обработке, обработке резанием и др.

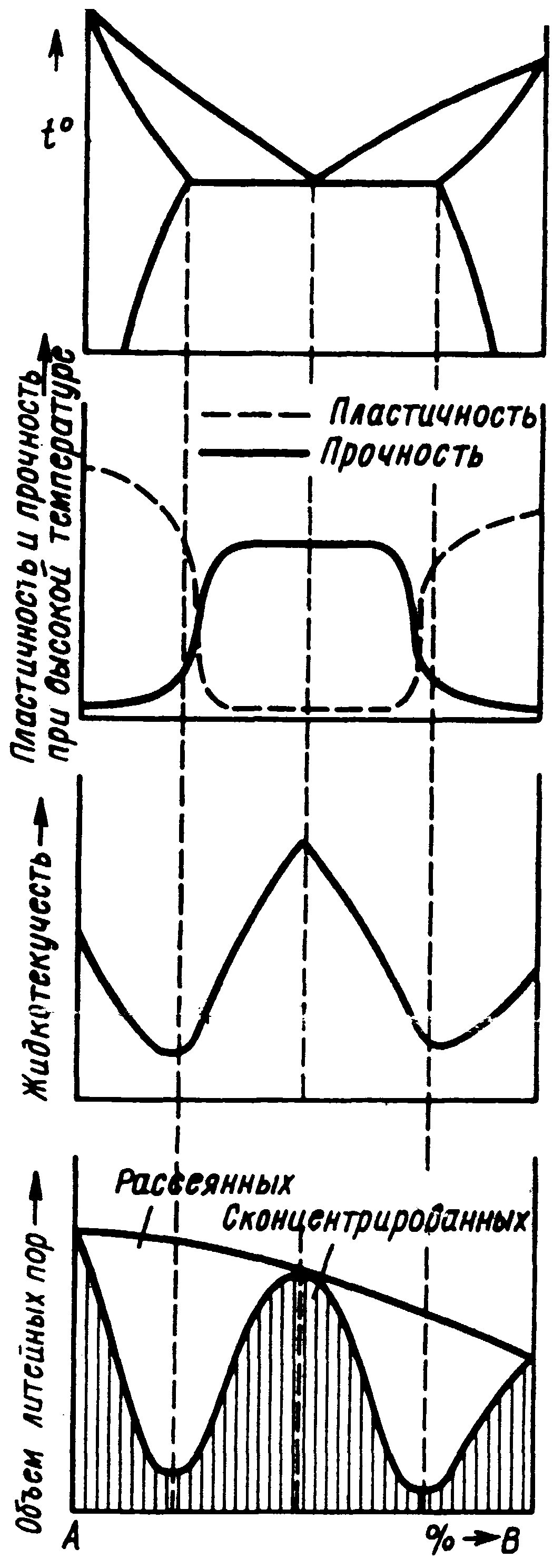

На диаграмме 1.18 показана зависимость пластичности и литейных свойств от состава сплавов. Из рисунка видно, что наиболее пластичными являются чистые компоненты и однофазные твердые растворы. Пластичность резко понижается при появлении двухфазных смесей. Видно, как изменяются жидкотекучесть и усадочные явления в сплавах в зависимости от состава.

Рисунок 1.18 – Диаграмма состояния и технологические

свойства сплавов

1.2.4 Диаграмма состояния сплавов железо-углерод.

Диаграмма состояния железо-углерод (цементит) является фундаментом науки о стали и чугуне (рисунок 1.19). Она характеризует фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67%С). Следовательно, компонентами этих сплавов являются железо и цементит.

Линия АВС - ликвидус, а линия АDВЕ - солидус. Форма этих линий показывает; что данная диаграмма состоит из диаграммы типа "эвтектика" (от точки D до точки Е).

По линии АВ из жидкого раствора начинают выпадать кристаллы твердого раствора углерода в гамма-железе (γ - Fe), который называется Аустенитом ( аустенит А – по имени англ. металлурга У.Робертса-Аустена). В области АВD будет находиться смесь двух фаз - жидкого раствора L и аустенита А. По линии ВС из жидкого раствора начинают выпадать кристаллs цементита Ц. В области ВЕС находится смесь двух фаз - жидкого раствора L и цементита Ц. В точке В при содержании 4,3%С и температуре 1130°С происходит одновременно кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - эвтектика, называемая ледебуритом (по вмени немец. металлурга Д.Лецебура).

Рисунок 1.19 - Диаграмма состояния Fe+C

Ледебурит (эвтектика) присутствует во всех сплавах, содержащих от 2,0 до 6,67%С. Эти сплавы относятся к группе чугуна.

Точка D соответствует предельному насыщении железа углеродом 2,14%. Сплавы, содержащие менее 2% углерода относятся к группе стали. .

Линии GSD, KSF и GKQ показывают, что в сплавах в твердом состоянии происходят изменения структуры (вторичная кристаллизация). Превращения в твердом состоянии происходят вследствие перехода Fe из одной модификации в другую, а также в связи с изменением растворимости углерода в железе.

При охлаждении сплавов аустенит распадается с выделением по линии GS феррита (Ф) - твердого раствора углерода в λ - железе, а по линии SD- цементита (Ц) вторичного. В точке S при содержании 0,83% углерода весь аустенит при температуре 723°С распадается и одновременно образуется тонкая механическая смесь феррита и цементита - эвтектоид (т.е. подобный эвтектике), который называется перлитом (П). По линии KSF происходит распад всего аустенита, оставшегося в любом сплаве, с образованием перлита, поэтому линия KSF называетcя линией перлитного (эвтектоидного) превращения. Прямая DEB- линия эвтектического (ледебуритного) превращения. По линии МО при температуре 768°С происходит магнитное превращение выпавших кристаллов феррита, то есть немагнитный феррит становится магнитным. По линии KQ при дальнейшем понижении температуры феррит распадается с выделением третичного цементита (Ц3). Содержание углерода в феррите постепенно понижается от 0,025% при 723°С до 0,006% при О°С.

Свойства сплавов зависят и от состава и от структуры. Феррит - фаза мягкая и пластичная; цементит, наоборот, придаёт стали твердость и хрупкость ; перлит содержит 1/8 цементита и поэтому имеет повышенную твердость и прочность по сравнению с ферритом; ледебурит хрупкий, он содержится только в чугунах. Аустенит обладает высокой пластичностью и прочностью. Сплавы, содержащие <= 0,02% углерода (точка К), называют техническим железом.