- •Будівельне матеріалознавство конспект лекцій

- •Тема 1. Основи будівельного матеріалознавства

- •1.1. Мета та завдання будівельного матеріалознавства.

- •1.2. Основні властивості будівельних матеріалів

- •Класифікація будівельних матеріалів

- •Тема 2. Матеріали та вироби з деревини

- •Тема 3. Природні кам’яні матеріали

- •Основні напрями використання кам’яних матеріалів у сучасному будівництві.

- •Використання відходів видобування і обробки гірських порід.

- •Тема 4. Будівельна кераміка

- •Характеристика керамічних виробів різного призначення: стінові, для облицювання фасадів, плитки для внутрішнього облицювання, плитки для підлог, вироби спеціального призначення

- •Тема 5 Будівельні вироби із скляних та кам’яних розплавів

- •Тема 6. Мінеральні в’яжучі речовини

- •Тема 7. Будівельні розчини

- •Класифікація будівельних розчинів за дсту б в.2.7-23-95.

- •Класифікація сухих будівельних сумішей та характеристика вихідних матеріалів

- •Тема 8. Бетони

- •Основи технології бетону

- •Легкі бетони, бетони на пористих заповнювачах, ніздрюваті бетони, спеціальні бетони: властивості, застосування у будівництві.

- •Тема 9. Металеві матеріали та вироби

- •Основні розміри сталевих труб

- •Кольорові метали та сплави й матеріали на їхній основі.

- •Тема 10. Штучні матеріали та вироби на основі мінеральних в’яжучих речовин

- •Тема 11. Бітумні та дьогтьові в’яжучі речовини та матеріали на їхній основі

- •Бітумні та дьогтьові в’яжучі речовини: види, властивості, сфери застосування.

- •Властивості бітумних і дьогтьових в'яжучих речовин

- •Робота з органічними в'язкими

- •Тема 12. Лакофарбові матеріали

- •Загальні відомості

- •Тема 13. Полімерні матеріали та вироби

- •Основні компоненти пластмас

- •Тема 15 Теплоізоляційні та акустичні матеріали

- •Розміщення підприємств-виробників теплоізоляції

- •Розміщення підприємств-виробників теплоізоляції в Україні

- •Ринок теплоізоляції в Україні

- •Нормативні вимоги до матеріалів

- •Рекомендована література

- •Підсумковий контроль знань

- •Будівельне матеріалознавство

- •Зміст програми

- •Тема 1. Основи будівельного матеріалознавства

- •Тема 2. Матеріали та вироби з деревини

- •Тема 3. Природні кам’яні матеріали

- •Тема 4. Будівельна кераміка

- •Тема 5 Будівельні вироби із скляних та кам’яних розплавів

- •Тема 6. Мінеральні в’яжучі речовини

- •Тема 7. Будівельні розчини

- •Тема 8. Бетони

- •Тема 9. Металеві матеріали та вироби

- •Тема 10. Штучні матеріали та вироби на основі мінеральних в’яжучих речовин

- •Тема 11. Бітумні та дьогтьові в’яжучі речовини та матеріали на їхній основі

- •Тема 12. Лакофарбові матеріали

- •Тема 13. Полімерні матеріали та вироби

- •Підсумковий контроль знань

- •Тема 15 Теплоізоляційні та акустичні матеріали

- •Підсумковий контроль знань

- •Тематика практичних робіт

- •Підсумковий контроль знань

- •Робоча програма

- •Список літератури

Тема 9. Металеві матеріали та вироби

Загальна характеристика та основні властивості металів. Класифікація чавунів та вуглецевих сталей. Вироби зі сталі. Кольорові метали та сплави й матеріали на їхній основі. Проблеми довговічності та захист металевих виробів від корозії.

Загальна характеристика та основні властивості металів.

Метали – кристалічні речовини, особливості структури обумовлюють їхні фізичні властивості, тобто високу густину, твердість, тепло- та електропровідність, тугоплавкість, ковкість, високу міцність, пластичність, особливий блиск.

Істинна густина металів змінюється в широких межах: найлегшим є калій 0,86 г/см3, найважчим - осмій (22,5 г/см3). Метали з густиною до 5 г/см3 відносять до легких, а з густиною більше 5 г/см3 - до важких. Більшість з відомих металів є важкими.

Широке використання металів у будівництві та інших галузях економіки пояснюється сполученням у них високих фізико-механічних властивостей з технологічністю. Міцність на розтяг металів практично така ж, як і на стиск. Так, міцність сталі більш ніж в 10...15 разів перевищує міцність бетону на стиск і в 100...200 разів на вигин і розтягання.

Незважаючи на унікальні міцнісні й технологічні характеристики, слід зазначити, що висока теплопровідність металів робить їх уразливими при дії вогню, отже металеві конструкції мають потребу в тепловій ізоляції. Великі збитки економіці завдає корозія металів.

Металеві сплави – це речовини, що утворилися в результаті затвердіння рідких розплавів, які складаються з двох або декількох компонентів. У таблиці наведені фізичні й механічні властивості деяких металів.

Фізичні й механічні властивості металів

Метал |

Щільність, кг/м3 |

Межа міцності при розтяганні, МПа |

Температура плавлення,0С |

Алюміній |

2700 |

80 |

660 |

Вольфрам |

19300 |

1100 |

3410 |

Залізо |

7874 |

280 |

1539 |

Магній |

1740 |

180 |

651 |

Марганець |

7440 |

- |

1245 |

Мідь |

8960 |

220 |

1083 |

Нікель |

8900 |

450 |

1453 |

Хром |

7190 |

- |

1903 |

Цинк |

7130 |

80 |

420 |

Метали ділять на дві групи:

чорні метали – сталь і чавун;

кольорові метали – всі метали й сплави на основі алюмінію, цинку, титану.

В основу розподілу чорних металів на чавун і сталь покладений відсотковий вміст вуглецю. Чавун – це сплав заліза з вуглецем, вміст якого перевищує 2%, сталь – сплав заліза з вуглецем, вміст якого не повинен перевищувати 2%.

Класифікація чавунів

Чавун одержують у доменних печах шляхом високотемпературної обробки (19000С) суміші залізної руди, коксу й флюсу. Залізна руда, що є основною сировиною, крім порожньої породи містить від 30 до 70% рудних мінералів у вигляді Fe2O3 і Fe3O4. Флюси (найчастіше вапняк) необхідні для переведення порожньої породи в шлаки (коштовний техногенний відхід, який застосовується для виробництва шлакопортландцементу, як пористий заповнювач бетонів і т.д.).При згорянні коксу виділяється вуглекислий газ, потім утворюється СО, що і відновлює з руди залізо. Залізо плавиться, розчиняючи вуглець (до 5%) і перетворюючись на чавун.

Виплавлювані в доменних печах чавуни за призначенням підрозділяють на:

передільний – для переробки в сталь;

ливарний – для виробництва фасонних виливків;

спеціальний (доменні феросплави), що містять у підвищеній кількості марганець і кремній, застосовуються як добавки при виплавці сталі.

Чавуни добре стійкі проти корозії. Із ливарного чавуна виготовляють башмак під колони, тюбінги для тунелів, опорні частини залізобетонних ферм і балок, ванни, мийки, каналізаційні труби.

Білі чавуни - це сплави, в яких практично увесь вуглець знаходиться у зв'язаному стані — у вигляді цементиту. Ці чавуни мають високу твердість та крихкість і практично не обробляються ні різанням, ні тиском. Проте значна кількість цементиту обумовлює високу зносостійкість білих чавунів, особливо в умовах абразивного зносу.

Цей чавун майже не застосовують у будівництві через велику твердість і крихкість, його переробляють на сталь та сірі чавуни.

Сірі чавуни характеризуються наявністю в структурі вуглецю у вільному стані—у вигляді графіту пластинчастої форми. Вміст вуглецю становить 2,4.„З,8%; чим більше вуглецю, тим більше у сірому чавуні утворюється графіту і тим нижчі його механічні властивості. Ось чому кількість карбону не повинна перевищувати 3,8%, але для забезпечення високих ливарних якостей його повинно бути не менше 2,4%.

Сірі чавуни поділяють на власне сірі, високоміцні, леговані й ковкі.

Незважаючи на низькі механічні властивості, сірі чавуни мають ряд позитивних якостей, що обумовлює їх широке використання, а саме: низька собівартість, високі ливарні якості, добрі антифрикційні властивості (за рахунок дії графіту як твердого мастила), висока корозійна стійкість, в тому числі жаростійкість.

Із сірих чавунів виготовляють елементи будівельних конструкцій, в тому числі й таких відповідальних, як опорні частини залізобетонних балок, ферм, тунелі метрополітену, башмаки під колони тощо.

Ковкий чавун отримують з білого тривалим відпалюванням при високих температурах. При цьому в його структурі утворюються графітові включення у формі пластівців.

Маркують ковкі чавуни літерами КЧ, за якими вказують дві групи цифр.

Першою позначено границю міцності, другою — відносне видовження у процентах. Наприклад, КЧ 350-10 - ковкий чавун міцністю 350 МПа, відносне видовження складає 10%.

З ковких чавунів виготовляють крюки, скоби, картери редукторів, фланці, елементи карданних валів, ролики конвеєрів тощо.

Високоміцні чавуни отримують модифікуванням, тобто перед розливанням у рідкий чавун додають домішки магнію або церію у невеликій кількості (до 1%). Під дією магнію в процесі кристалізації фафіту (в складі чавуну) змінюється його форма з пластинчастої до майже кулястої. Такі включення є значно менш активними концентраторами напружень, і тому чавун, шо містить їх у своєму складі, називається високоміцним і витримує більші зовнішні навантаження без руйнування, ніж звичайний чавун.

Високоміцні чавуни у багатьох виробах та конструкціях ефективно замінюють сталь. З них виготовляють колінчасті вали двигунів, поршневі кільця, зубчасті колеса, прокатні валки, які працюють у складних умовах — під дією змінних напружень та ударних навантажень.

За ДСТУ 3925-98 високоміцні чавуни маркують літерами ВЧ і двома групами цифр: перша - фаниця міцності при розтягу; друга - відносне видовження, наприклад, ВЧ 800-2 - високоміцний чавун міцністю 800 МПа, відносне видовження становить 2%.

Чавун з вермикулярним графітом (ЧВГ) - це «наймолодший» з усіх видів чавуну (створений у 1970 р.). Він поєднує в собі високі ливарні, механічні та теплофізичні властивості, отже, придатний для виливання деталей складної конфігурації, в тому числі тонкостінних, що витримують значні силові та теплові навантаження.

Особливістю структури цього типу чавуну є те, шо кожна частинка кулястого фафіту росте з окремого центра кристалізації. При цьому вона також оточена аустенітом, але не суцільно: кінчики залишаються у контакті з розплавом, ростуть швидше за аустеніт і перетворюються на округлі червоподібні відростки.

Завдяки особливій структурі чавуну він відрізняється міцністю, меншою схильністю до вибілювання і усадки, вищими тепло- та електропровідністю, більшою довговічністю (щодо термічної утоми), кращими ливарними властивостями, що дозволяє виготовляти вироби складної форми.

Відповідно до ДСТУ 3926-99 марки чавунів з вермикулярним фафітом позначаються так: ЧВГ 400-4, що значить: чавун, вермикулярний фафіт, має тимчасовий опір при розтягу 400 МПа, відносне видовження становить 4%.

Залежно від призначення виплавляють ливарний і передільний чавуни. Ливарні чавуни використовують для виробництва чавунних виливків (у вагранках), переробні - для виробництва сталі.

Звичайні ливарні чавуни містять 1,25...4,25% силіцію, З...3,5% карбону, 0,5... 1% мангану, до 0,3% фосфору.

Чавун, призначений для мартенівської сталі, може бути різного складу залежно від того, основним чи кислим процесом він перероблятиметься на сталь. При основному процесі в чавуні не повинно міститися силіцію понад 1,5% і мангану більше 3,5%. При кислому процесі чавун не повинен містити більше 2% силіцію; 1,5% мангану і 0,07% фосфору.

Класифікація вуглецевих сталей. Вироби зі сталі.

Для одержання сталі використовують шихту, до складу якої входить передільний чавун, сталевий лом, а також шлакоутворюючі й легуючі речовини.

Процес виробництва сталі складається в зменшенні кількості у передільному чавуні домішок (вуглецю, кремнію, марганцю, сірки, фосфору). Зазначені домішки при виплавці сталі вигоряють або переходять у шлак. Вихідними матеріалами для виплавки стали є передільні чавуни, сталевий брухт, феросплави, залізна руда і флюси.

Сучасними способами виробництва стали є конвертерний, мартенівський і електроплавильний (в електропечах).

По конвертерному способу сталь одержують у печах-конвертерах. Конвертер - сталевий футерований сосуд грушоподібної форми, що повертається навколо горизонтальної осі на двох цапфах. У нижній частині конвертера маються фурмені отвори для подачі повітря під тиском 0,2-0,25 Мпа. Рідкий передільний чавун заливають з ковша в конвертер, після чого через фурмені отвори пропускають повітря, збагачене киснем. Під впливом повітря в розплавленому чавуні утворюється закис заліза, що реагує з домішками (кремнієм, марганцем, фосфором), утворюючи оксиди, що переходять у шлак або вигоряють, а закис заліза при цьому відновлюється до чистого заліза. Цей процес продовжується всього 15-30 хв, що є великою перевагою даного способу. Ємність сучасних конвертерів досягає 600 т. Цей спосіб виливки сталі високопродуктивний і найбільш економічний.

Конвертерну сталь використовують для виготовлення будівельних профілів, сортової і листової сталі, дроту і та ін.

Мартенівський спосіб одержання сталі в даний час найбільш розповсюджений. Мартенівська піч являє собою агрегат, робочий простір якого має форму витягнутої в горизонтальному напрямку камери. Нижню частину камери, що має вигляд ванни, називають подом. Його роблять набивним з вогнетривких матеріалів, а стінки і звід печі викладають з вогнетривкої цегли. У верхній частині маються канали, що з'єднують робочу камеру з газовими і повітряними регенераторами. Ємність сучасних мартенівських печей до 1000 т.

Твердий чи розплавлений чавун з добавкою скрапу чи руди плавиться в мартені за рахунок спалювання палива - суміші колошникового газу або генераторного газу з повітрям. Для підвищення теплового ефекту газ і повітря попередньо нагрівають у регенераторах, застосовують кисневе дуття. Домішки - кремній, марганець і фосфор окисляються закисом залізу, що утворюється в розплаві, переходять в оксиди і відаляються у вигляді шлаку, а закис заліза переходе у чисте залізо. Сірку з розплаву видаляють за допомогою вапняку, який вводиться у якості флюсу. Вуглець при високих температурах вигорає. Шлак, що утвориться в процесі виплавки стали, накопичується на поверхні рідкого металу, і його періодично видаляють.

Під час виплавки сталі, що продовжується 4-8 год. у її склад уводять різні добавки одержуючи цим самим легировану сталь. Хімічний склад розплаву контролюють шляхом систематичного відбору проб для аналізу. Після одержання сталі заданого хімічного складу її випускають у ківш, а з нього розливають по чавунним і сталевим формам.

Мартенівська сталь відрізняється від конвертерної більш високою якістю: її широко застосовують для виготовлення будівельних конструкцій (ферм, підкранових балок, мостів, рейок і ін.), а також для високоміцної арматури.

Електроплавка — найбільш сучасний спосіб виробництва спеціальних і високоякісних сталей. Сталь виплавляють у дугових або індукційних електропечах. Найбільш поширені дугові електропечі ємністю 200 т.

У якості сировинної шихти для електроплавки сталі використовують сталевий скрап, залізну руду, рідкі сталі, що надходять з мартенівської печі або конвертера. Крім того, до складу шихти уводять флюси і легуючі добавки. Джерелом тепла є електродуга, що утворюється між вертикально установленими вугільними електродами і розплавленим металом. По суті процесів, що протікають, електроплавка не відрізняється від мартенівського способу виробництва сталі. Але суттєвим недоліком електроплавки є низька продуктивність і висока собівартість сталі.

В останні роки починають застосовувати комбіновані способи виробництва сталі з використанням послідовної виплавки сталі в кисневих конвертерах, а потім в основних мартенівських печах, де відбувається одержання сталі заданого хімічного складу. Для скорочення витрати електроенергії при виробництві сталі спочатку використовують для нагрівання і розплавлювання мартенівську піч, а потім для остаточного доведення сталі до заданих властивостей — електропіч.

Перспективна технологія одержання губчатого заліза безпосередньо з руд шляхом продувки їх під тиском воднем або сумішшю водню з оксидом вуглецю з наступним виділенням заліза.

Застосування сталевих виробів у будівництві. Найбільш широко в будівництві використовують сталь марки Ст3, що йде на виготовлення металевих конструкцій цивільних і промислових будинків і споруджень, опор лінії електропередач, резервуарів і трубопроводів, а також арматури залізобетону.

Виплавлену сталь розливають на злитки, або переробляють у заготовки методом безперервного розливання. Сталеві злитки піддають обробці тиском з метою одержання різних сталевих виробів. Розрізняють наступні види обробки сталі тиском: прокатка, пресування, волочіння, ковка, штампування.

Сталь є одним з найважливіших конструкційних матеріалів. Високі фізико-технічні характеристики, технологічність і великі обсяги виробництва визначили її широке використання в будівництві.

Залежно від % вмісту вуглецю розрізняють сталі:

- низьковуглецеву (до 0,25%);

- середньовуглецеву (0,25-0,6%);

- високовуглецеву (більше 0,6 %).

З підвищенням вуглецю у сталі істотно зменшується пластичність, підвищується крихкість, у зв’язку з чим у будівництві переважно використовують низьковуглецеві сталі. Для підвищення технічних властивостей чавунів і сталей до них додають легуючі речовини: марганець, хром, нікель, молібден, алюміній, мідь.

Якщо вміст легуючих добавок у сталей складає до 2,5% – це низьколеговані сталі; 2,5-10% – средньолеговані; більше 10% – високолеговані. Введення легуючих добавок підвищує корозійну стійкість, ковкість, пружність сталі.

За призначенням вуглецеві сталі підрозділяються на конструкційні й інструментальні. Конструкційні сталі містять вуглець не більше 0,65%. Їх застосовують для виготовлення арматур залізобетонних конструкцій. У свою чергу, конструкційні сталі, які використовуються в будівництві, підрозділяють на сталі звичайної якості, якісні й спеціальні.

Сталь вуглецева звичайної якості підрозділяється на групи А,Б,В.

При поставці сталей групи А споживачу гарантують механічні властивості без уточнення хімічного складу. Виготовляють марки Ст 0, Ст 1 и т.д. до Ст 6. Чим більше номер сталі, тим більше в ній % вмісту вуглецю.

Сталі групи Б (БСт0,БСт1,БСт3 и т.д.) поставляють із гарантованим хімічним складом. Сталі групи В – з гарантованими хімічним складом і механічними властивостями.

Леговані сталі, на відміну від вуглецевих, містять ще й легуючі добавки, які підвищують якість сталі і надають їй певних властивостей. До легуючих добавок відносять : С - кремній, Х - хром, Г - марганець, Н - нікель, М - молібден, Д - мідь.

Легування сталі кремнієм підвищує її пружні властивості, нікель і хром – жаростійкість і корозійну стійкість, молібден – ряд механічних характеристик і т.д. При маркуванні легованих сталей перші дві цифри показують вміст вуглецю в сотих частках відсотків, наступні букви – умовне позначення легуючих елементів. Якщо кількість легуючого елемента становить 2% і більше, то після букви ставлять ще і цифру, яка вказує цю кількість. Приклад: 25 ХГС2С – це марка стали, яка вказує на вміст вуглецю 0,25%, близько 1% хрому, 2% марганцю й близько 1% кремнію.

Для зміни фізико-механічних характеристик сталі поряд з легуванням використовують також методи термічної обробки: загартування, нормалізацію, відпуск. При загартуванні сталі ( нагрівання до 800...10000С і швидке охолодження) підвищується твердість і міцність, але знижується пластичність і ударна в’язкість. Повільне нагрівання сталі до 250...3500С , витримка при цій температурі з наступним охолодженням на повітрі (відпуск) знижує внутрішнє напруження, підвищує пластичність сталі, зберігаючи високу міцність. При нормалізації сталі (нагрівання з наступним охолодженням на повітрі) збільшується ударна в’язкість і пластичність. Велика кількість сталі використовується для виготовлення будівельних сталевих конструкцій – крупнорозмірних елементів будинків і споруд. Сталеві конструкції звичайно виконують із прокатних елементів різного профілю.

Сортова сталь (ДСТУ 2254-93,ДСТУ 2255-93,ДСТУ 3436-96,ДСТУ 2252-93) включає профілі масового попиту, швелери, двотаври й профілі спеціального призначення .

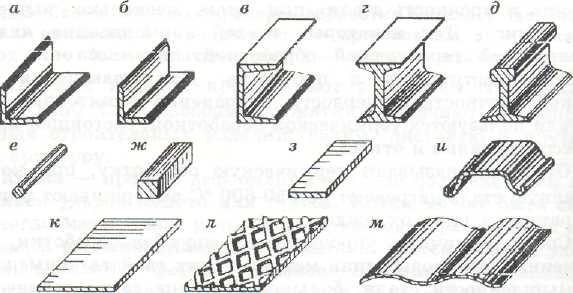

Прокатні вироби із сталі різного профілю: а -кутикова рівнобока; б - кутикова нерівнобока;

в - швелер; г - двотавр; д - підкранова рейка; е - кругла; ж - квадратна; з - штабова; и - шпунтова паля; к - листова; л - рифлена; м - хвиляста.

Листову сталь залежно від товщини листів розподіляють на товстолистову (4... 160 мм), тонколистову (0,2...4 мм), універсальну широкополицеву (4...60 мм), рулонну та рифлену.

Тонколистова сталь (ДСТУ 3360-96, ДСТУ Б В.2.7-58-97) має вигляд листів шириною 8500 мм та довжиною до 12 мм. Найширше у будівництві використовують сталеві листи завтовшки до 40 мм. Листи тонколистової сталі мають довжину до 4 м, ширину - 600... 1400 мм. її застосовують при виготовленні гнутих тонкостінних профілів та профільованого настилу. Виготовлення гнутих профілів дає змогу суттєво спростити технологію виробництва деталей та зекономити до 10% металу. Профільний настил використовують для влаштування легкої та зручної при монтуванні покрівлі.

Метаіочерепиця - це багатошаровий виріб, який широко використовується для влаштування покрівель як пластичний архітектурно-виразний матеріал. Виготовляється з гарячеоцинкованої холоднокатаної листової сталі (прокату) товщиною 0,5 мм, покритої після пасивації та грунтування шаром кольорового полімерного покриття, наприклад, поліестром, матполіестром, пуралом, пластизолом. Також можуть бути використані нестандартні покриття, що забезпечують отримання ефекту «блискучості» або кольорів підвищеної насиченості (яскравості). Довжина панелі може бути від 500 до 8000 мм, а крок (або довжина модуля) 275...450 мм. Деякі приклади цих виробів з різним контуром хвилі.

Металочерепиця відрізняється високими експлуатаційними характеристиками, в тому числі високою корозійною стійкістю, довговічністю та здатністю до пластичного деформування.

Основним видом спеціального прокату для будівництва є арматурна сталь (ДСТУ 3760-98) у вигляді стрижнів гладкого та періодичного профілів, дроту та канатів.

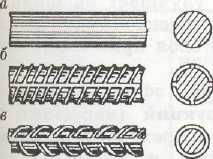

Види арматурної сталі: а - гладка стрижнева; б - гарячекатана періодичного профілю, класу Л-П;

в - те ж класу А-Ш; г -холоднокатана з чотирьох сторін; д - те ж з двох сторін; е - кручена.

Розрізняють: стрижневу арматуру - клас А; дріт - клас В; арматурні канати - клас К. Також може зазначатися спосіб виготовлення, особливі властивості або призначення арматури. Термічно оброблену стрижневу арматурну сталь позначають Ат, сталь для конструкцій, які використовують в районах півночі - Ас, термічно оброблену зварювану сталь - індексом «С» (наприклад, Ат IV С), а таку саму сталь з підвищеною стійкістю проти корозійного розтріскування під напруженням -«К.» (наприклад, Ат IV К). Для сталі, зміцненої витягуванням, використовують індекс «в» (А Мів).

Арматуру класу А-І виготовляють круглого перерізу з гладкою поверхнею. Арматура інших класів має періодичний профіль. Арматурна сталь періодичного профілю має вигляд круглих стрижнів з двома поздовжніми ребрами та поперечними виступами, що йдуть по тризахідній гвинтовій лінії. Використовують також арматуру з профілем «ялинка».

Арматурний дріт випускають діаметром 3...8 мм та поділяють за формою поперечного перерізу на дріт гладкого (В) і періодичного профілю (Вр).

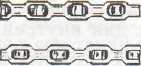

Для зведення башт, опор високочастотних ліній електропередач, інших ґратчастих конструкцій широко використовують металеві труби (ДСТУ 3666-97, ДСТУ 3667-97). За способом виготовлення їх поділяють на безшовні гаряче- та холодноформовані й електрозварні з поздовжнім прямим або спіральним швом .