- •Тема 1: «автоматизация насосов и компрессоров».

- •Тема 2: «автоматизация поверхностных кожухотрубных теплообменников».

- •Тема 3: «автоматизация печей нагрева».

- •Тема 4: «автоматизация барабанных котлов».

- •Тема 5: «автоматизация однокорпусной выпарной установки с рециклом».

- •Тема 6: «автоматизация ректификационних установок».

- •Тема 7: «автоматизация газовых абсорберов».

- •Тема 8: «автоматизація сушильного барабана».

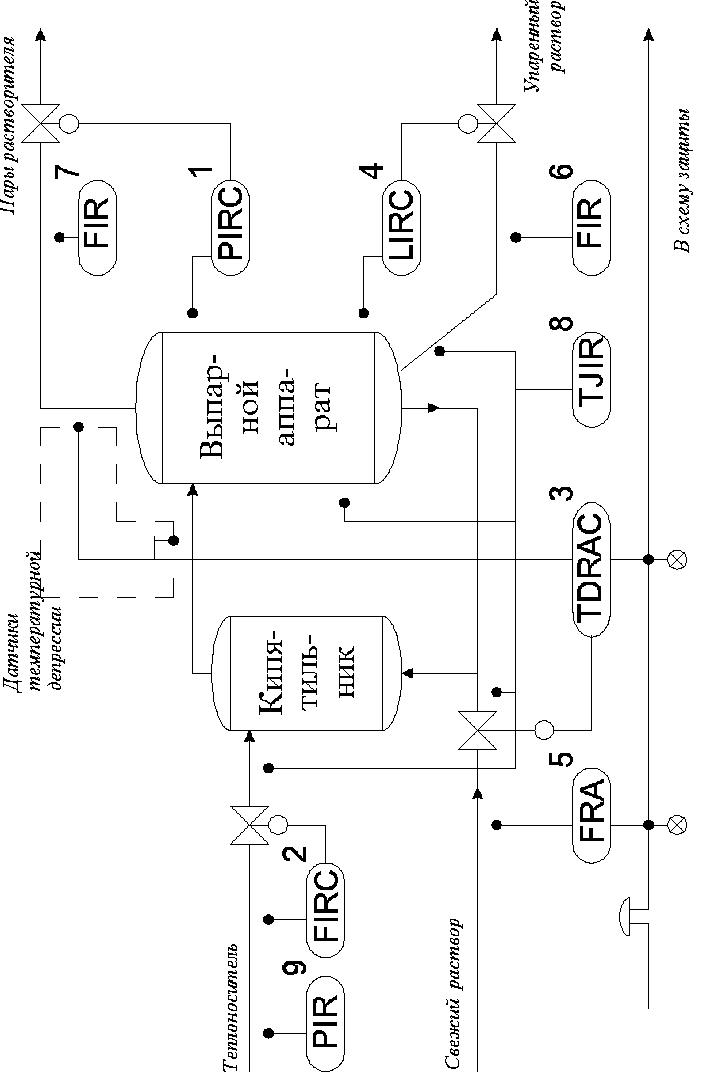

Тема 5: «автоматизация однокорпусной выпарной установки с рециклом».

Установка (рис. 5) предназначена для упаривания (то есть повышения концентрации растворов). Для достижения заданной степени упаривания организован замкнутый рецикл: выпарной аппарат – кипятильник.

Основной показатель качества технологического процесса – концентрация упаренного раствора. Возмущение: расход свежего раствора (при уменьшении расходов увеличивается время пребывания раствора в аппарате и, следовательно, увеличивается концентрация упаренного раствора), концентрация свежего раствора, температура или связанное с ней давление в аппарате. Давление стабилизируется отбором пара из аппарата (поз.1).

Основные возмущения, которые действуют на кипятильник – параметры теплоносителя (расход, температура, давление). Расход теплоносителя стабилизируется (поз.2).

Концентрация упаренного раствора определяется косвенно по величине так называемой температурной депрессии – разницы между температурами кипения раствора и растворителя. Температурная депрессия регулируется подачей свежего раствора (поз.3, вторая буква D значит "разница"). Следовательно, основные регулируемые параметры: температурная депрессия, давление в аппарате, расход теплоносителя. Кроме того, для поддержки материального баланса в аппарате регулируется уровень раствора изменением расхода упаренного раствора (поз.4).

|

Рис. 5. Схема автоматизации однокорпусной выпарной установки |

Контролируются: расход растворов (поз.5, 6), а также паров растворителя (поз.7), температура растворов, температура, расход и давление теплоносителя (поз.8, 2, 9), давление, температура и уровень в аппарате (поз .1, 8, 4), температурная депрессия (поз.3).

Сигнализируются: отклонение концентрации упаренного раствора и прекращения подачи свежего раствора. При угрозе возникновения аварийной ситуации устройство защиты отключает подачу теплоносителя.

Тема 6: «автоматизация ректификационних установок».

Ректификационные установки служат для разделения жидких однородных смесей компонентов, которые отличаются по температуре кипения.

Схема автоматизации ректификационной установки (рис. 6) содержит следующие обозначения: РК – ректификационная колонна, К – кипятильник кубовой жидкости, необходимый для создания потока пара, который поднимается, Д – дефлегматор (конденсатор) паров, который служит для получения целевого продукта – дистиллята, часть которого используется в виде флегмы на орошение колонны, П – подогреватель исходной смеси до температуры кипения.

Распределение смеси происходит в ректификационной колонне в противотечении жидкости и пара. Жидкость, которая стекает вниз по тарелкам, пронизывается потоком пара, который поднимается и захватывает за собой низкокипящие компоненты смеси. В итоге низкокипящие компоненты отводятся в виде пара из верхней части колонны, а высококипящие компоненты собираются в ее нижней части в виде кубовой жидкости.

Особенности ректификационной колонны:

- высокая энергоемкость, обусловленная большими расходами пара;

- высокая инерционность, обусловленная значительными размерами аппаратов колонного типа (диаметр – несколько метров, высота – десятки метров).

Основные показатели качества работы ректификационной колонны:

- энергозатраты (расход греющего пара в кипятильник кубовой жидкости и теплоносителя в подогреватель исходной смеси);

- производительность по целевому продукту (чаще – дистилляту, реже – кубовой жидкости);

- состав дистиллята (или пара, которые выходят из колонны) или разделительная способность колонны (разница концентраций дистиллята и кубового остатка).

Основные цели управления ректификационной установкой: снижение энергозатрат, повышение выхода готового продукта, обеспечение заданной концентрации дистиллята или степени деления.

Основные возмущения: изменение характеристик начальной смеси, тепло- и хладоносителя, изменение свойств теплопередающих поверхностей.

Поскольку анализаторы состава целевого продукта, как правило, отсутствуют, приходиться вести регулирование процесса по непрямым показателям, от которых зависит интенсивность процесса ректификации.

Системе автоматизации ректификационных установок обычно строят по принципу стабилизации основных режимных показателей (температура, уровень, давление, расход) с целью поддержки материального и теплового баланса. Изображенная на рис. 6 схема содержит шесть контуров регулирования, с помощью которых осуществляется стабилизация теплового режима и материального баланса по жидкой и паровой фазе.

|

Рис. 6. Схема автоматизации ректификационной установки |

Расход исходной смеси стабилизируется регулятором расхода (поз.1). Диафрагма и рабочий орган должны быть установлены до подогревателя, потому что после подогревания смеси до температуры кипения в подогревателе поток жидкости может содержать паровую фазу.

Большое значение для процесса ректификации имеет температура исходной смеси. Если смесь будет поступать в колонну при температуре ниже температуры кипения, она будет подогреваться до этой температуры паром, который поднимается из нижней части колонны. Конденсация паров при этом растет, что нарушает режим процесса ректификации. Поэтому температуру исходной смеси стабилизируют изменением расхода теплоносителя в подогревателе (поз.2).

В данном случае предусматривается, что основной показатель качества – состав дистиллята – не контролируется. Поскольку, однако, концентрация дистиллята зависит от концентрации жидкости в верхней части колонны и давления пара, эти показатели стабилизируются. Давление в верхней части колонны стабилизируется подачей охладителя в дефлегматор (поз.3), который приводит к изменению интенсивности конденсации и величины отбора пара из колонны. Стабилизация давления в верхней части ректификационной колонны дополнительно обеспечивает нормальный гидродинамический режим колонны, потому что при понижении давления может произойти "захлебывание" колонны (поток поднимающегося пара начинает препятствовать стеканию жидкости по тарелкам вниз), а при его повышении уменьшается скорость парового потока и, следовательно, производительность установки.

Концентрация жидкости в верхней части колонны регулируется расходом флегмы на орошение (поз.4). Чем выше этот расход, тем больше в жидкости низкокипящего компонента и наоборот. (При наличии датчика состава пара или дистиллята стабилизируются эти показатели расходом флегмы на орошение. При отсутствии датчиков состава температура верха колонны стабилизируется расходом флегмы на орошение, что оказывает сильное влияние на интенсивность процесса ректификации).

Качество регулирования давления и состава жидкости в верхней части колонны зависит от состава и скорости паров, которые двигаются из нижней части и зависимы от давления, температуры и состава жидкости в кубе колонны. Необходимость стабилизации давления пара в кубе колонны отпадает, потому что регулирование давления в верхней части колонны одновременно стабилизирует (с некоторым опозданием) и давление в нижней части. Температуру в кубе колонны стабилизируют подачей пара в кипятильник (поз.5). (Если целевым продуктом является кубовый остаток, то регулируют (при наличии датчика) состав жидкости в кубе, подачей теплоносителя в кипятильник. В верхней части колонны в этом случае достаточно регулировать только температуру). Для поддержки материального баланса в кубе, уровень жидкости регулируют затратой кубового остатка (поз.6).

Контролю подлежат затрата и температуры материальных потоков (на схеме показанные частично). Предусмотрен счетчик количества теплоносителя в подогревателе исходной смеси (поз.8, вторая буква Q-интегрирование (суммирование) по времени).

Отображаются: отклонение состава жидкости в верхней части колонны (поз.4), уровня кубового остатка (поз.6), давления в колонне (поз.3), температуры верха (поз.7) и низа (поз.5), расхода исходной смеси (поз.1). При повышении давления в колонне выше допустимого, а также при прекращении поступления исходной смеси срабатывает защита, которая перекрывает магистрали подачи теплоносителей, остатка и дистиллята, а магистрали хладагента и флегмы полностью открываются.

При большой инерционности ректификационной колонны для повышения качества регуляции состава продукта или температуры верха, могут применяться каскадные АСР, в которых в качестве промежуточной регулируемой величины можно использовать состав (или температуру) на промежуточной (контрольной) тарелке, которые изменяются намного быстрее и больше, чем состав на выходе колонны.

Для сокращения энергозатрат иногда применяют АСР соотношения расходов греющего пара в кипятильник и исходной смеси (или исходной смеси и флегмы).

При одновременном регулировании состава (или температур) верха и низа ректификационная колонна может оказаться объектом связанного регулирования.