- •1 Литературный обзор 7

- •2 Объекты и методы исследования 48

- •3 Экспериментальная часть 62

- •4 Охрана труда 90

- •Аннотация

- •Перечень сокращений

- •Введение

- •1 Литературный обзор

- •1.1 Полиэфирные волокна, их производство и потребление в мире

- •1.2 Крашение полиэфирных волокон

- •1.2.1 Крашение в массе

- •1.2.2 Высокотемпературные способы крашения

- •1.2.3 Низкотемпературные способы крашения

- •1.3 Интенсификаторы, применяемые в промышленности

- •1.4 Катионные поверхностно-активные вещества

- •1.4.1 Получение кпав

- •1.4.2 Свойства кпав

- •1.4.3 Применение кпав

- •1.5 Дисперсные красители

- •1.6 Использование пав при крашении дисперсными красителями

- •1.7 Влияние температуры на солюбилизацию дисперсных красителей

- •1.8 Заключение по литературному обзору

- •2 Объекты и методы исследования

- •2.1 Текстильные материалы

- •2.2 Красители

- •2.3 Интенсификаторы

- •2.4 Методика периодического крашения

- •2.5 Определение интенсивности окраски

- •2.11 Определение термодинамических функций процесса сорбции красителей

- •2.12 Обработка результатов

- •3 Экспериментальная часть

- •3.1 Обоснование и выбор интенсифицирующих агентов

- •3.2 Определение оптимальной концентрации интенсифицирующего агента

- •3.3 Определение оптимальной температуры крашения текстильных материалов из полиэфирных волокон

- •3.4 Определение оптимального времени крашения текстильных материалов из полиэфирных волокон

- •3.5 Состояние дисперсных красителей в водных растворах кпав

- •3.6 Расчет термодинамических параметров сорбции дисперсных красителей в процессе крашения полиэфирных волокон

- •3.7 Рекомендуемый режим и аппаратурное оформление периодического способа крашения текстильных материалов из полиэфирных волокон с применение кпав

- •4 Охрана труда

- •4.1 Устройство лабораторных помещений

- •4.2 Характеристика исходных веществ [17 - 19,21 - 24,].

- •4.3 Меры безопасности и правила работы в лаборатории

- •4.4 Правила работы с электрооборудованием

- •Заключение

- •Библиографический список

3.4 Определение оптимального времени крашения текстильных материалов из полиэфирных волокон

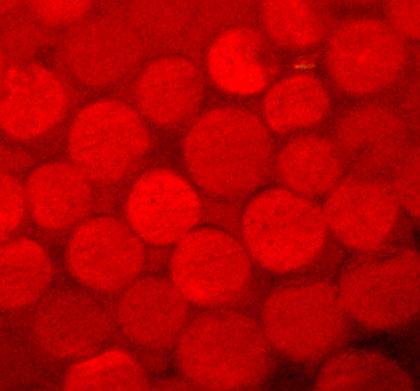

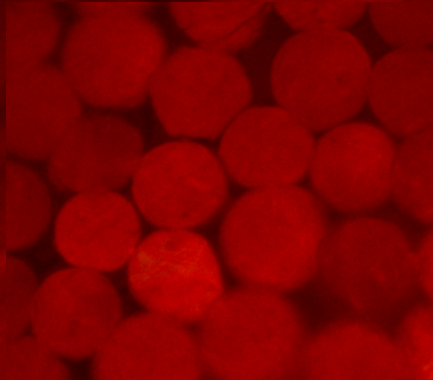

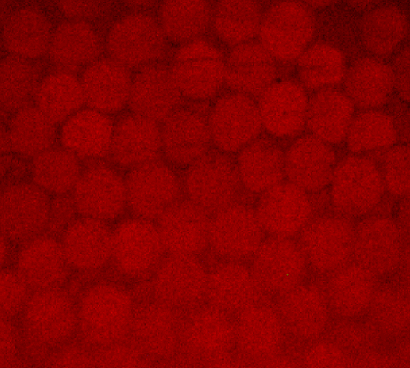

Для определения оптимального времени крашения образцы полиэфирного волокна окрашивали одинаковыми составами красильных ванн (краситель - 2 % от массы волокна, КПАВ – 5 г/л, МВ = 30) при 100 °С в течение 10, 20, 30, 40, 50 и 60 мин. У окрашенных образцов с использованием спектроколориметра «Color I5» фирмы «Gretag Macbeth» определялись показатели интенсивности окрасок, полученных при применении разных дисперсных красителей (табл. 13). Для оценки глубины проникновения красителя в волокно были получены микрофотографии срезов окрашенных волокон (рис. 9), по которым видно, что краситель (в данном случае дисперсный алый полиэфирный) действительно проникает вглубь волокна, что подтверждается высоким показателями интенсивности и прочности окраски к физико-химическим воздействиям (табл. 14,15).

Таблица 13. – Влияние времени крашения на интенсивность окраски

Интенсификатор |

Краситель |

Время крашения, мин |

Интенсивность окраски |

ХТЭБА |

Дисперсный желтый 4З полиэфирный |

10 |

75,980 |

20 |

76,402 |

||

30 |

77,090 |

||

40 |

77,532 |

||

50 |

78,339 |

||

60 |

78,843 |

||

Дисперсный темно-синий полиэфирный |

10 |

44,291 |

|

20 |

44,874 |

||

30 |

45,339 |

||

40 |

45,996 |

||

50 |

46,531 |

||

60 |

46,832 |

||

Дисперсный алый полиэфирный |

10 |

62,521 |

|

20 |

63,300 |

||

30 |

63,799 |

||

40 |

64,416 |

||

50 |

64,870 |

||

60 |

65,312 |

||

БТМЦА |

Дисперсный желтый 4З полиэфирный |

10 |

76,975 |

20 |

77,341 |

||

30 |

78,211 |

||

40 |

78,662 |

||

50 |

79,106 |

||

60 |

79,664 |

||

Дисперсный темно-синий полиэфирный |

10 |

44,785 |

|

20 |

45,344 |

||

30 |

46,201 |

||

40 |

46,756 |

||

50 |

47,113 |

||

60 |

47,483 |

||

Дисперсный алый полиэфирный |

10 |

62, 877 |

|

20 |

63,479 |

||

30 |

64,102 |

||

40 |

64,744 |

||

50 |

65,143 |

||

60 |

65,676 |

|

|

|

10 мин 40 мин 60 мин

Рисунок 9. – Микрофотографии срезов окрашенного полиэфирного волокна красителем дисперсным алым полиэфирным в присутствии ХТЭБА

Таблица 14. – Цветометрические показатели окрашенной полиэфирной ткани

Состав обрабатывающей ванны |

R, % |

K/S, % |

ΔL, % |

a |

b |

ΔE |

Дисперсный темно-синий - ХБТЭА - БТМЦА |

10,69 11,92 |

4,39 5,00 |

47,50 45,12 |

-1,13 -1,93 |

-16,68 -18,53 |

0,8 0,9 |

Дисперсный алый - ХБТЭА - БТМЦА |

5,89 7,07 |

2,03 2,61 |

39,99 39,09 |

46,69 43,48 |

30,21 28,12 |

0,6 0,7 |

Таблица 15. – Прочностные показатели окрашенной полиэфирной ткани

Состав обрабатывающей ванны |

Прочность окраски, балл |

||

к стирке |

к сухому трению |

к светопогоде |

|

Дисперсный темно-синий - ХБТЭА (95 °С) - БТМЦА (100 °С) |

5/5/5 5/5/5 |

5 5 |

5 5 |

Дисперсный алый - ХБТЭА (95 °С) - БТМЦА (100 °С) |

5/5/5 5/5/5 |

5 5 |

5 5 |

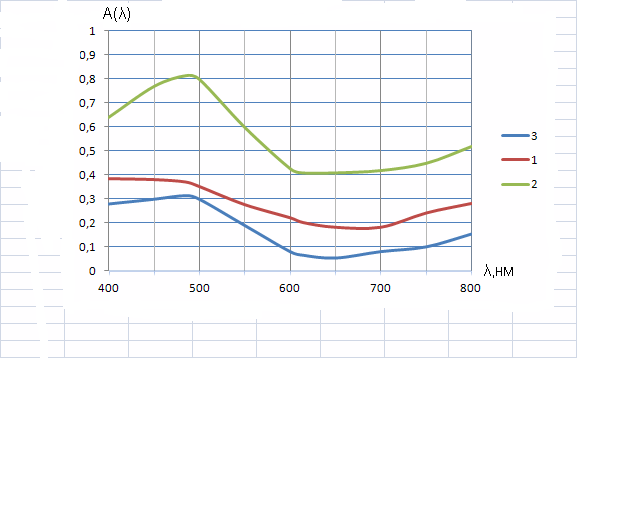

Утверждение о том, что в процессе крашения в присутствии ХТЭБА или БТМЦА дисперсный краситель сорбируется не только на поверхности волокна, но и проникает в аморфные области волокнистого субстрата косвенно подтверждают спектры поглощения окрашенного в разных условиях полиэфирного волокна, представленные на рис. 10.

Рисунок 10. – Спектры поглощения окрашенного полиэфирного волокна: 1 – крашение без интенсификатора в течение 60 мин; 2 – крашение с ХТЭБА в течение 40 мин; 3 – крашение с ХТЭБА в течение 60 мин.

В случае крашения полиэфирного волокна без интенсификатора (кривая 1) образец характеризуется большим поглощением по сравнению с образцом, окрашенным с ХТЭБА в течение 40 мин (кривая 2), и меньшим по сравнению с образцом, окрашенным с ХТЭБА в течение 60 мин (кривая 3). По всей видимости это связанно с тем, что в первом случае происходит поверхностное крашение, во втором краситель проникает в аморфную и дефектные области полимера, а третья зависимость показывает проникновение красителя вглубь волокна и закрепление его на поверхности.

Таким образом, оптимальное время крашения составляет 60 мин.