- •Содержание.

- •II семестр.

- •Проектировочный расчет.

- •Проверочный расчет.

- •Проверочный расчет.

- •Лекция №1.

- •1. Цели и задачи дисциплины. Классификация машин и аппаратов химического производства. Основные детали и узлы м и ахп.

- •Классификация м и ахп.

- •Основные детали и узлы м и ахп.

- •2. Требования, предъявляемые к основным м и ахп.

- •3. Общий порядок расчета и конструирования.

- •4. Выбор основных расчетных параметров.

- •1. Давление.

- •2. Температура.

- •3. Допускаемое напряжение.

- •4. Конструктивная прибавка к расчетным утолщениям стенки.

- •5. Коэффициент прочности сварных соединений.

- •6. Другие параметры.

- •Лекция №2.

- •5. Конструкционные материалы и критерии их выбора.

- •6. Теории прочности, применяемые при расчетах м и ахп.

- •Лекция №3.

- •7. Тонкостенные оболочки.

- •7.1. Оболочки вращения. Основные понятия и определения.

- •7.2. Ассиметричные оболочки вращения. Их основные нагрузки и напряжения. Уравнения Лапласа.

- •Лекция №4.

- •8. Расчет цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •8.1. Проектировочный расчет.

- •8.2. Проверочный расчет.

- •Лекция №5.

- •9. Оптимальные размеры корпуса аппарата, работающего под внутренним давлением.

- •1. Оптимизация по металлу.

- •2. Обеспечение минимальной боковой поверхности.

- •Лекция №6.

- •10. Краевая задача цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •Лекция №7.

- •11. Расчет тонкостенных аппаратов от действия наружного давления.

- •12. Выбор основных расчетных параметров для аппаратов, работающих под наружным давлением.

- •13. Расчет тонкостенных аппаратов, работающих под наружным давлением.

- •13.1. Проектировочный расчет.

- •13.2. Проверочный расчет.

- •14. Расчет на устойчивость аппаратов с коническим днищем (проверочный).

- •16.1. Проектировочный расчет.

- •16.2. Проверочный расчет для обечайки, подкрепленной ребрами жесткости.

- •Лекция №9.

- •17. Укрепление отверстий в стенках аппарата.

- •18. Порядок расчета укрепления одиночного отверстия.

- •Лекция №10.

- •19. Фланцевое соединение.

- •19.1. Прокладки и требования предъявляемые к ним.

- •19.2. Материалы прокладок.

- •19.3. Крепежные детали.

- •20. Температурное напряжение фланцевых соединений.

- •21. Порядок расчета фланцевого соединения.

- •22. Расчет на прочность фланцевого соединения.

- •22.1. Прокладки.

- •22.2. Втулка фланца.

- •II семестр. Аппараты высокого давления.

- •1. Назначение. Общие сведения. Классификация и материалы.

- •1. 1. Классификация.

- •1.2. Материалы.

- •2. Выбор основных расчетных параметров для аппаратов высокого давления.

- •2.1. Давление.

- •2.2. Напряжение.

- •2.3. Температура.

- •2.4. Коэффициент прочности сварного соединения.

- •2.5. Конструктивная прибавка к расчетной толщине.

- •3. Расчет аппаратов высокого давления от действия внутреннего давления.

- •4. Расчет авд от действия температурных напряжений.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •1. Проектировочный расчет.

- •5.3. Выпуклые днища.

- •Выпуклые крышки.

- •Расчет затворов.

- •6. Затворы и их классификация. Требования, предъявляемые к ним.

- •6.1. Расчет затвора с плоской металлической прокладкой.

- •Расчет двухконусного и дельтообразного обтюратора.

- •Машины и аппараты с вращающимися элементами.

- •7. Тихоходные барабаны.

- •7.1. Назначение и общий принцип устройства.

- •7.2. Расчет на прочность барабана.

- •7.3. Расчет барабана на жесткость.

- •7.4. Геометрические размеры бандажа опорного ролика.

- •7.5. Напряжения в бандаже от температурных воздействий и контактных напряжений.

- •7.6. Расчет бандажа на выносливость.

- •8. Быстровращающиеся обечайки.

- •8.1. Основные расчетные параметры для быстровращающихся обечаек.

- •9. Вал. Расчет вала.

- •9.1. Расчетная схема вала.

- •9.2. Критическая скорость вращения вала. Условие виброустойчивости вала.

- •9.3. Расчет вала.

- •9.4. Порядок проведения расчета.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •10. Быстровращающиеся диски.

- •10.1. Расчет быстровращающихся дисков.

- •10.2. Проверочный расчет.

- •11. Валковые машины.

- •11.1. Назначение. Основные параметры и классификация.

- •11.2. Валковые дробилки. Назначение и основные сведения.

- •1. Основные расчетные параметры.

- •2. Расчет на прочность.

- •11.3. Щековые дробилки.

- •11.4. Расчетные нагрузки, действующие на элементы дробилки. Расчет на прочность элементов дробилки.

Лекция №4.

8. Расчет цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

Тонкостенная оболочка – это оболочка у которой толщина стенки не превышает 10% от внутреннего диаметра.

8.1. Проектировочный расчет.

Цель расчета: определить размер поперечного сечения: толщину стенки.

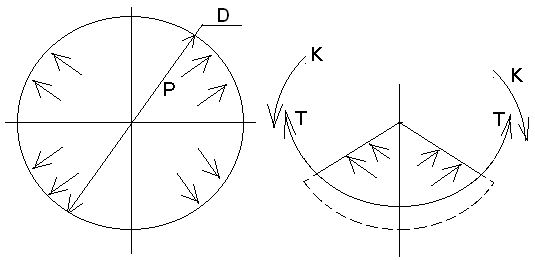

Наиболее опасные

напряжения: кольцевое, меридиональное,

радиальное (![]() ).

).

![]()

кольцевое напряжение в направлении кольцевой растягивающей силы Т определяем из уравнения Лапласа.

![]()

![]()

Возникающее кольцевое напряжение искажает цилиндр и относительную его деформацию можно рассчитать исходя из закона Гука.

![]()

С учетом (1) и (2):

![]()

Изменение самой кривизны:

![]()

Слагаемым

![]() пренебрегаем, т.к.

пренебрегаем, т.к.

![]() .

.

![]()

Величина

изгибающего момента в поперечном сечении

определяется произведением жесткости

сечения (![]() )

на кривизну радиуса:

)

на кривизну радиуса:

Т.к. значения изгибающих напряжений в выражении (5) от действия кольцевого момента К много меньше, чем значения растягивающего напряжения от растягивающей силы в выражении (1), то в суммарном значении кольцевого напряжения величиной изгибающих напряжений пренебрегают. Поэтому для проведения проектировочного расчета в качестве исходного кольцевого напряжения достаточно выражения (1).

![]()

Меридиональное

напряжение стенки цилиндра

![]() можно определить из условия равенства

нагрузки на днище аппарата от внутреннего

давления и усилия в кольцевом сечении

стенки аппарата.

можно определить из условия равенства

нагрузки на днище аппарата от внутреннего

давления и усилия в кольцевом сечении

стенки аппарата.

![]()

Радиальное напряжение (![]() )

очень мало и приблизительно считают

равным внутреннему давлению с обратным

знаком:

)

очень мало и приблизительно считают

равным внутреннему давлению с обратным

знаком:

![]()

Окончательно условием прочности будет:

Т.к. большинство аппаратов химического производства сварные, то для повышения надежности аппарата в вычислении расчетной толщины вводят коэффициент прочности сварного шва φ.

Окончательно расчетная толщина стенки:

![]()

Полученная толщина стенки должна обеспечивать прочность аппарата, как при рабочих условиях, так и при испытаниях. Поэтому, для вычисления исполнительной толщины стенки расчетная толщина выбирается как максимальная, вычисленная при рабочих условиях и при испытаниях.

![]()

Для цилиндра:

Для сферы:

Для конических:

Д

ля

эллиптических:

8.2. Проверочный расчет.

Цель расчета: проверить выполняемость условий прочности от внутреннего давления с полученной величиной стенки.

Независимо

от вида оболочки:

![]() .

.

Для цилиндрических оболочек допускаемое давление рассчитывается:

Для

сферы:

Для

конуса:

Д

ля

эллиптических:

.

.

Лекция №5.

9. Оптимальные размеры корпуса аппарата, работающего под внутренним давлением.

Большинство сосудов химической промышленности, работающих под внутренним избыточным давлением или под наливом, изготавливают с точки зрения наибольшей экономичности (речь идет о затрате материалов и габаритных размерах аппарата).

Габаритные размеры аппарата зависят от требуемой вместимости рабочей среды.

Экономичность сосудов и аппаратов зависит от цели, поставленной в процессе их изготовления: а) оптимизация по металлу; б) обеспечение минимальной боковой поверхности (для сосудов и аппаратов, подлежащих футеровке, теплоизоляции, эмалированию).

Рассмотрим, как решаются эти две задачи.

1. Оптимизация по металлу.

Как правило, известно:

Объем аппарата;

Внутреннее давление;

Рабочая температура среды

Проницаемость коррозионных сред в материалы.

Для

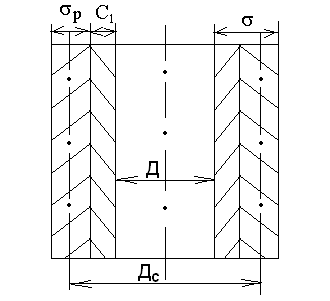

решения этой задачи представляют массу

корпуса как функцию от внутреннего

диаметра:

![]() .

.

![]() ,

,

где ρ – плотность материала, кг/м3;

Ац, Ад, Ак – боковая площадь поверхности цилиндрической части корпуса, днища и крышки;

![]() ,

,

![]() ,

,

![]() – исполнительные толщины стенок

цилиндрической части, днища и крышки.

– исполнительные толщины стенок

цилиндрической части, днища и крышки.

Для того, чтобы масса корпуса являлась функцией внутреннего диаметра и при этом имела минимальное значение необходимо соблюдение условий:

![]()

для упрощения решения задачи в справочных данных построены номограммы, по которым определяется оптимальный внутренний диаметр рассчитываемого аппарата (из условия минимальных затрат материла).

![]() ,

,

где Рр – расчетное давление;

[σ] – нормативно допускаемое напряжение при расчетной температуре;

с1 – прибавка на коррозию.