- •Содержание.

- •II семестр.

- •Проектировочный расчет.

- •Проверочный расчет.

- •Проверочный расчет.

- •Лекция №1.

- •1. Цели и задачи дисциплины. Классификация машин и аппаратов химического производства. Основные детали и узлы м и ахп.

- •Классификация м и ахп.

- •Основные детали и узлы м и ахп.

- •2. Требования, предъявляемые к основным м и ахп.

- •3. Общий порядок расчета и конструирования.

- •4. Выбор основных расчетных параметров.

- •1. Давление.

- •2. Температура.

- •3. Допускаемое напряжение.

- •4. Конструктивная прибавка к расчетным утолщениям стенки.

- •5. Коэффициент прочности сварных соединений.

- •6. Другие параметры.

- •Лекция №2.

- •5. Конструкционные материалы и критерии их выбора.

- •6. Теории прочности, применяемые при расчетах м и ахп.

- •Лекция №3.

- •7. Тонкостенные оболочки.

- •7.1. Оболочки вращения. Основные понятия и определения.

- •7.2. Ассиметричные оболочки вращения. Их основные нагрузки и напряжения. Уравнения Лапласа.

- •Лекция №4.

- •8. Расчет цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •8.1. Проектировочный расчет.

- •8.2. Проверочный расчет.

- •Лекция №5.

- •9. Оптимальные размеры корпуса аппарата, работающего под внутренним давлением.

- •1. Оптимизация по металлу.

- •2. Обеспечение минимальной боковой поверхности.

- •Лекция №6.

- •10. Краевая задача цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •Лекция №7.

- •11. Расчет тонкостенных аппаратов от действия наружного давления.

- •12. Выбор основных расчетных параметров для аппаратов, работающих под наружным давлением.

- •13. Расчет тонкостенных аппаратов, работающих под наружным давлением.

- •13.1. Проектировочный расчет.

- •13.2. Проверочный расчет.

- •14. Расчет на устойчивость аппаратов с коническим днищем (проверочный).

- •16.1. Проектировочный расчет.

- •16.2. Проверочный расчет для обечайки, подкрепленной ребрами жесткости.

- •Лекция №9.

- •17. Укрепление отверстий в стенках аппарата.

- •18. Порядок расчета укрепления одиночного отверстия.

- •Лекция №10.

- •19. Фланцевое соединение.

- •19.1. Прокладки и требования предъявляемые к ним.

- •19.2. Материалы прокладок.

- •19.3. Крепежные детали.

- •20. Температурное напряжение фланцевых соединений.

- •21. Порядок расчета фланцевого соединения.

- •22. Расчет на прочность фланцевого соединения.

- •22.1. Прокладки.

- •22.2. Втулка фланца.

- •II семестр. Аппараты высокого давления.

- •1. Назначение. Общие сведения. Классификация и материалы.

- •1. 1. Классификация.

- •1.2. Материалы.

- •2. Выбор основных расчетных параметров для аппаратов высокого давления.

- •2.1. Давление.

- •2.2. Напряжение.

- •2.3. Температура.

- •2.4. Коэффициент прочности сварного соединения.

- •2.5. Конструктивная прибавка к расчетной толщине.

- •3. Расчет аппаратов высокого давления от действия внутреннего давления.

- •4. Расчет авд от действия температурных напряжений.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •1. Проектировочный расчет.

- •5.3. Выпуклые днища.

- •Выпуклые крышки.

- •Расчет затворов.

- •6. Затворы и их классификация. Требования, предъявляемые к ним.

- •6.1. Расчет затвора с плоской металлической прокладкой.

- •Расчет двухконусного и дельтообразного обтюратора.

- •Машины и аппараты с вращающимися элементами.

- •7. Тихоходные барабаны.

- •7.1. Назначение и общий принцип устройства.

- •7.2. Расчет на прочность барабана.

- •7.3. Расчет барабана на жесткость.

- •7.4. Геометрические размеры бандажа опорного ролика.

- •7.5. Напряжения в бандаже от температурных воздействий и контактных напряжений.

- •7.6. Расчет бандажа на выносливость.

- •8. Быстровращающиеся обечайки.

- •8.1. Основные расчетные параметры для быстровращающихся обечаек.

- •9. Вал. Расчет вала.

- •9.1. Расчетная схема вала.

- •9.2. Критическая скорость вращения вала. Условие виброустойчивости вала.

- •9.3. Расчет вала.

- •9.4. Порядок проведения расчета.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •10. Быстровращающиеся диски.

- •10.1. Расчет быстровращающихся дисков.

- •10.2. Проверочный расчет.

- •11. Валковые машины.

- •11.1. Назначение. Основные параметры и классификация.

- •11.2. Валковые дробилки. Назначение и основные сведения.

- •1. Основные расчетные параметры.

- •2. Расчет на прочность.

- •11.3. Щековые дробилки.

- •11.4. Расчетные нагрузки, действующие на элементы дробилки. Расчет на прочность элементов дробилки.

11.2. Валковые дробилки. Назначение и основные сведения.

Валковые дробилки предназначены для измельчения материалов.

Под измельчение будем понимать процесс уменьшения размеров кусков твердого материала механическим воздействием.

Измельчение обычно осуществляется по стадиям:

1. крупное дробление;

2. мелкое дробление;

3. помол.

При выборе оборудования для измельчения обычно руководствуются прочностью материала, предназначенного для дробления.

Прочность материала характеризуется

пределом прочности на растяжение

![]() и пределом прочности на сжатие

и пределом прочности на сжатие

![]() .

.

Рекомендуется следовать классификации материала в зависимости от прочности его на сжатие.

Мягкий материал:

![]() .

.

Средней прочности:

![]() .

.

Прочный материал:

![]() .

.

Валковые дробилки применяются для мелкого дробления высокой и средней прочности материалов, а также для измельчения пластичных и хрупких материалов.

Процесс измельчения происходит в основном раздавливанием и частичным растиранием и характеризуется степенью измельчения:

![]() .

.

Для увеличения степени измельчения валкам сообщают разные угловые скорости.

1. Основные расчетные параметры.

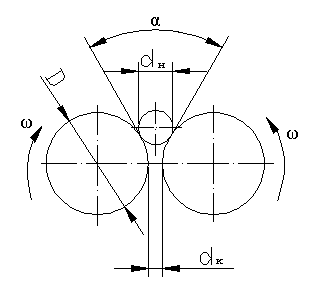

Схема захвата куска валками.

1. α –угол захвата.

2. D = dв – диаметр валка.

Определяется из условия, что заранее известен начальный диаметр куска материала dн и для средней степени измельчения (при i = 4) диаметр валка находится из соотношения (для ):

для гладких валков:

![]() ;

;

для рифленых валков:

![]() ;

;

для зубчатых валков:

![]() ;

;

3. Частота вращения валков.

Ограничена условием отбрасывания материалов под действием центробежных сил:

![]() ,

,

![]() ,

,

где f – коэффициент трения материала о валок;

ρ – плотность материала, кг/м3.

4. Окружные скорости валков.

![]() ,

,

где φ – коэффициент опережения.

5. Производительность валков.

Рассчитывается из предположения, что

из выпускной щели выходит непрерывной

лентой измельченный материал, толщиной

dк и шириной равной

рабочей длине валка:

![]() .

.

6. Объем материала, покидающий дробилку при одном обороте валка.

![]()

![]() ,

,

где μ – коэффициент разрыхления.

Для прочных материалов:

![]() .

.

Для пластичных материалов:

![]() .

.

Производительность валков:

![]() .

.

1.25 – коэффициент, учитывающий расхождение валков при дроблении из-за деформации предохранительных пружин.

7. Усилие дробления, действующее на валки.

![]() ,

,

где А – площадь контакта.

![]() ,

,

l – длина дуги контакта.

![]()

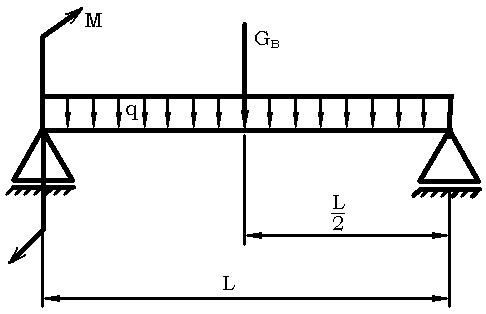

2. Расчет на прочность.

Основными деталями валка являются валки и подшипники.

На валки и подшипники действуют распорные усилия, температурные напряжения, крутящие моменты и сила тяжести валков.

Условие прочности для валков:

![]() .

.

![]() ,

,

где

![]() – приведенные напряжения.

– приведенные напряжения.

![]() ,

,

![]() – коэффициент Пуассона;

– коэффициент Пуассона;

σ, τ – напряжение изгиба и напряжение от кручения.

![]() ;

;

![]() ,

,

![]() – распорное усилие.

– распорное усилие.

![]() ;

;

![]() ;

;

f – фрикция;

![]() ;

;

![]() – эффективная вязкость:

– эффективная вязкость:

![]() ,

,

![]() – минимальный зазор между валками;

– минимальный зазор между валками;

R – радиус валка.

![]() ,

,

D – наружный диаметр валка;

![]() – отношение внутреннего диаметра валка

к наружному в рассматриваемом сечении.

– отношение внутреннего диаметра валка

к наружному в рассматриваемом сечении.

![]() ,

,

![]() – полярный момент сопротивления:

– полярный момент сопротивления:

![]() .

.

![]() ,

,

![]() – мощность передающаяся валками.

– мощность передающаяся валками.

– температурные напряжения:

,

,

где

![]() – коэффициент температурного расширения;

– коэффициент температурного расширения;

Е – модуль Юнга;

![]() ,

,

![]() – температура на внутренней и наружной

поверхности валков соответственно;

– температура на внутренней и наружной

поверхности валков соответственно;

![]() ,

,

![]() – внутренний и наружный радиусы бочки

валков;

– внутренний и наружный радиусы бочки

валков;

R – рассматриваемый радиус.

Подшипники скольжения рассчитываются на удельное давление. При этом:

![]() ,

,

d, l – диаметр и длина подшипника.

– нормативно допускаемое давление.

Проверяются, кроме того, по характеристике:

![]() ,

,

где

![]() – средняя за цикл опорная реакция валка;

– средняя за цикл опорная реакция валка;

![]() – максимальная частота вращения;

– максимальная частота вращения;

– скорость скольжения.

![]() .

.