- •Содержание.

- •II семестр.

- •Проектировочный расчет.

- •Проверочный расчет.

- •Проверочный расчет.

- •Лекция №1.

- •1. Цели и задачи дисциплины. Классификация машин и аппаратов химического производства. Основные детали и узлы м и ахп.

- •Классификация м и ахп.

- •Основные детали и узлы м и ахп.

- •2. Требования, предъявляемые к основным м и ахп.

- •3. Общий порядок расчета и конструирования.

- •4. Выбор основных расчетных параметров.

- •1. Давление.

- •2. Температура.

- •3. Допускаемое напряжение.

- •4. Конструктивная прибавка к расчетным утолщениям стенки.

- •5. Коэффициент прочности сварных соединений.

- •6. Другие параметры.

- •Лекция №2.

- •5. Конструкционные материалы и критерии их выбора.

- •6. Теории прочности, применяемые при расчетах м и ахп.

- •Лекция №3.

- •7. Тонкостенные оболочки.

- •7.1. Оболочки вращения. Основные понятия и определения.

- •7.2. Ассиметричные оболочки вращения. Их основные нагрузки и напряжения. Уравнения Лапласа.

- •Лекция №4.

- •8. Расчет цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •8.1. Проектировочный расчет.

- •8.2. Проверочный расчет.

- •Лекция №5.

- •9. Оптимальные размеры корпуса аппарата, работающего под внутренним давлением.

- •1. Оптимизация по металлу.

- •2. Обеспечение минимальной боковой поверхности.

- •Лекция №6.

- •10. Краевая задача цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •Лекция №7.

- •11. Расчет тонкостенных аппаратов от действия наружного давления.

- •12. Выбор основных расчетных параметров для аппаратов, работающих под наружным давлением.

- •13. Расчет тонкостенных аппаратов, работающих под наружным давлением.

- •13.1. Проектировочный расчет.

- •13.2. Проверочный расчет.

- •14. Расчет на устойчивость аппаратов с коническим днищем (проверочный).

- •16.1. Проектировочный расчет.

- •16.2. Проверочный расчет для обечайки, подкрепленной ребрами жесткости.

- •Лекция №9.

- •17. Укрепление отверстий в стенках аппарата.

- •18. Порядок расчета укрепления одиночного отверстия.

- •Лекция №10.

- •19. Фланцевое соединение.

- •19.1. Прокладки и требования предъявляемые к ним.

- •19.2. Материалы прокладок.

- •19.3. Крепежные детали.

- •20. Температурное напряжение фланцевых соединений.

- •21. Порядок расчета фланцевого соединения.

- •22. Расчет на прочность фланцевого соединения.

- •22.1. Прокладки.

- •22.2. Втулка фланца.

- •II семестр. Аппараты высокого давления.

- •1. Назначение. Общие сведения. Классификация и материалы.

- •1. 1. Классификация.

- •1.2. Материалы.

- •2. Выбор основных расчетных параметров для аппаратов высокого давления.

- •2.1. Давление.

- •2.2. Напряжение.

- •2.3. Температура.

- •2.4. Коэффициент прочности сварного соединения.

- •2.5. Конструктивная прибавка к расчетной толщине.

- •3. Расчет аппаратов высокого давления от действия внутреннего давления.

- •4. Расчет авд от действия температурных напряжений.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •1. Проектировочный расчет.

- •5.3. Выпуклые днища.

- •Выпуклые крышки.

- •Расчет затворов.

- •6. Затворы и их классификация. Требования, предъявляемые к ним.

- •6.1. Расчет затвора с плоской металлической прокладкой.

- •Расчет двухконусного и дельтообразного обтюратора.

- •Машины и аппараты с вращающимися элементами.

- •7. Тихоходные барабаны.

- •7.1. Назначение и общий принцип устройства.

- •7.2. Расчет на прочность барабана.

- •7.3. Расчет барабана на жесткость.

- •7.4. Геометрические размеры бандажа опорного ролика.

- •7.5. Напряжения в бандаже от температурных воздействий и контактных напряжений.

- •7.6. Расчет бандажа на выносливость.

- •8. Быстровращающиеся обечайки.

- •8.1. Основные расчетные параметры для быстровращающихся обечаек.

- •9. Вал. Расчет вала.

- •9.1. Расчетная схема вала.

- •9.2. Критическая скорость вращения вала. Условие виброустойчивости вала.

- •9.3. Расчет вала.

- •9.4. Порядок проведения расчета.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •10. Быстровращающиеся диски.

- •10.1. Расчет быстровращающихся дисков.

- •10.2. Проверочный расчет.

- •11. Валковые машины.

- •11.1. Назначение. Основные параметры и классификация.

- •11.2. Валковые дробилки. Назначение и основные сведения.

- •1. Основные расчетные параметры.

- •2. Расчет на прочность.

- •11.3. Щековые дробилки.

- •11.4. Расчетные нагрузки, действующие на элементы дробилки. Расчет на прочность элементов дробилки.

9.3. Расчет вала.

Для обеспечения нормальной работы любого агрегата, составляющей частью которого является вал, необходимо обеспечить нормальную работу вала, а именно необходимо, что бы вал отвечал следующим критериям работоспособности:

виброустойчивости;

прочности;

жесткости.

Расчет вала по перечисленным критериям осуществляют по методу приведения.

Суть метода: реальный вал, сложной конфигурации, нагруженный несколькими массами, в том числе и собственной, рассматривается в данном методе более простой идеализированной моделью вала с одной сосредоточенной, приведенной массой и приведенными параметрами.

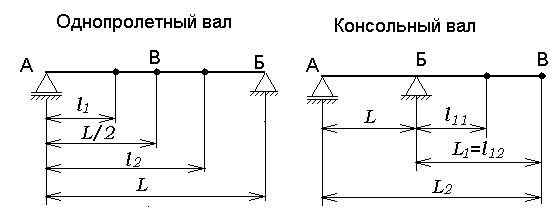

За точку приведения следует считать:

а) для однопролетного вала – середину пролета;

б) для консольного вала – точку на конце консоли.

9.4. Порядок проведения расчета.

1. Проектировочный расчет.

Т.е. определение диаметра вала.

Диаметр вала определяется из условия виброустойчивости вала, с последующей обязательной проверкой выполняемости виброустойчивости.

– для жесткого вала;

– для гибкого вала.

1. Определяется безразмерный динамический прогиб вала в точке приведения:

![]() ,

,

![]() – выбирается рис. 3.17, стр. 175.

– выбирается рис. 3.17, стр. 175.

При этом приведенная длина:

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

2. Рассчитывается величина приведенных масс:

![]() .

.

3. Рассчитывается суммарная приведенная масса:

![]() .

.

4. Вычисляется диаметр вала из условия виброустойчивости:

![]() ,

,

где А5, А6 – схема расчета в Михалеве стр. 172.

5. Проверяют рассчитанный диаметр вала на условие виброустойчивости:

при этом: ω – задается по условию, а ωкр – рассчитывается с учетом массы самого вала.

2. Проверочный расчет.

Цель: проверить полученный в проектировочном расчете диаметр на удовлетворениям условиям жесткости и прочности вала.

Расчет на жесткость.

Определяем безразмерный динамический прогиб в опасном по жесткости сечении:

![]() ,

,

zi – приведенная координата опасного сечения по жесткости (рис. 3.17, стр. 175).

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

Определяем эксцентриситет массы мешалки:

![]() – для любой массы любого вала.

– для любой массы любого вала.

Рассчитываем приведённый эксцентриситет массы перемешивающих устройств:

![]() .

.

Рассчитываем смещение оси вала:

Смещение оси вала за счет зазоров в подшипнике.

Предварительно из таб. 3.5, 3.6 стр. 174 – 175 выбираются первоначальные зазоры самих подшипников. При этом рекомендуется в качестве верхнего подшипника на опоре А использовать подшипник качения, а нижнего (В) – подшипник скольжения.

После выбора значений:

![]() ,

,

![]() рассчитывают смещение оси вала от оси

вращения за счет зазоров в опорах в

месте установки мешалок:

рассчитывают смещение оси вала от оси

вращения за счет зазоров в опорах в

месте установки мешалок:

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

В месте сечения опасном по жесткости:

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

Смещение оси вала за счет зазоров в подшипнике в точке приведения

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

Рассчитываем смещение вала от оси вращения за счет начальной изогнутости вала (т.е. биение):

По таб. 3.7, стр. 175 выбираем начальную

изогнутость вала в точке приведения:

![]() .

Рассчитываем смещение оси вала за счет

начальной изогнутости вала:

.

Рассчитываем смещение оси вала за счет

начальной изогнутости вала:

В месте установки мешалок:

![]() .

.

В месте опасном по жесткости:

![]() .

.

Рассчитываем динамический прогиб вала в точке приведения:

.

.

При этом:

![]() ,

,

,

mв.пр – приведенная масса вала:

![]() – для однопролетного вала;

– для однопролетного вала;

![]() – для консольного вала.

– для консольного вала.

Определим динамическое смещение центров тяжести мешалок:

![]() .

.

Определим динамическое смещение оси вала в опасном по жесткости сечении:

![]() .

.

Определим динамическое смещение оси вала в точке приведения:

![]() .

.

Условие жесткости:

![]() ,

,

![]() – нормативно допускаемое динамическое

смещение (выбирается таб. 3.8, стр. 178).

– нормативно допускаемое динамическое

смещение (выбирается таб. 3.8, стр. 178).

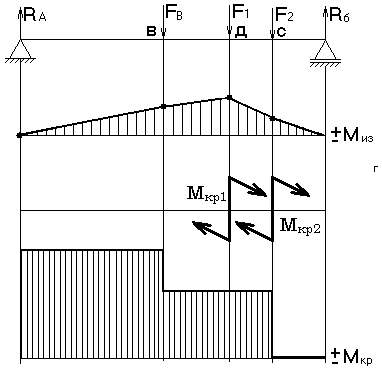

Расчет вала на прочность.

Вращающиеся элементы аппаратов рассчитывают на прочность по третьей теории прочности. Условием прочности является: чтобы эквивалентные напряжения, вычисленные по третьей теории прочности, не превышали нормативно допускаемые.

![]() ;

;

![]() ;

;

![]() .

.

Каждая из указанных сил вычисляется произведением массы на квадрат угловой скорости и на прогиб:

![]() ,

,

Приведенная

сила:

![]() .

.

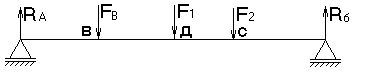

Рассчитывается каждая сила, определяются реакции опор и строится эпюра моментов.

![]() =>

=>

![]() .

.

Предположительно два опасных сечения С и Д. оба эти сечения должны быть проверены:

![]() .

.

Нормативно допускаемое напряжение вычисляется:

![]() ,

,

где – коэффициент влияния абсолютных размеров вала (выбирается по рис. 3.19, стр. 179);

– предел выносливости материала вала.

Принимают

![]() ;

;

– коэффициент концентрации напряжений (табл. 3.9, стр. 179 – 180);

![]() – минимальный коэффициент запаса

прочности вала. Принимают

– минимальный коэффициент запаса

прочности вала. Принимают

![]() .

.