- •Содержание.

- •II семестр.

- •Проектировочный расчет.

- •Проверочный расчет.

- •Проверочный расчет.

- •Лекция №1.

- •1. Цели и задачи дисциплины. Классификация машин и аппаратов химического производства. Основные детали и узлы м и ахп.

- •Классификация м и ахп.

- •Основные детали и узлы м и ахп.

- •2. Требования, предъявляемые к основным м и ахп.

- •3. Общий порядок расчета и конструирования.

- •4. Выбор основных расчетных параметров.

- •1. Давление.

- •2. Температура.

- •3. Допускаемое напряжение.

- •4. Конструктивная прибавка к расчетным утолщениям стенки.

- •5. Коэффициент прочности сварных соединений.

- •6. Другие параметры.

- •Лекция №2.

- •5. Конструкционные материалы и критерии их выбора.

- •6. Теории прочности, применяемые при расчетах м и ахп.

- •Лекция №3.

- •7. Тонкостенные оболочки.

- •7.1. Оболочки вращения. Основные понятия и определения.

- •7.2. Ассиметричные оболочки вращения. Их основные нагрузки и напряжения. Уравнения Лапласа.

- •Лекция №4.

- •8. Расчет цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •8.1. Проектировочный расчет.

- •8.2. Проверочный расчет.

- •Лекция №5.

- •9. Оптимальные размеры корпуса аппарата, работающего под внутренним давлением.

- •1. Оптимизация по металлу.

- •2. Обеспечение минимальной боковой поверхности.

- •Лекция №6.

- •10. Краевая задача цилиндрических тонкостенных оболочек, работающих под внутренним давлением.

- •Лекция №7.

- •11. Расчет тонкостенных аппаратов от действия наружного давления.

- •12. Выбор основных расчетных параметров для аппаратов, работающих под наружным давлением.

- •13. Расчет тонкостенных аппаратов, работающих под наружным давлением.

- •13.1. Проектировочный расчет.

- •13.2. Проверочный расчет.

- •14. Расчет на устойчивость аппаратов с коническим днищем (проверочный).

- •16.1. Проектировочный расчет.

- •16.2. Проверочный расчет для обечайки, подкрепленной ребрами жесткости.

- •Лекция №9.

- •17. Укрепление отверстий в стенках аппарата.

- •18. Порядок расчета укрепления одиночного отверстия.

- •Лекция №10.

- •19. Фланцевое соединение.

- •19.1. Прокладки и требования предъявляемые к ним.

- •19.2. Материалы прокладок.

- •19.3. Крепежные детали.

- •20. Температурное напряжение фланцевых соединений.

- •21. Порядок расчета фланцевого соединения.

- •22. Расчет на прочность фланцевого соединения.

- •22.1. Прокладки.

- •22.2. Втулка фланца.

- •II семестр. Аппараты высокого давления.

- •1. Назначение. Общие сведения. Классификация и материалы.

- •1. 1. Классификация.

- •1.2. Материалы.

- •2. Выбор основных расчетных параметров для аппаратов высокого давления.

- •2.1. Давление.

- •2.2. Напряжение.

- •2.3. Температура.

- •2.4. Коэффициент прочности сварного соединения.

- •2.5. Конструктивная прибавка к расчетной толщине.

- •3. Расчет аппаратов высокого давления от действия внутреннего давления.

- •4. Расчет авд от действия температурных напряжений.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •1. Проектировочный расчет.

- •5.3. Выпуклые днища.

- •Выпуклые крышки.

- •Расчет затворов.

- •6. Затворы и их классификация. Требования, предъявляемые к ним.

- •6.1. Расчет затвора с плоской металлической прокладкой.

- •Расчет двухконусного и дельтообразного обтюратора.

- •Машины и аппараты с вращающимися элементами.

- •7. Тихоходные барабаны.

- •7.1. Назначение и общий принцип устройства.

- •7.2. Расчет на прочность барабана.

- •7.3. Расчет барабана на жесткость.

- •7.4. Геометрические размеры бандажа опорного ролика.

- •7.5. Напряжения в бандаже от температурных воздействий и контактных напряжений.

- •7.6. Расчет бандажа на выносливость.

- •8. Быстровращающиеся обечайки.

- •8.1. Основные расчетные параметры для быстровращающихся обечаек.

- •9. Вал. Расчет вала.

- •9.1. Расчетная схема вала.

- •9.2. Критическая скорость вращения вала. Условие виброустойчивости вала.

- •9.3. Расчет вала.

- •9.4. Порядок проведения расчета.

- •1. Проектировочный расчет.

- •2. Проверочный расчет.

- •10. Быстровращающиеся диски.

- •10.1. Расчет быстровращающихся дисков.

- •10.2. Проверочный расчет.

- •11. Валковые машины.

- •11.1. Назначение. Основные параметры и классификация.

- •11.2. Валковые дробилки. Назначение и основные сведения.

- •1. Основные расчетные параметры.

- •2. Расчет на прочность.

- •11.3. Щековые дробилки.

- •11.4. Расчетные нагрузки, действующие на элементы дробилки. Расчет на прочность элементов дробилки.

8. Быстровращающиеся обечайки.

Являются основными элементами роторов, центрифуг и сепараторов.

С точки зрения конструктивного исполнения могут быть цилиндрическими или коническими. В самом общем случае нагружения быстровращающиеся обечайки нагружены:

а) распределенными по всей поверхности инерционными силами от массы обечайки:

![]() ,

,

![]() – масса выделенного элемента обечайки;

– масса выделенного элемента обечайки;

ω – угловая скорость вращения ротора;

r0 – расстояние от оси ротора до выделенного элемента.

б) силы давления обрабатываемой среды:

![]() ,

,

![]() – плотность обрабатываемой среды;

– плотность обрабатываемой среды;

![]() – внутренний радиус обечайки;

– внутренний радиус обечайки;

![]() – коэффициент заполнения ротора.

– коэффициент заполнения ротора.

![]() ,

,

![]() – минимальный радиус внутренней

поверхности обрабатываемой среды,

заполняющей ротор при его вращении.

– минимальный радиус внутренней

поверхности обрабатываемой среды,

заполняющей ротор при его вращении.

в) краевые силы.

8.1. Основные расчетные параметры для быстровращающихся обечаек.

1. Расчетная нагрузка.

– это рабочая нагрузка, действующая на ротор при рабочей частоте вращения с максимальным заполнением обрабатываемой среды.

2. Расчетная температура.

За расчетную температуру принимают температуру рабочей среды, заполняющей ротор.

3. Допускаемые напряжения.

![]() ,

,

η –

коэффициент, учитывающий вид заготовки

(![]() ),

),

![]() – нормативно допускаемые напряжения

материала ротора.

– нормативно допускаемые напряжения

материала ротора.

![]() ,

,

![]() – предел текучести материала ротора

при соответствующей температуре;

– предел текучести материала ротора

при соответствующей температуре;

![]() – условный предел текучести материала;

– условный предел текучести материала;

– предел прочности;

Коэффициент

запаса принимают:

![]() ,

,

![]() .

.

4. Коэффициент перфорации.

![]() ,

,

![]() – коэффициент прочности сварного

соединения;

– коэффициент прочности сварного

соединения;

![]() – диаметр отверстий;

– диаметр отверстий;

![]() – шаг отверстий.

– шаг отверстий.

В том случае, если отверстия располагаются в определенном порядке (по вершинам квадрата или в шахматном порядке), то коэффициент перфорации рассчитывается:

.

.

Если отверстия вырезаются по вершинам равностороннего треугольника, то:

.

.

5. Прибавка к расчетной толщине.

![]() ,

,

![]() – компенсация отрицательного допуска.

– компенсация отрицательного допуска.

6. Толщина стенки.

а) цилиндрической обечайки.

,

,

б) конической обечайки.

– плотность обрабатываемой среды;

![]() – плотность материала ротора;

– плотность материала ротора;

– коэффициент заполнения ротора;

R – внутренний радиус обечайки;

α – угол при вершине конуса.

Если обечайка ослаблена отверстиями:

а)

.

.

б)

7. Допускаемая угловая скорость вращения ротора:

7.1. Для сплошных обечаек.

а)

.

.

б)

.

.

7.2. Для перфорированной обечайки.

а)

.

.

б)

.

.

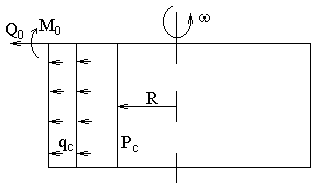

8. Краевые силы и краевой момент, действующие в узлах сопряжения обечайки с другими деталями ротора.

Краевые силы и краевой момент определяются из уравнения совместности деформаций, составляющегося для краев вращающихся элементов в непосредственном месте соединения их друг с другом.

Идея совместности деформаций заключается в следующем: что бы в узле сопряжения, не было ни каких отличительных перемещений как линейных, так и угловых.

Уравнение совместности линейных (радиальных) деформаций:

![]() .

.

Угловые деформации:

![]() .

.

Верхние индексы:

o – оболочки;

д – сопрягаемой с оболочкой детали.

Нижние индексы:

рм – давление массы самой оболочки;

рс – давление обрабатываемой среды;

М0 – краевой момент;

Q0 – краевая сила.

Для вычисления перемещений таб. 3.21, 3.22, стр. 230 – 233, Михалев.

9. Вычисление напряжений на наружной и внутренней поверхности края обечайки.

Вычисляются меридиональные и тангенсальные напряжения.

![]()

![]()

10. Производится проверка прочности на краю оболочки.

![]()

![]()

В том случае, если условие прочности не выполняется, то толщина стенки должна быть увеличена. Увеличивают методом последовательных приближений.