Системы перемещения и центрирования

Точность перемещения подвижной полуформы связана с точностью центрирования обеих полуформ. Это перемещение обеспечивается механизмом смыкания машины-автомата; ход механизма (и, следовательно, ход разъема полуформ, достаточный для извлечения изделий)

установлен паспортом оборудования (см. разд. 3.3.1).

Рассмотрим конструктивные особенности системы перемещения деталей, оформляющих боковые отверстия, поднутрения на наружных и внутренних поверхностях отливок. Эти детали (раздвижные полуматрицы, составные пуансоны, знаки) перемещают с помощью приводов - механического, гидравлического, пневматического. Их перемещение связано с соблюдением заданной точности движения, возвращением в исходное состояние, т.е. с центрированием соответствующих сопрягаемых деталей. Вариантов разнообразных конструкторских решений много.

Система центрирования непосредственно влияет на качество изделий. Она должна обеспечить точное центрирование пуансона относительно матрицы в момент смыкания полуформ и при впрыске. Неблагоприятные смещения могут происходить из-за несимметричной конфигурации изделия и неравномерности заполнения полости, несимметричной плоскости разъема формы, дефектов крепления формы к плитам машины, износа направляющих колонн машины и т.д.

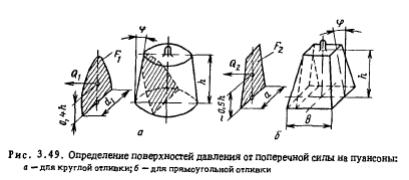

Эти смещения вызывают значительные поперечные силы, действующие на центрирующие детали, а также дополнительные силы трения на контактных поверхностях. Для расчета размеров центрирующих колонок и втулок необходимо определять такие силы. На рис. 3.49 показаны схемы, позволяющие определять необходимые поверхности давления от поперечных сил на пуансоны - для круглой и прямоугольной отливок. В форме для круглой отливки поверхность давления Fi - это проекция параболы на плоскость, параллельную оси пуансона. Тогда поперечная сила Q\ = F\P = 2/3dihP (см. рис. 3.49, а). В форме для прямоугольной отливки поверхность давления Fj_ практически совпадает с боковой стороной пуансона, тогда поперечная сила Qi = F2P=ahP (см. рис. 3.49, б).

Выбор того или иного способа центрирования зависит от величины поперечных сил, допустимой несоосности пуансона и матрицы, формы изделия и технологических возможностей изготовления формы. Конструкции направля-ющих колонок стандартизованы по ГОСТ 22072-76, а втулок – по ГОСТ 22073-76; втулки центрирующие - по ГОСТ 22075-76 и др.

Для направления и фиксации частей крупных литьевых форм применяют направляющие планки, привинчиваемые к боковинам формы. Обычно используют четыре планки, расположенные по четырем сторонам или углам формы. Их преимущества: точность направления, высокая несущая способность, возможность смены изношенных планок без разборки формы, малая зависимость от теплового расширения плит

ПРИНЦИПЫ РАСЧЕТА ФОРМ

Форма для литья под давлением должна проектироваться с учетом установки и эксплуатации ее на конкретной заданной (или выбранной) литьевой машине-автомате. Это – обязательное условие, требующее изучения основных технических характеристик оборудования. Для термопласт-автоматов к основным параметрам относятся: объем впрыска, см3; давление впрыска, МПа; усилие замыкания (смыкания) формы, кН; пластик-ационная производительность, кг/ч; важными являются также паспортные характеристики – объемная скорость впрыска, смЗ/с; наименьшее время запирания и раскрытия формы, с; наибольшее расстояние между плитами, мм; ход подвижной плиты (при наибольшей высоте формы), мм; наибольший ход выталкивателя, мм; расстояния между колоннами в свету по горизонтали и по вертикали, мм; наибольшая и наименьшая высоты формы, мм.

Общая последовательность проектирования форм, включая обоснование выбора типа всей конструкции и отдельных функциональных систем ее, наиболее оптимально может быть реализована при использовании САПР.

На рис. 3.4 показана возможная типовая схема применения САПР для проектирования формующего инструмента.

Рис. 3.4. Схема применения САПР форм для литья под давлением:

1 — включение; 2 — данные об изделии; 3 — нормализованные данные стандарта; < — конструкция формы; 5 — анализ конструкции формы; 6 — чертеж изделия; 7 — информация о форме; 8 — рабочие чертежи; 9 — цифровая программа; 10 — текст; 11 — технология; 12 — продукция